ЛЕКЦИЯ 31. Автоматическая клепка – технологические процессы, оборудование, проблемы и перспективы развития.

Опыт внедрения клепальных автоматов подтверждает, что они эффективно эксплуатируются на предприятиях, оснащенных совершенными позиционирующими и ориентирующими устройствами, где созданы участки, объединяющие данный вид оборудования.

Технологический процесс внестапельной сборки с использованием сверлильно-клепальных автоматов построен таким образом, а его технологическое оснащение системы управления и активного контроля так обеспечивают заданные режимы сборки, что исключается необходимость в промежуточной разборке и сборке объекта производства.

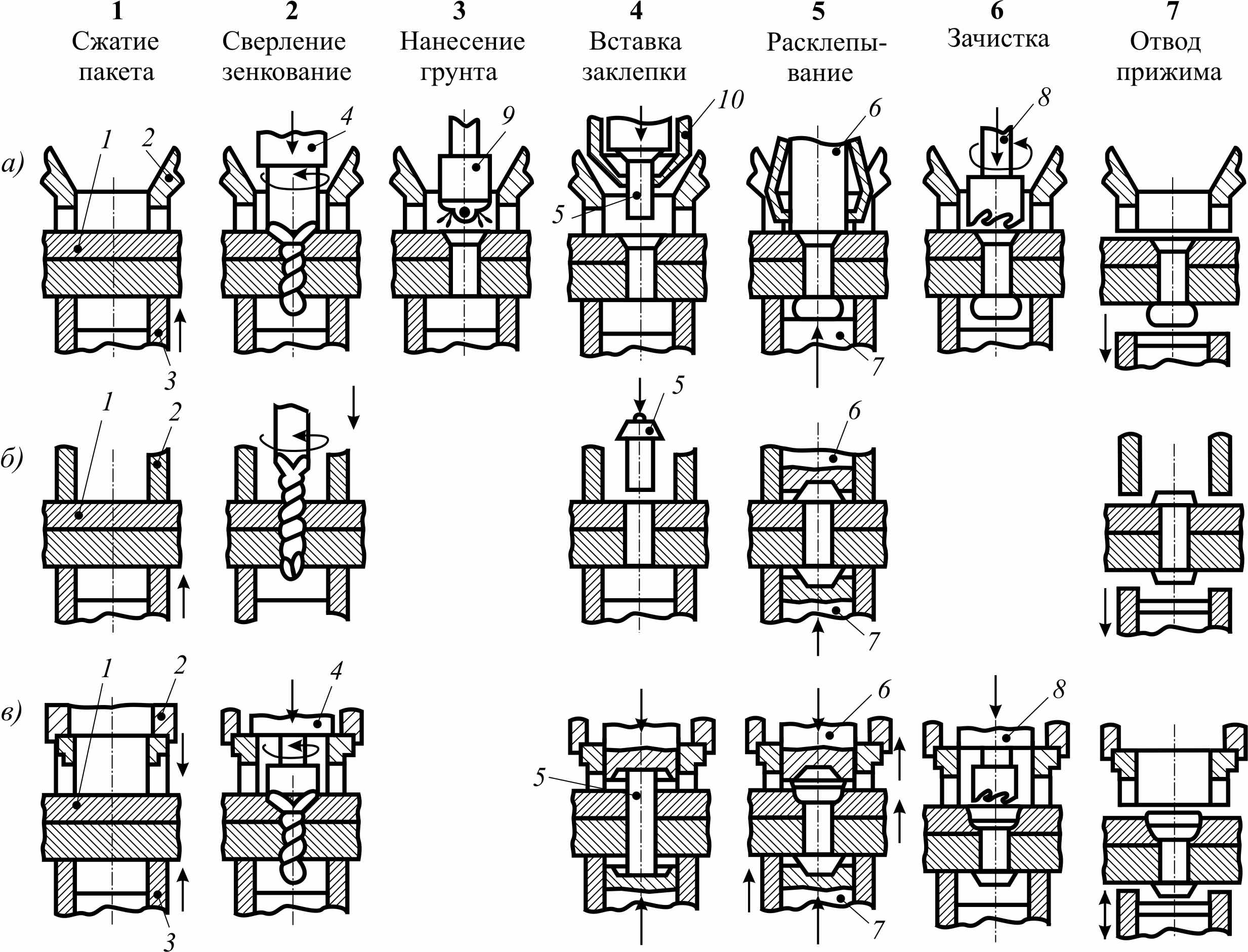

На рис. 31.1 представлены существующие схемы технологических процессов образования заклепочных соединений на автоматизированном сверлильно-клепальном оборудовании.

Отличительными особенностями процесса автоматизированной клепки являются: постоянное сжатие соединяемых элементов пакета 1 с помощью втулки верхнего прижима 2 и нижнего прижимного элемента 3 в процессе выполнения всех технологических операций; образование отверстия и гнезда под потайную головку заклепки комбинированным инструментом в виде сверла-зенковки 4; идентичность выполнения всех размерных параметров соединения за счет стабильности работы элементов автоматики по операциям технологического процесса.

При автоматизированной клепке обычными заклепками типа ЗУ (рис. 31.1, а) для образования точки соединения необходимо выполнить семь операций: сжатие пакета, сверление отверстия и обработка гнезда под закладную головку, нанесение грунта или герметика на обработанную поверхность, вставка заклепки, расклепывание (образование замыкающей головки заклепки), зачистка выступающей части закладной головки, отвод прижимов.

На рис. 31.1, б показано выполнение соединений в автоматическом цикле заклепками с компенсатором 5, отличающихся от обычных заклепок наличием на торцевой поверхности головки компенсатора.

Замыкающая головка заклепки образуется за счет придания ей формы, соответствующей форме рабочей поверхности клепального пуансона 7, имеющего фасонную лунку. Для заклепок с выступающей закладной головкой поддерживающий клепальный инструмент 6 также имеет углубление, отвечающее форме закладной головки.

Процесс образования соединений стержневыми заклепками (рис. 31.1, в) заключается в создании неразъемного соединения специальным видом заклепочного соединения – цилиндрическим стержнем 5 (заклепки типа ЗУС, ЗПС и СКН).

В целях получения максимального эффекта ко всем операциям технологического процесса образования соединения предъявляются повышенные требования, связанные, в основном, с получением необходимой шероховатости и точности геометрических параметров гнезда и отверстия, а также с обеспечением необходимых механических свойств материала заклепки, его внешнего вида, состояния поверхности и т.п.

Форма зенкованного гнезда для потайного вида соединения стержневыми заклепками выполняется в виде двойного конуса и подлежит тщательному контролю.

Рис. 31.1. Схемы автоматической клепки.

Отличительной особенностью этого способа клепки является одновременное формирование закладной и замыкающей головок с обеих сторон стержня, производимое повышенным (по сравнению с обычной клепкой) давлением с применением полустесненной схемы осадки специальными клепальными пуансонами 6 и 7, имеющими профилированные рабочие поверхности.

В процессе формирования замыкающих головок обрабатываемое изделие приподнимается на глубину зенкованного гнезда (операция №5), при этом сохраняется постоянство сжатия пакета между верхним 2 и нижним 3 прижимами. Верхний пуансон 6 во время операции остается неподвижным. После окончания формирования головок изделие возвращается в первоначальное положение.

Заключительной стадией образования заклепочно-потайного соединения с высокими аэродинамическими качествами является удаление выступающей части крепежного элемента над поверхностью пакета после формообразования закладной головки не более 0,05-0,15 мм (операция №6).

Это осуществляется специальным инструментом в виде торцевой фрезы с ограниченным (чаще всего двумя) числом зубьев.

При автоматизированном технологическом процессе сборки общие технические затраты времени и стоимости будут существенно сокращены за счет исключения направляющих отверстий, операций разборки-сборки пакета и ряда других факторов.

В 60-70 годах прошлого столетия в отрасли создан целый ряд сверлильно-клепальных автоматов и автоматических установок различной мощности и целевого назначения. По этим признакам оборудование можно условно подразделять на три группы мощности, а по технологическим возможностям, связанным с установкой различного вида деталей крепления, − на клепку заклепками и клепку стержнями.

Представителями первой (малой) группы мощности (до 50 кН) являются автоматы АК-2,2-0,5; АК-2,2-0,6П; установки УКПА-1 и У2,5АК-3,4-0,8 (с базовой моделью автомата АК-3,4-0,8).

Ко второй (средней) группе мощности (от 50 до 100 кН) относятся автоматы АК-5,5-2,4; АКЗ-5,5-1,2 и установка У18-АКФ-5,5.

К третьей (повышенной) группе мощности (свыше 100 кН) относятся автоматы АК-16-3; АКД-16-2; установки У18-2АКД-16-2; УЗО-2АКД-16-2 и У18-АКД-16-2.

Таблица 31.1

| Характеристика | Марка оборудования | |||||

| 1-я группа мощности | 2-я группа мощности | 3-я группа мощности | ||||

| Автомат АК-2,2-0,5 | Установка У2,5-АК-3,4-0,8 | Автомат АК-5,5-2,4 | Установка У15-АКФ-5,5 | Автомат АК-16-3 | Установка У18-АКД-16-2 | |

| Максимальное усилие расклепывания, кН | 21,6 | 33,2 | ||||

| Диаметр расклепываемых заклепок из алюминиевых сплавов, мм | 3-4 | 3-5 | 3-6 | 3-6 | 4-8 | 4-8 |

| Вылет скобы, мм | ||||||

| Число оборотов сверлильного шпинделя, об/мин | ||||||

| Скорость рабочей подачи сверла, мм/об | 0,025-0,25 | 0,025-0,25 | 0,025-0,25 | 0,025-0,35 | 0,025-0,45 | 0,025-0,45 |

| Перемещение ПУ (автомата), мм: | ||||||

| продольное | - | - | ||||

| поперечное | - | - | ||||

| вертикальное- | - | - | ||||

| Угол поворота вокруг радиуса, градус: | ||||||

| продольный | - | ±10 | - | ±10 | ±30 | ±25 |

| поперечный | - | ±25 | - | ±50 | - | ±15 |

| Точность позиционирования по шагу, мм | - | ±0,3 | - | ±0,3 | ±0,25 | ±0,3 |

| Точность выдерживания перемычки, мм | - | ±0,3 | - | ±0,5 | ±0,5 | ±0,5 |

| Точность глубины зенкования, мм | +0,015 | +0,015 | +0,015 | +0,015 | +0,015 | +0,015 |

| Габаритные размеры, мм: | ||||||

| длина | ||||||

| ширина | ||||||

| высота | ||||||

| Масса, кг | - | - | - |

Основными узлами сверлильно-клепальных автоматов являются: станина, сверлильный и зачистной агрегаты, силовой агрегат, устройство для ориентирования и подачи заклепок, механизм вставки заклепок, механизм смены шпинделей, бункеры, устройство настройки на точку постановки заклепки, устройства впрыска герметика и нанесения грунта, устройства электро-, пневмо- и гидроавтоматики, система управления. Кроме этих узлов могут входить еще ПВУ и приводы относительного перемещения автомата обрабатываемого изделия. В соответствии с группой мощности автоматы выпускают без поддерживающе-выравнивающего устройства (ПВУ) или в комплекте с ним.

Широкое внедрение за рубежом средств механизации и автоматизации при производстве клепаных изделий ЛА, начатое с начала 60-х годов прошлого столетия, связано с появлением числового программного управления, лазерной и микропроцессорной техники высокоточных программно-следящих приводов и измерительно-контрольных систем и средств связи, роботов и робототехнических систем.

Создание высокоресурсных и герметичных заклепочных соединений без внутришовной герметизации привело к тому, что практически всеми ведущими авиастроительными фирмами и кампаниями за рубежом внедряются автоматизированные системы и участки сборки клепаных панелей и узлов.

Сверлильно-клепальная автоматизированная система SARDS фирмы Sikorsky Aircraft, разработанная фирмой Technologies, оснащена роботом ASEA IRB-60, управляемым от ЭВМ DEC ISI, используется при сборке стабилизаторов вертолетов. В системе может использоваться до 120 различных подпрограмм управления процессом сборки. В ближайшем будущем фирма планирует объединить робототехнические комплексы с САПР, что позволит с помощью дисплея вводить в программу координаты отверстий, которые будут автоматически трансформироваться в команды для роботов, оснащенных сверлильно-клепальными агрегатами.

Для изготовления самолетов А 300 и А 310 установлена линия автоматизированной внестапельной сборки крыльевых и фюзеляжных панелей и узлов.

Для сборки шпангоутов в США в последние годы разработаны автоматизированные скобы, устанавливаемые на промышленные роботы, которые осуществляют позиционирование и выравнивание сверлильно-клепальных головок относительно собираемого узла. Коробчатые узлы, кессон-баки собираются на сверлильно-клепальных автоматах путем ориентации и позиционирования предварительно собранных обрабатываемых узлов относительно неподвижных силовых головок автомата.

Фирма Aerospatiale (Франция) на заводе в Нанте задействовала автоматизированное оборудование с ЧПУ - пятикоординатную сверлильно-клепаль-ную машину Recoules 740 F, на которой производится автоматизированное сверление и клепка панелей обшивки крыла самолета АТР 42 и панелей отсеков фюзеляжа самолета А 320. Таким образом, в авиастроительных компаниях США, Франции, Германии автоматической сборкой охвачена большая номенклатура клепаных узлов и панелей. Как уже было отмечено, использование автоматизированной сборки в широких масштабах во многом предопределяет характеристики качества, надежности и ресурса планера самолета, а также его себестоимость.

Необходимость автоматического клепального оборудования обусловлена высокими требованиями, предъявляемыми к качеству заклепочных соединений современных самолетов. В первую очередь, это надежность соединений и внешний или товарный вид.

Фирмы GEMCOR являются одними из лидеров в области разработки и производства специального автоматического оборудования для установки различного вида крепежа заклепок, болтов, болт-заклепок, одностороннего крепежа. Фирма имеет сертификат ISO-9001.

Клепальные автоматы GEMCOR позволяют производить в автоматическом режиме все операции технологического цикла образования заклепочного соединения:

- сжатие склепываемого пакета;

- сверление (зенкование) отверстия;

- впрыскивание грунта или герметика в отверстие (при необходимости);

- вставку заклепки;

- расклепывание заклепки;

- фрезерование закладной головки после клепки;

- перемещение в следующую позицию.

Причем все эти операции выполняются точно в соответствии с программой, что позволяет добиться высококачественного соединения с заданными параметрами. И все это происходит при высокой производительности (4-6 заклепок в минуту), что примерно в 4 раза выше существующей технологии.

Свои автоматы GEMCOR поставляет в США, Германию, Францию, Корею, Китай, Ирландию, Россию.

К наиболее распространенным моделям сверлильно-клепальных автоматов фирмы Gemcor относятся модели G 200BHX, G 300BDH и G 900BCHV. Они различаются габаритами, мощностью и усилиями рабочих режимов клепки и сжатия пакета для автоматизированной клепки панелей и узлов малых, средних и больших габаритов.

К новому поколению автоматического сверлильно-клепального оборудования фирмы Gemcor относятся установки с пятикоординатной системой позиционирования, в состав которых входят СКА и ПВУ с единой системой ЧПУ модели G 86 и ее модификаций. Такие установки, построенные с использованием уникальных технологий низкого центра тяжести и сокращенного зазора, обеспечивают быструю подачу, высокую точность и стабильность позиционирования.

Модель G 86 выдерживает полезную нагрузку 5443 кг, включая оснастку. Модульность конструкции дает возможность обеспечить быструю сборку на месте и высокую производственную гибкость при последующем развитии системы для реализации различных проектов, требующих клепки. Конструкции с низким центром тяжести увеличивают скорость перемещения, улучшают стабильность и точность, понижают уровень высоты, на которой производится клепка, упрощают загрузку и контроль пакета.

Система ЧПУ имеет стандартные программы, а также программы с повышенной точностью позиционирования по шагу и ряду клепки и ориентации собираемой панели, инструмента в пространстве при автоматической сборке клепаных панелей и узлов.

Установки в зависимости от кривизны собираемых панелей производятся в двух компоновочных вариантах:

- установка для автоматической сборки фюзеляжных панелей (мод. 5013 ТТХ-128/G86);

- установка для автоматической сборки крыльевых панелей.

1. Установка для автоматизированной сборки фюзеляжных панелей компании Gemcor 5013 ТТХ-128/G86

Установка состоит из сверлильно-клепального автомата (СКА) и поддерживающе-выравнивающего устройства (ПВУ), объединенных системой ЧПУ (рис. 31.2).

Рис. 31.2. Установка Gemcor 5013 ТТХ-128/G86

На рис. 31.3 представлена схема установки Gemcor 5013 ТТХ-128/G86. СКА 1 размещен на подвижной опоре 15, которая установлена на рельсовых путях 17 нижней платформы 14 с возможностью перемещения и позиционирования по оси ОY. Одновременно нижняя опора 14 установлена на рельсовых путях 13, смонтированных на специальной площадке сборочного участка, по которым происходит ее перемещение и позиционирование вместе с подвижной опорой 15 и СКА 1 по координате (оси ОХ). На подвижной опоре 15 установлена площадка обслуживания с рабочим местом для оператора 3, пультом управления 2 и основными техническими устройствами системы ЧПУ.

Рис. 31.3. Структурно-функциональная схема установки Gemcor 5013 ТТХ-128/G86

На верхней силовой головке 5 СКА 1 расположен датчик 16 контроля поломки сверла и три следящие щупа 6 ориентации поверхности собираемой панели 10, которые в автоматическом режиме управляют рабочими органами ПВУ таким образом, чтобы участок панели 10, находящийся в пределах границы контакта щупов и поверхности этой панели, оставался сориентированным по нормали к оси инструментов верхней силовой головки 5 и нижней силовой головки 4 в процессе автоматической клепки.

На нижней силовой головке 4 СКА 1 смонтирован датчик контроля за перемычкой, в конструкции которого лежит принцип контроля лазерным лучом расстояния от кромки профиля до оси заклепки.

ПВУ состоит из двух опор: ведомой силовой опоры 9 и ведущей силовой опоры 8, в которых смонтированы приводы и шарико-винтовые механизмы вертикального перемещения (координата OZ) расположенной между опорами рабочей рамы 7 ПВУ. На рабочей раме 7 установлена рама-спутник 11 с ложементами 12, на которых жестко фиксируется предварительно собранная панель 10 фюзеляжа с помощью специальных зажимов-фиксаторов.

Рабочая рама 7 с собираемой панелью 10 при вертикальном перемещении по координате ОZ имеет возможность разворота в пространстве (угол α) с помощью приводов и шарико-винтовых механизмов по команде от следящих щупов 6, ориентируя при этом по нормали к вертикальной оси инструментов СКА 1 зону клепки собираемой панели 10.

Рассмотрим подробнее процессы установки собираемой панели позиционирования СКА и собираемой панели относительно оси инструментов СКА при ее автоматизированной клепке на установке мод. 5013 ТТХ-128/G86 Gemcor.

Схема фиксации и выравнивания собираемой панели представлена на рис. 31.4. Изделие 1 устанавливается на ложементы 3, закрепленные на раме 2 ПВУ. По координатам Х и Y изделие фиксируется с помощью подвижных регулируемых фиксаторов 4 и 5. По координате Z изделие не имеет жесткой фиксации. После позиционирования изделия относительно 0-точки устанавливается заклепка с осью клепки  , проходящей через оси клепальных инструментов втулки 6 и поддерживающего пуансона 7 верхней и нижней силовых головок СКА.

, проходящей через оси клепальных инструментов втулки 6 и поддерживающего пуансона 7 верхней и нижней силовых головок СКА.

Цель выравнивания – обеспечить перпендикулярное расположение участка собираемого изделия по отношению к оси клепки  (ось силовых головок СКА); 0-точка может использоваться как начало отсчета координат при программной сборке изделия от системы ЧПУ. Установка этой точки по координатам Х и Y для совмещения исходного положения изделия и рабочих органов СКА системы отсчета ЧПУ может осуществляться различными путями.

(ось силовых головок СКА); 0-точка может использоваться как начало отсчета координат при программной сборке изделия от системы ЧПУ. Установка этой точки по координатам Х и Y для совмещения исходного положения изделия и рабочих органов СКА системы отсчета ЧПУ может осуществляться различными путями.

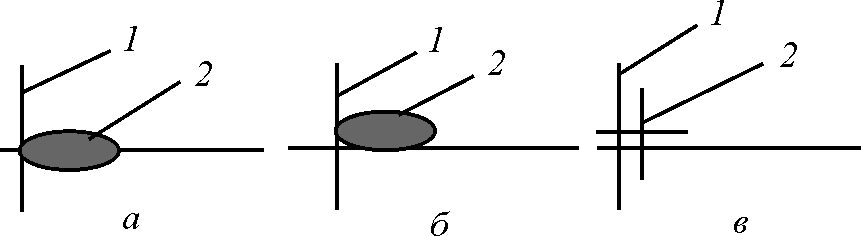

Рис. 31.4. Схема позиционирования СКА и выравнивания панели при автоматической сборке: 1 – собираемое изделие; 2 – рама ПВУ; 3 – ложемент; 4 – регулируемые фиксаторы; 5 – установочные подводные упоры; 6 – втулка верхнего прижима СКА; 7 – поддерживающий пуансон верхней головки; 8 – втулка нижнего прижима СКА; 9 – клепальный пуансон нижней силовой головки; 10 – ведущая опора ПВУ; 11 – винт привода рамы; 12 – ведомая опора ПВУ; 13 – механизм поворота рамы; 14 – винт привода поворота; 15 – датчик слежения за поверхностью; 16 – поворотный механизм датчика слежения; 17 – 19 – потенциометры; 20 – видеокамера; 21 – монитор пульта управления; 22 – механизм слежения за перемычкой

Технологом задается на изделии или на участке изделия 0-точка, которая является началом координат для позиционирования СКА на шаг и ряд клепки. К этой точке осуществляется привязка положения оси силовых головок СКА  , согласованного с началом отсчета системы ЧПУ; 0-точкой могут служить оси технологических болтов, центры координатно-фиксирующих отверстий (КФО), направляющих отверстий (НО) или разметки в виде перекрестия на поверхности изделия.

, согласованного с началом отсчета системы ЧПУ; 0-точкой могут служить оси технологических болтов, центры координатно-фиксирующих отверстий (КФО), направляющих отверстий (НО) или разметки в виде перекрестия на поверхности изделия.

При позиционировании СКА по осям ОХ и ОY на монитор 21 выводится изображение головки технологического болта, КФО, НО или перекрестия. Определяем их центры знаками оси заклепочного соединения на поверхности собираемого изделия.

Перемещая с пульта управления СКА по координатам ОХ и ОY, оператор добивается совмещения знаков осей заклепочного соединения с выведенным ранее перекрестием, фиксирующим 0-точку для начала работы установки в программном режиме (рис. 31.5). При этом в автоматическом режиме происходит процесс выравнивания изделия по нормали к оси  клепки.

клепки.

Рис. 31.5. Схема совмещения знаков оси заклепочного соединения

и оси силовых головок СКА

Выравнивание изделия (рис. 31.4) осуществляется с помощью датчиков 15 контактного типа, представляющих собой подпружиненные сферические щупы, соприкасающиеся с поверхностью изделия. На верхних концах стоек щупов расположены механизмы 16 рычажного типа с зубчатыми секторами.

Назначение механизмов – преобразовать во вращательное движение, а также повысить в целях придания системе большой чувствительности незначительные линейные перемещения щупов до величин, улавливаемых электрическими круговыми потенциометрами с последующим преобразованием электрического сигнала в команду по управлению механизмами перемещения ПВУ.

Датчики а и б управляют поворотом рамы 2 с изделием по координатам  , а датчик с выравнивает изделие по координате Z и совместно с а и б – по координате

, а датчик с выравнивает изделие по координате Z и совместно с а и б – по координате  .

.

Слежение за перемычкой осуществляется лазерным датчиком 22, передающим соответствующие сигналы на привод по координате ОY.

Рама 2, как было указано в описании конструкции ПВУ, шарнирно закреплена между двух опор 10 и 12 вертикального перемещения (координата OZ) и автономно перемещается от приводных шариковых винтов 11.

Поворот рамы обеспечивает привод поворота, состоящий из шарикового винта 14 и поворотной люльки 13, установленной в левой стойке ПВУ и связанной с рамой 2 шарнирной осью.

Процесс выравнивания изделия крупных размеров и большой массы – сравнительно продолжительный процесс, занимающий до 30 % циклового времени сборки изделия.

Технические характеристики установки для автоматизированной сборки фюзеляжных панелей мод. 5013 ТТХ-128/G86 Gemcor приведены в табл. 31.2 и 31.3.

СКА установки выполняет в автоматическом режиме полный последовательный цикл операций по постановке заклепочного соединения:

- сверление отверстия;

- образование гнезда под закладную головку заклепки;

- впрыск герметика (грунта) в образованное отверстие;

- постановка заклепки в образованное отверстие;

- расклепывание заклепки (осадка стержневой заклепки с двух сторон);

- фрезерование выступающей части закладной головки заклепки.

При этом автоматически контролируются следующие параметры:

- поломка сверла;

- размер перемычки;

- наличие заклепки в отверстии после выполнения операции «вставка заклепки».

Таблица 31.2

| Наименование показателя характеристики | Ось Х | Ось Y | Ось Z |

|

| Максимальное перемещение | 14,020 мм | 3480 мм | 3835 мм | 170* |

| Максимальная скорость ручного перемещения | 5,08 м/мин | 5,08 м/мин | 1,52 м/мин | 1*/с |

| Точность перемещения от точки к точке | ±0,2 мм | ±0,2 мм | ±0,2 мм | ±2 мин |

| Повторяемость | ±0,127 мм | ±0,127 мм | ±0,127 мм | ±1 мин |

| Скорость перемещения от точки к точке | 25,4 мм/с | 25,4 мм/с |

Таблица 31.3

| Наименование показателя характеристики | Количественный показатель характеристики |

| Высота, полная | 6401 мм |

| Глубина, полная | 11,811 мм |

| Ширина, полная | 22,844 мм |

| Глубина зева | 3251 мм |

| Высота зева | 3132 мм |

| Просвет между верхним и нижним инструментом при полностью опущенном плунжере | 914,4 мм |

| Высота рабочей плоскости (2,62 пакета) | 4407 мм |

| Диапазон усилия осадки | от 681 до 9,090 кг |

| Диапазон усилий сжатия пакета | от 90,9 до 454 кг |

| Диапазон скоростей вращения шпинделя | от 500 до 6,000 об/мин |

| Диапазон скоростей подачи шпинделя сверла | от 50,8 до 2,439 мм/мин |

| Регулирование глубины фрезеровки | Шаг 0,0127 ÷ 12,7 мм |

| Отвод (подъём) верхней втулки обжатия пакета | 10,2 мм |

| Максимальная длина заклепки | 17,4 мм |

| Диаметр клепки | 8 мм |

| Максимальная толщина пакета | 17,4 мм |

Установка управляется системой ЧПУ GE FANUC. Эта программа управляет операциями СКА и перемещениями ПВУ по командам оператора или по управляющей программе (УП). Система ЧПУ обеспечивает ввод и хранение УП, отображение ошибок и диагностических сообщений на мониторе, установленном на пульте управления. Контроллер анализирует сигналы, получаемые с интерактивного монитора (ИМ), с пульта управления, концевых выключателей, датчиков давления, датчиков силы прижима, датчика перемычки и тахометров. Контроллеры затем задействуют соответствующие соленоиды, сервоусилители и пускатели для работы СКА и ПВУ.

Система ПЛУ (программируемого логического контроля), которая управляет системой программирования осей заклепочных соединений DELTA TAU, координирует взаимодействие между ЧПУ, ИМ и ПЛУ.

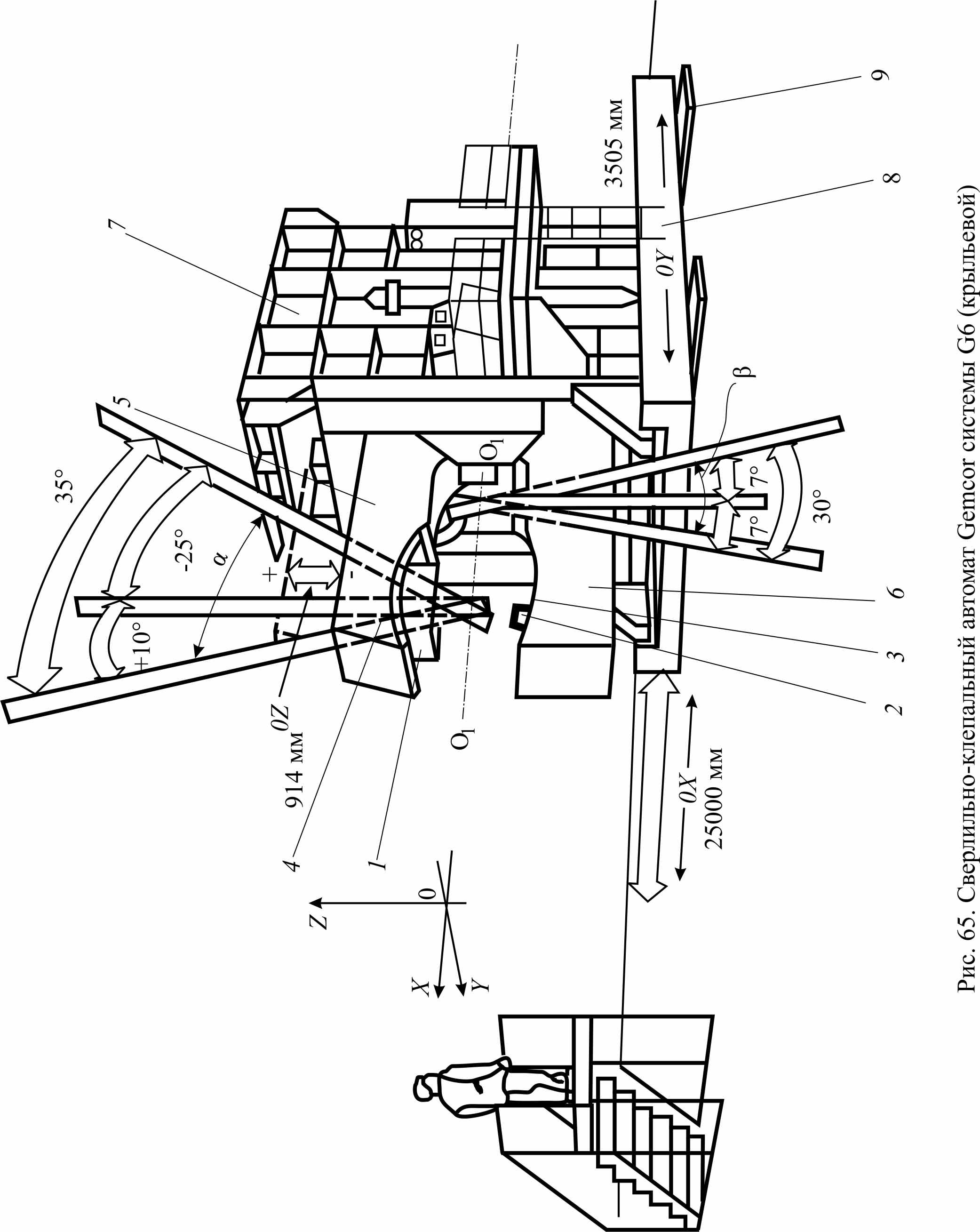

2. Установка для автоматизированной сборки крыльевых панелей системы G86 компании Gemcor

Установка состоит из СКА и поддерживающего устройства (ПУ), управляемых системой ЧПУ. Собираемая панель, зафиксированная на ложементах ПУ, находится в процессе сборки в неподвижном положении.

Ориентация и выравнивание инструментальной оси СКА по нормали к поверхности собираемой панели осуществляется синхронным поворотом верхней силовой головки 1 и нижней силовой головки 2 с помощью специального механизма, управляемого по команде от следящих щупов через систему управления СКА (рис. 31.6). При этом силовые головки перемещаются в плоскости YOZ по радиусным сегментным направляющим 3, 4, расположенным соответственно в верхнем 5 и нижнем 6 порталах СКА. Передний угол разворота оси силовых головок лежит в диапазоне 0-10º, а задний в диапазоне 0-25º.

Верхний портал 5 с верхней силовой головкой 1 и нижний портал 6 с нижней силовой головкой 2, соединенные силовым механизмом, имеют возможность разворота относительно горизонтальной оси клепки  в плоскости XOZ в диапазоне ±7º.

в плоскости XOZ в диапазоне ±7º.

Синхронный разворот верхней и нижней силовых головок СКА в плоскостях YOZ и ХOZ позволяет ориентировать вертикальную ось силовых головок СКА по нормам к поверхности собираемой панели в процессе ее автоматической клепки.

Верхний 5 и нижний 6 портал имеют возможность синхронного вертикального перемещения в диапазоне 0 – 914 мм в процессе ориентации оси силовых головок СКА относительно поверхности собираемой панели и для выполнения операций по замене инструментов СКА, его настройки и проведения регулировочно-наладочных работ. На портале 5 верхней силовой головки 1 смонтированы подвижные механизмы и агрегаты, выполняющие операции сверления, впрыска герметика, зачистки-фрезерования выступающей части закладной головки заклепки, клепки, а также следящие щупы системы ориентации оси силовых головок СКА и видеокамера. На портале 6 нижней силовой головки 2 расположены нижний клепальный агрегат, датчик слежения за перемычкой и видеокамера наблюдения за процессом сборки панели.

Вертикальная станина 7 расположена на подвижной платформе 8 с возможностью перемещения и позиционирования по координате OY. Этот режим обеспечивает переход от одного ряда или зоны клепки к другим рядам или зоне, а также отслеживание перемычки при позиционировании на шаг клепки в процессе ручного и программного режимов сборки изделия.

Позиционирование на шаг клепки обеспечивается перемещением СКА с подвижной платформой 8 по рельсовым путям 9, смонтированным на специальной площадке сборочного участка (координата ОХ).

СКА выполняет в автоматическом режиме полный цикл постановки стержневой заклепки:

- сжатие пакета;

- сверление отверстия под заклепки с образованием гнезда под закладную головку;

- подачу герметика в просверленное отверстие;

- вставку заклепки;

- клепку;

- фрезерование выступающей части закладной головки заклепки;

- отвод прижимов.

Характеристики системы позиционирования приведены в табл. 31.4.

При этом автоматически контролируется специальными системами состояние сверла-зенковки, наличие заклепки в отверстии перед ее клепкой, усилия сжатия пакета и клепки.

Таблица 31.4

| Наименование | Ось ОХ | Ось OY | Ось OZ | α | b |

| Максимальное перемещение | 25 м | 3505 мм | 914 мм | +10° –25° | ±7° |

| Максимальная скорость ручного перемещения | 5,08 м/мин | 5,08 м/мин | 1,27 м/мин | 1 град/с | 3 град/с |

| Точность перемещения от точки к точке | ±254 мм | ±254 мм | – | – | – |

| Повторяемость | – | – | ±3,81 мм | ±10 мин | ±10 мин |

| Максимальная аккумулированная ошибка | ±508 мм | – | – | – | – |

| Скорость ЧПУ | 19 мм/с | 19 мм |

В процессе выполнения операций пошагового и порядного позиционирования автоматически осуществляется контроль и управление размером перемычки с помощью контакта датчиками перемычки 13, а также перпендикулярность поверхности собираемой панели 9 и оси силовых головок 4 и 5 СКА с помощью тактильных следящих щупов 12 системы ориентации силовых головок.

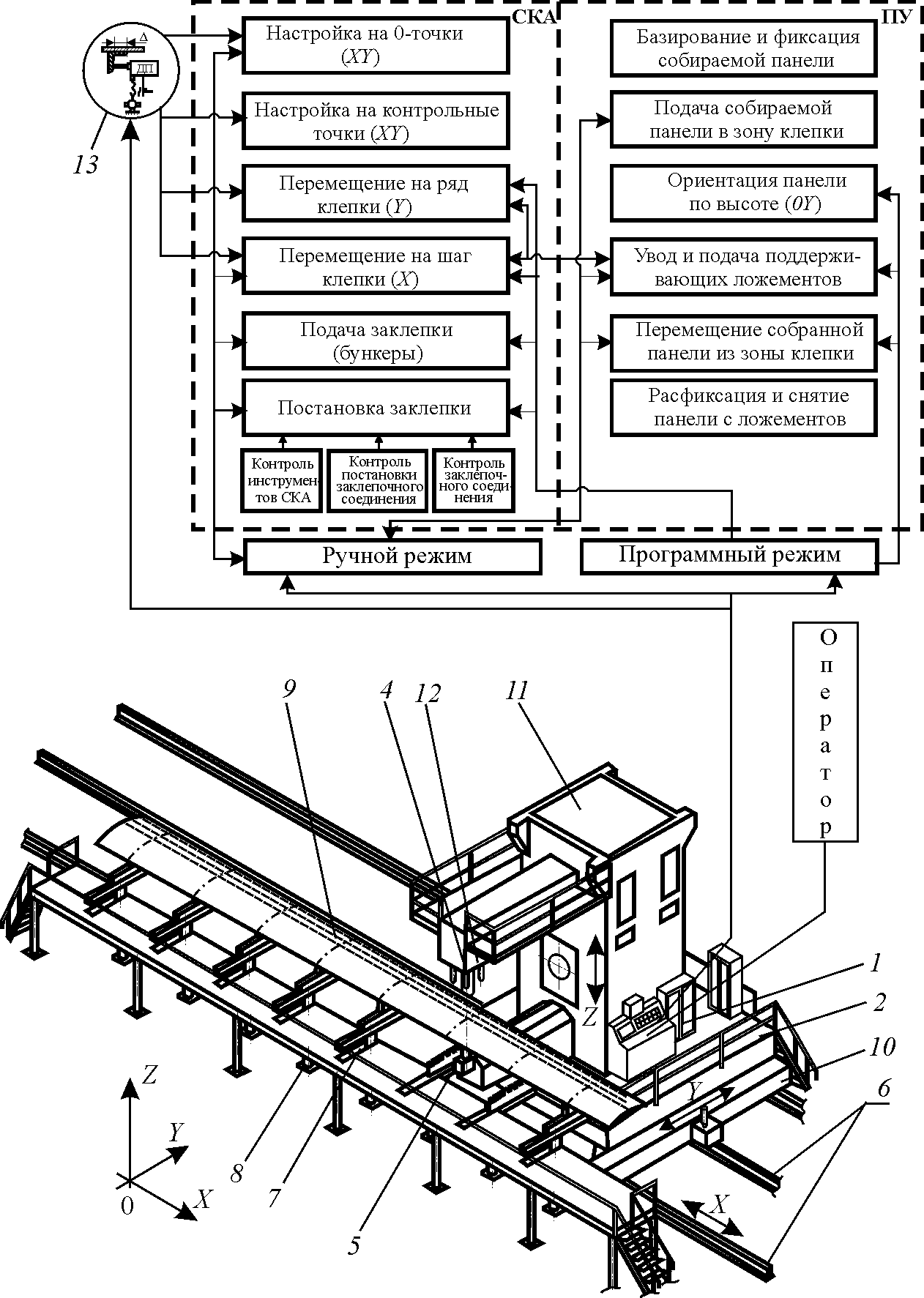

На рис. 31.7 представлена структурно-функциональная схема установки для автоматизированной сборки крыльевых клепаных панелей системы G86 компании Gemcor.

Предварительно собранная панель 9 базируется на ложементах 7 ПУ, находящихся вне рабочей позиции, и фиксируется с помощью специальных зажимных устройств, после чего перемещается вместе с ложементами 7 в вертикальном направлении (OZ) в рабочую позицию с помощью 15 синхронно срабатывающих гидроцилиндров 8. Далее с помощью пневмогидравлических механизмов 3 перемещения ложементов 7 собираемая панель 9 подается в рабочую зону СКА (координата ОХ).

После подачи панели 9 в рабочую зону клепки оператор в ручном режиме, перемещая СКА по координатам ОХ и ОY, совмещает ось силовых головок 4 и 5 СКА с 0-точкой, от которой начинается позиционирование на шаг клепки с одновременным процессом выполнения автоматического цикла постановки заклепочного соединения в программном режиме. Этот процесс осуществляется с помощью видеокамеры, передающей изображение знаков оси заклепки на монитор пульта управления. При этом СКА перемещается с оператором по координате OY вдоль подвижной платформы 10, а последняя со СКА по рельсовым путям 6 (координата ОХ).

Рис. 31.7. Структурно-функциональная схема автоматизированной установки G-86

(крыльевой)

В процессе пошагового перемещения и позиционирования СКА ложементы при подходе к рабочей зоне клепки на расстояния менее 120 мм с помощью гидроцилиндров 8 подъема панели опускаются автоматически в нижнее положение, после чего отводятся из рабочей зоны механизмами 3 перемещения ложементов 3. После окончательной сборки панели последняя синхронной работой гидроцилиндров 8 и механизмов 3 удаляется из рабочей зоны клепки СКА.

Вышеуказанные режимы работы СКА и ПУ могут осуществляться в ручном и программном режимах или их сочетанием в зависимости от конкретных условий и особенностей сборочного процесса. Операции СКА и ПУ и их последовательность управляются системой GE FANUC Programmable Logic Controller (Системой программируемого логического управления (СПЛУ) GE FANUC). Операции позиционера управляются СЧПУ GE FANUC. Эти две программы управляют операциями СКА, перемещениями ПУ по командам оператора или по управляющей программе (УП). СЧПУ обеспечивает ввод и хранение УП, отображение ошибок и диагностических сообщений на дисплее, установленном на панели управления. Два контроллера анализируют сигналы, получаемые с интерактивного монитора (ИМ), с пульта управления, концевых выключателей, датчиков давления, датчиков силы прижима, датчика контроля перемычки и тахометров. Контроллеры затем задействуют соответствующие соленоиды, сервоусилители и пускатели для работы СКА и ПУ.

Система ПЛУ (программируемого логического контроля), которая управляет системой программирования осей (ПО) DELTA TAU, координирует взаимодействие между ЧПУ, ИМ и СПЛУ.

Технические характеристики установки приведены в табл. 31.5.

Таблица 31.5

| Наименование характеристики | Количественный показатель |

| Высота, полная | 6,512 мм |

| Глубина, полная (с рабочей рамой) | 10,109 мм |

| Ширина, полная (с рабочей рамой) | 8,156 мм |

| Глубина зева | 2,438 мм |

| Высота зева | 1625 мм |

| Просвет между верхним и нижним инструментом при полностью опущенной нижней опоре | 280,3 мм |

| Высота рабочей плоскости | 3,251 мм |

| Диапазон усилия осадки | от 1,344 до 13,345 |

| Диапазон усилия сжатия пакета | от 227,3 до 1136,4 кг |

| Диапазон скоростей вращения шпинделя | от 500 до 6000 об/мин |

| Диапазон скоростей подачи шпинделя сверла | от 50,8 до 2,439 мм/мин |

| Диапазон скоростей вращения фрезы | от 500 до 6,000 об/мин |

| Диапазон скоростей подачи шпинделя фрезы | от 50,8 до 2,439 мм/мин |

| Регулирование глубины сверления и фрезеровки | шаг 0,0127 мм в диапазоне 6,35 мм |

| Отвод (подъем) верхней втулки | от 25 до 12,7 мм |

| Скорость цикла | 6 заклепок/мин при диаметре 4,8 мм и толщине 9,5 мм |

Вопросы для самоконтроля:

1. Какие существуют схемы автоматической клепки?

2. Каковы основные преимущества автоматической клепки перед прессовым?

3. Какова последовательность операций технологического процесса автоматической клепки?

4. Какие операции входят в цикл образования заклепочного соединения G68 фирмы Gemcor?

5. Как осуществляется контроль постановки заклепочного соединения при автоматической клепке?

6. Как осуществляется выравнивание и позиционирование собираемой панели при автоматической клепке?

7. Какие типы клепальных автоматов и установок существуют, их различия?

Дата добавления: 2015-09-29; просмотров: 9571;