ЛЕКЦИЯ 28. Проектирование, изготовление и монтаж сборочного приспособления для сборки боковой панели самолетаТу-214 с использованием метода увязки математическим моделированием.

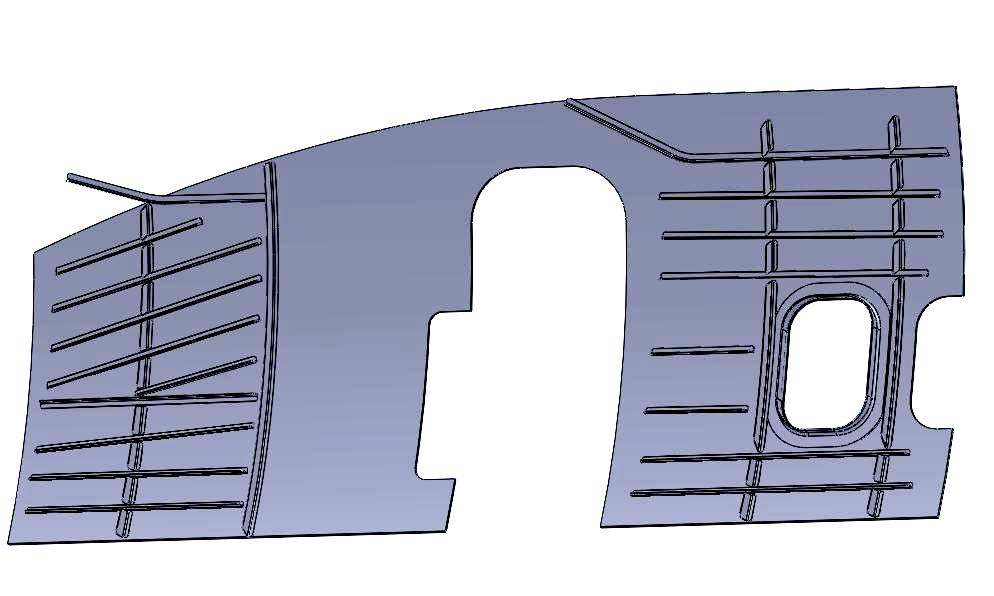

Конструктивно боковая панель состоит из обшивки, соединяемой с силовым набором, состоящим из 13-ти продольных профилей и 4-х поперечных диафрагм с помощью 24-х компенсаторов, 9-ти фитингов и 2-х уголков с помощью заклепочных соединений.

Обшивка – штампованная из листа деталь, соединяющая конструкцию узла в единое целое и образующие теоретический контур панели. В обшивке имеется проем, на который на этапе сборки панели в стапеле устанавливается лючок, в дальнейшем на нем будет устанавливаться окно.

Продольные и поперечные профиля и компенсаторы являются элементами жесткости узла. Они выполнены методом холодной штамповки из листа. Имеют полки и отбортовки для сборки с обшивкой. Профиля и компенсаторы между собой соединяются с помощью уголков.

Детали каркаса боковой панели соединяются с обшивкой при помощи заклепок с потайной головкой ОСТ 1.34087-79, между собой – плоско-скругленными заклепками ОСТ 1.34076-85. На период сборки каркас крепится к обшивке при помощи контрболтов ОСТ 1.10574-72.

На рис. 28.1 представлен КЭМ боковой панели Ту-214, являющийся основным первоисточником размеров при проектировании СП и его базовых элементов.

Метод сборки (базирования) по внешней поверхности обшивки.

Первый этап проектирования – определение типа СП и его состава – СП по виду специальное, неразборное. Тип каркас – замкнутая рама из сваренных швеллеров – коробчатого типа. Базовые элементы – рубильники, фиксирующие элементы – фиксаторы и прижимные ложементы с пазами для координации и фиксации продольного силового набора.

На втором этапе определяется положение координатных осей СП и их привязка к координатным осям самолета (более детально содержание этого этапа будет рассмотрено при описании монтажа СП).

Рис. 28.1. КЭМ боковой панели самолета Ту-214.

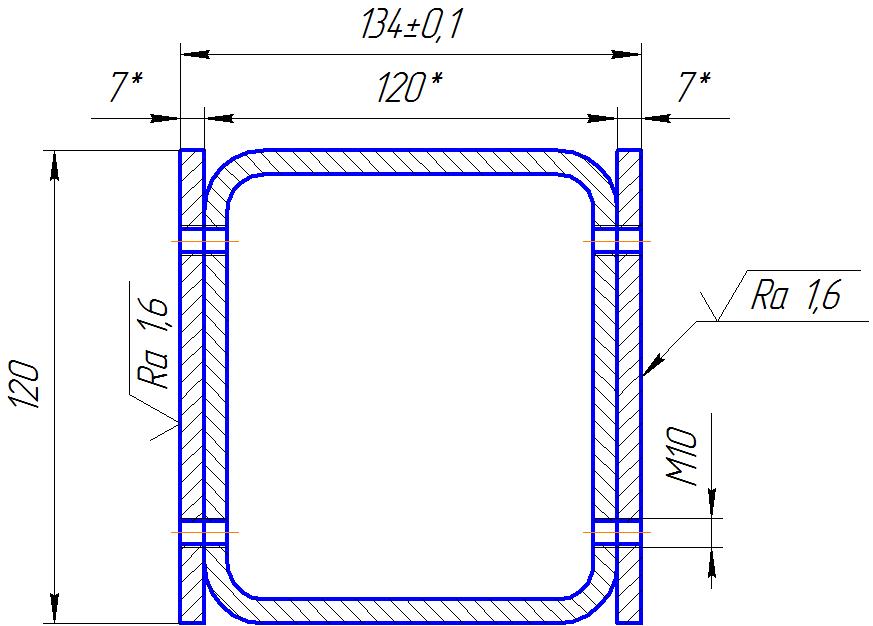

Основным несущим элементом приспособления является рама - балка прямоугольного сечения, сваренная из квадратной трубы 120х120х8 ГОСТ 13663-68. Для облегчения монтажа (монтаж приспособления рассмотрен ниже) базовые плоскости рамы обработаны на строгально-фрезерном станке в местах установки кронштейнов фиксации узлов собираемого изделия с шероховатостью поверхности 1,6 по Ra. После фрезерной обработки с обеспечением размера 134±0,1 и шероховатостью поверхности 1,6 по Ra эти пластины образуют базовые плоскости приспособления. В пластинах рассверлены отверстия диаметром М10 для монтажа установочных кронштейнов ложементов и фиксаторов приспособления (рис. 28.2).

Рис. 28.2. Сечение рамы.

Кроме того, на подобным образом выполненных и обработанных пластинах, располагаются отверстия диаметром 12H8 (всего 4 штуки) под базовые целевые знаки, необходимые для монтажа приспособления (рис. 28.3). Рабочая плоскость этих пластин образует монтажную базовую плоскость приспособления.

Рис. 28.3. Сечение рамы по пластинам под базовые целевые знаки.

На пол цеха рама устанавливается на стойки с помощью регулируемых опор (рис. 28.4). Необходимость регулирования положения рамы приспо-собления в вертикальной плоскости вызвана, во-первых, требованиями мон-тажа (смотри ниже) и, во-вторых, как мера для обеспечения устойчивости положения приспособления на полу цеха.

Рис. 28.4. Установка приспособления на пол цеха.

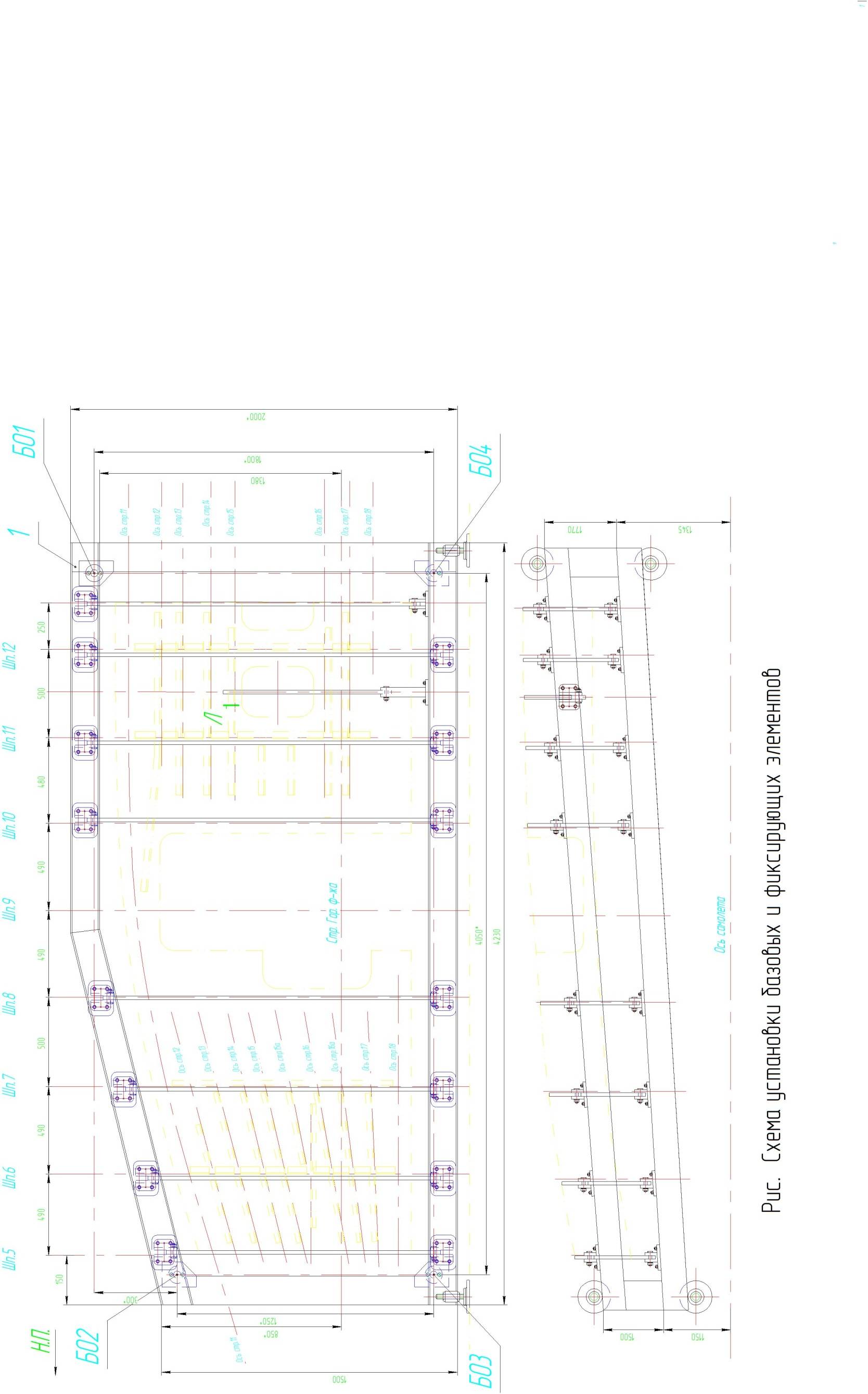

Третий этап – разработка схем базирования и навески фиксирующих и базовых элементов (рубильников) (рис. 28.5).

На четвертом этапе разрабатывают в 3d пространстве узлы крепления базовых элементов (рубильников), фиксирующих и прижимных элементов и производится детальное проектирование с привязкой размеров к осям СП и, соответственно, к размерам боковой панели через экспорт-импорт в КЭМ СЕ.

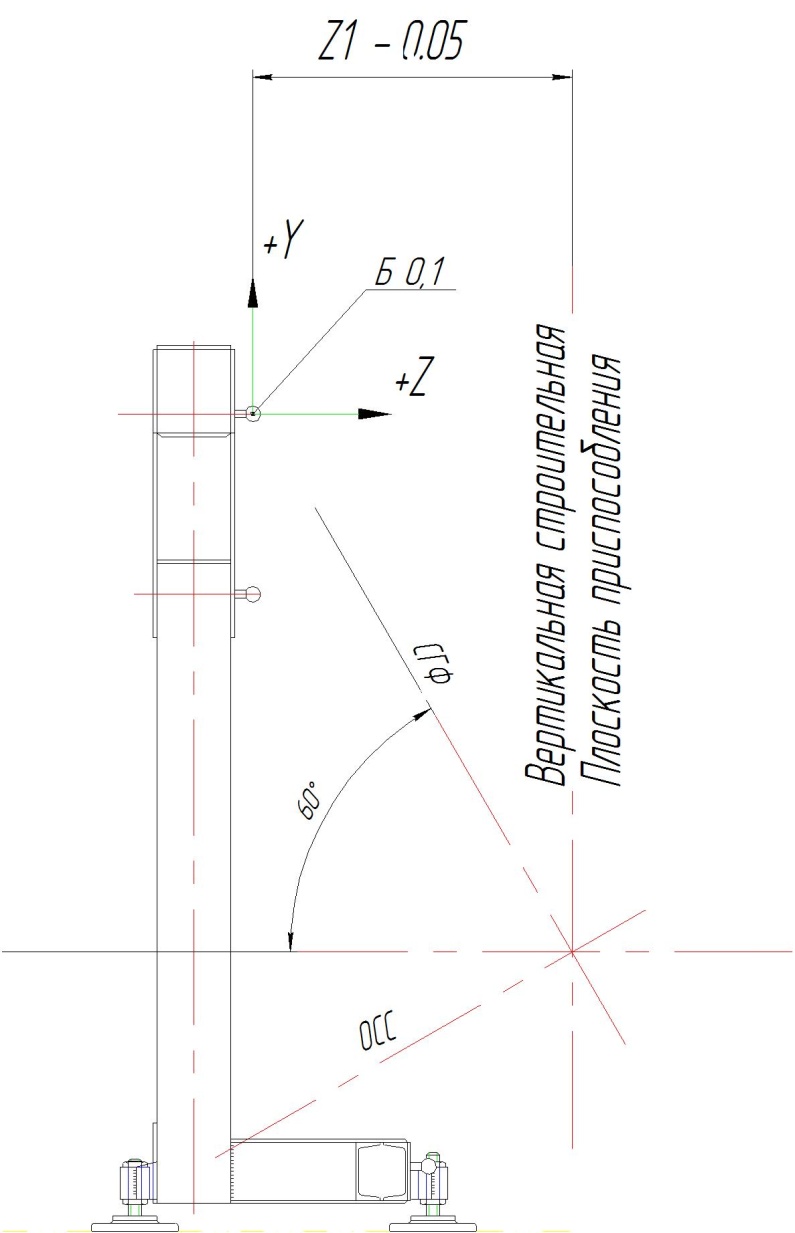

Для удобства монтажа приспособления принимается система координат – система координат приспособления. Система координат приспособления задается конструктором и связана с абсолютной системой координат самолета. Положение системы координат приспособления относительно абсолютной системы координат показано на рис. 28.6. При этом система координат приспособления повернута относительно абсолютной системы на 60○.

Рис. 28.6. Положение системы координат приспособления относительно

абсолютной системы координат.

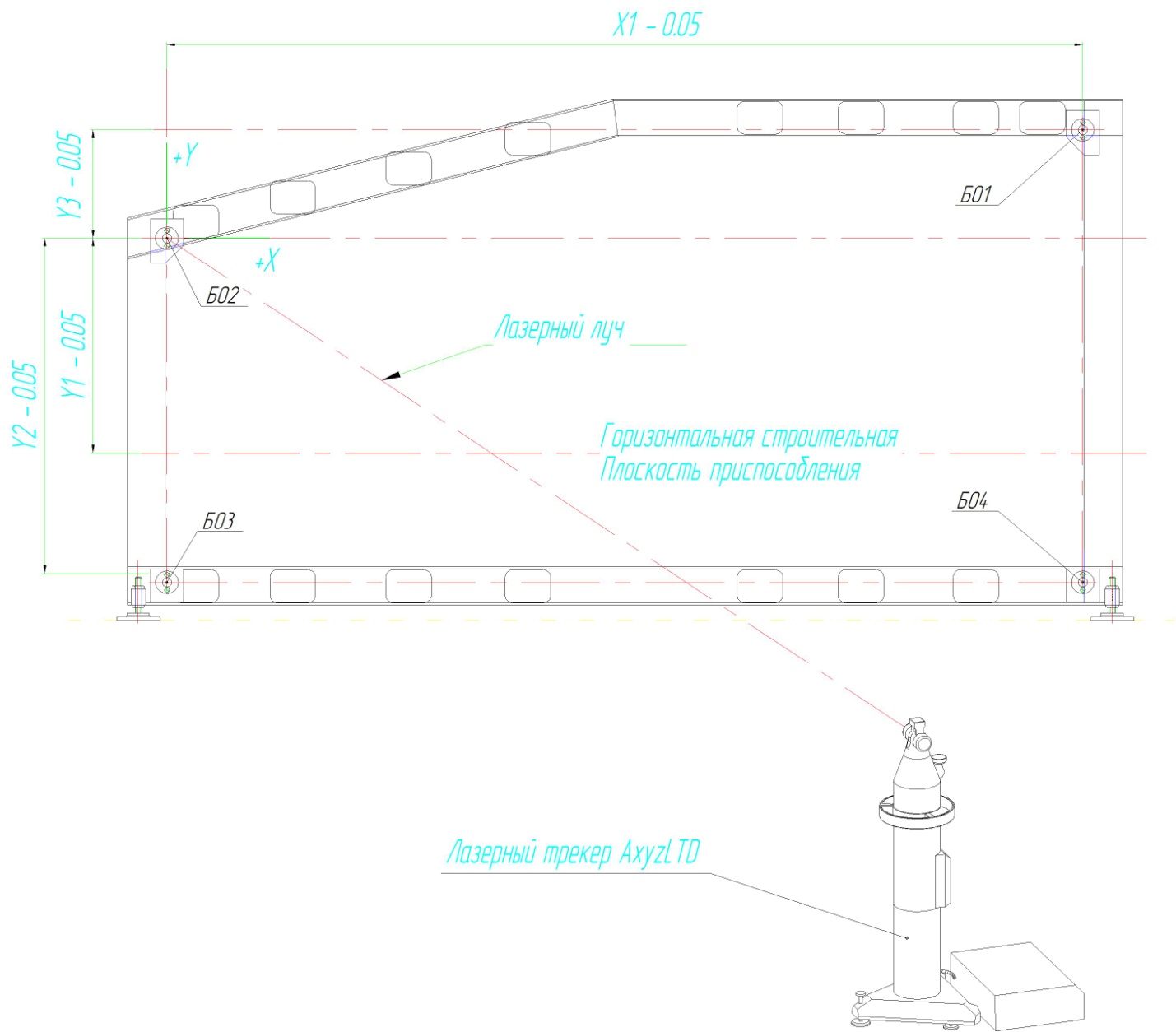

Для задания системы координат приспособления в процессе проектирования в конструкции приспособления предусматриваются специальные реперные точки с базовыми отверстиями диаметром 12Н8 (точки Б01 – Б04 на схеме монтажа (рис. 28.7).

Предварительная нивелировка положения базовых точек достигается с помощью регулировки вертикального положения регулируемых опор приспособления. Базовая плоскость приспособления, на которой расположены эти точки, выполнена с высоким допуском на плоскостность инструментально путем фрезерования при изготовлении приспособления. Одна из этих точек (точка Б01) принимается за начало координат. Относительно нее задаются координаты точек при монтаже приспособления.

Рис. 28.7. Взаимосвязь областей использования лазерного трекера

на авиационном предприятии.

Рассмотрим взаимную увязку координатных систем приспособления и трекера при монтаже.

Трекер устанавливается в рабочее положение. В реперную точку устанавливается целевая марка (CCR/12). Далее с помощью трекера определяются координаты отверстий реперных точек приспособления. По центрам этих отверстий задается вертикальная плоскость ZOX. Начало отсчета переносится в одно из базовых отверстий (отверстие Б01).

Система координат приспособления и трекера считается согласованной.

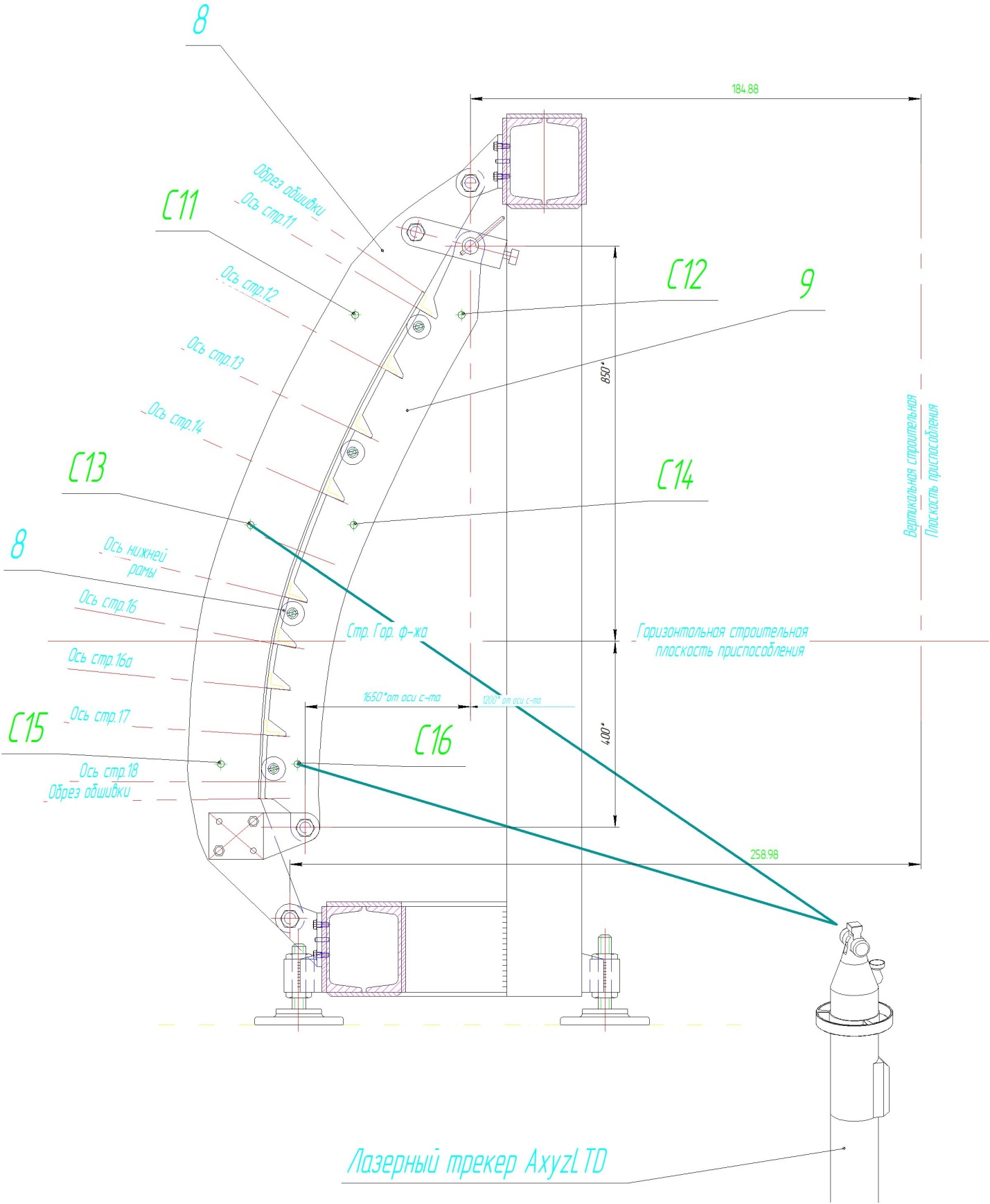

Рассмотрим монтаж рубильников.

Рубильник собирается по чертежу, на него предварительно устанавливаются законцовки и фиксируются болтами М8. При этом для обеспечения возможности перемещения рубильника в плоскости, перпендикулярной базовой плоскости рамы (плоскость ZOX), отверстие в законцовке под болт крепления выполняется диаметром 9 мм (рис. 28.8).

Рис. 28.8. Вход в систему координат СП.

Установочные кронштейны выставляются на раму приспособления и предварительно фиксируются каждый 2-мя болтами М10.

При этом для обеспечения возможности перемещения кронштейна в базовой плоскости приспособления (плоскость XOY), отверстие в кронштейне под соответствующий болт выполняется диаметром 11 мм.

Далее на кронштейны навешивается рубильник в сборе с законцовкой, в котором при его изготовлении заранее выполняются отверстия под целевые марки, то есть теоретические координаты этих отверстий известны и задаются в виде таблицы (отверстия С1 – С24 на схеме монтажа и на рис. 8, 10, по 3 отверстия на каждый монтируемый рубильник). Рубильник фиксируется в кронштейне ступенчатым болтом диаметром 18f9.

При монтаже СП используется лазерный трекер. При этом снижается до минимума влияния на точность СП каркасов малой жесткости, деформирование элементов СП от массы собираемых деталей СЕ и массы сборщиков, температурные деформации деталей СЕ и элементов СП. Принципиальное применение лазерного трекера должно быть увязано с монтажом СП и активным контролем за изготовлением деталей СЕ с помощью всей системы связанных технологий CAD/CAM/CAE, применяемых на каждом конкретном предприятии при использовании МБУ (рис. 28.7).

Для монтажа и мониторинга состояния СП достаточно заложить в цехе несколько жестких реперов. Данные работы проводятся методом сравнения (выноса) контрольных точек на элементах оснастки. При необходимости (для исключения влияния деформации, связанной с транспортировкой деталей) сами элементы оснастки могут быть проверены непосредственно на месте сборки.

Лазерный трекер располагается в сборочном цехе в удобном для проведения наблюдения данного элемента СП месте. Производится замер реперных точек и осуществляется привязка к системе координат СП. На основании проектных данных определяется теоретическое положение контрольных точек элементов СП. В специальном режиме работы измерительных систем (вынос точки в натуру) с помощью лазерных лучей материализуют эти точки в пространстве. Монтажнику с помощью юстировочных устройств достаточно совместить контрольную точку с ее визуализацией в пространстве и провести контрольное измерение.

Аналогично, при необходимости проконтролировать положение элементов СП, лазерный трекер располагается непосредственно перед измеряемым объектом в удобном для проведения наблюдения данного элемента СП месте. Производится замер реперных точек и осуществляется привязка к системе координат СП. На основании проектных данных определяется реальное положение контрольных точек элементов оснастки и их отклонение от проектного теоретического положения.

Упрощенная схема измерений такова. Прибор устанавливается непосредственно у измеряемого объекта. В течение 0,5 часа производится самоинициализация прибора. После этого система готова к измерениям.

В указанные отверстия рубильников устанавливаются целевые марки и производится автоматический захват цели лазерным трекером.

При этом на дисплее компьютера выдается информация об отклонении текущих координат X,Y,Z от теоретических. «Попадание» практической координаты измеряемой точки в заданное отклонение от теоретического значения достигается путем перемещения установочных кронштейнов. В базовой плоскости приспособления перемещение осуществляется путем легких подвижек установочного кронштейна по площадке рамы в заданном направлении. Перемещения рубильника в плоскости, перпендикулярной базовой плоскости, выполняются так же путем легких подвижек рубильника по плоскости законцовки.

После того, как рубильник занимает положение, когда практическое значение координат X,Y,Z совпадает или находится в допускаемом диапазоне отклонений (±0,05 мм), то производится окончательная фиксация установочных кронштейнов и рубильников. Для этого в раме приспособления совместно с площадкой кронштейна и в рубильнике совместно с законцовкой рассверливаются по 2 отверстия и устанавливаются штифты.

Рис. 28.9. Предварительная установка рубильника.

По аналогии выставляются при монтаже прижимные элементы и фиксирующие элементы (на рис. 28.10, поз.9).

Рис. 28.10. Монтаж рубильников и прижимных ложементов.

Вопросы для самоконтроля:

1. Какова специфика изготовления рамы СП при монтаже с использованием лазерного трекера?

2. Какова последовательность этапов совмещения координат реперных площадок рамы СП, координат самого СП и координат лазерного трекера?

3. Что такое абсолютная система координат?

4. Какова взаимность производств на авиационных предприятиях при использовании лазерного трекера для монтажа СП?

5. Какова последовательность этапов базирования БЭ СП при их монтаже с использованием лазерного трекера?

6. Как осуществляется монтаж рубильников при использовании лазерного трекера?

7. Каковы допустимые погрешности монтажа?

Дата добавления: 2015-09-29; просмотров: 5478;