Определение допуска на изготовление приспособления для сборки изделия

Методика аналогична определению допуска на сборку узлов каркаса.

Отличается тем, что на этапе 3 структурное уравнение надо разрешить относительно

=

=  - (

- (  +

+  +

+  +

+  ),

),

.

.

Вопросы для самоконтроля:

1. Каков порядок проведения точностного анализа?

2. Что можно принять за начало отсчета размерной цепи?

3. На основании чего составляется уравнение размерной цепи?

4. Как определяются погрешности составляющих звеньев размерной цепи?

5. Как суммируют погрешности отдельных этапов?

6. В чем заключается определение допуска на изготовление приспособления для сборки изделия?

ЛЕКЦИЯ 21. Методы монтажа сборочных приспособлений (СП)

Методы монтажа СП всецело зависят от методов увязки размеров деталей СЕ базовых и других элементов СП, принятых на предприятии при изготовлении того или иного изделия. Как показал анализ, на российских авиационных предприятиях в сборочных производствах применяют 3 основных метода увязки:

- эталонно-шаблонный метод (ЭШМ);

- метод увязки математическим моделированием (МУММ);

- расчетно-плазовый метод (РПМ).

Рассмотрим методы монтажа СП, проводимые при каждом из выше указанных методов увязки с определением способов переноса информации на базовые и другие элементы СП и расчетом погрешностей монтажа.

1. Классический метод монтажа СП по монтажному эталону агрегата(МЭТ)

По этому варианту (рис. 21.1) результирующая погрешность монтажа определяется по принципу, определённому формулой (21.1), когда результирующая погрешность монтажа определяется суммарной погрешностью переноса информации только начиная с этапа переноса с источников информации верхнего уровня на базирующие элементы стапеля с одной стороны и установочные элементы монтажного эталона с другой. Таким образом, например, погрешность обводообразующих поверхностей элементов СП определится по формуле

dстап=dизг+dпозиц+dМЭТ+dсопр, (21.1)

где dстап – погрешность действительного обвода поверхности рубильника стапеля от теоретического обвода первоисточника;

dизг – погрешность изготовления обвода поверхности рубильника по принятой технологии, например, по программе для станка с ЧПУ, разработанной на основе конструктивного плаза компьютерного. Технические характеристики современных фрезерных станков с ЧПУ позволяют изготовить обвод с погрешностью ±0,1 мм;

dпозиц – погрешность позиционирования обводообразующих поверхностей рубильника при его размещении относительно поверхностей установочных лекал монтажного эталона. По некоторым данным 0.18 dпозиц » ±0.05 мм;

dМЭТ – погрешность изготовления обводообразующей поверхности установочных лекал монтажного эталона на станке с ЧПУ составит ±0.1 мм;

dсопр – погрешность, определяемая условиями сопряжения обводообразующей поверхности рубильника и поверхности лекала МЭТ. По некоторым данным 0.18 dсопр=±0.05 мм.

Кроме перечисленных погрешностей на положение поверхности рубильника в пространстве СП оказывают влияние зазоры в кинематической паре «ухо законцовки рубильника – вилка стапеля». Однако, эта погрешности присуща всем рассматриваемым методам увязки, поскольку анализ производится при наложенном условии неизменности конструкции СП. В связи с этим эту погрешность в сравнительном анализе учитывать не будем.

Таким образом, результирующая погрешность установки обводообразующей поверхности рубильника составит dстап =±0.3 мм.

| Информационные потоки |

| Фиксация базирующих элементов стапеля с помощью цементной массы, dфикс |

| Сопряжение поверхностей базирующих элементов СП с установочными поверхностями МЭТ, dсопр |

| Позиционирование базирующих элементов, dпозиц |

| Базирующие элементы СП |

| Изготовление базирующих элементов СП, dизг |

| Монтажный эталон СЕ |

| Жесткие носители информации верхнего уровня |

| Положение конструктивных баз базирующих элементов СП относительно установочных поверхностей МЭТ |

| Положение конструктивных баз базирующих элементов СП после фиксации |

| Технологические процессы переноса геометрической информации, погрешность переноса размеров |

При этом реальная погрешность отклонения установочных поверхностей МЭТ от теоретических обводов агрегата не оценивается и не учитывается.

| Изготовление элементов и сборка МЭТ агрегата. Установка МЭТ в пространство СП, dМЭТ |

Рис. 21.1. Схема переноса информации при монтаже стапеля по монтажному эталону.

2. Монтаж СП с использованием метода увязки математическим моделированием (МУММ)

Метод увязки математическим моделированием предусматривает использование в качестве первоисточника информации абстрактные носители форм и размеров изделия – математические модели (рис. 21.2).

| Теоретический электронный макет СЕ |

| Электронный макет конструкции СЕ |

| Конструктивный электронный макет СП |

| Разработка КЭМ СП, dбаз э. |

| Создание электронного макета СЕ |

| Базирующие элементы СП, изготовленные на станке с ЧПУ |

| Изготовление деталей на станках с ЧПУ, dЧПУ |

| Расчёт координат точек конструктивных баз базирующих элементов СП по КЭМ СП, dрасч |

| Задание точек конструктивных баз базирующих элементов СП, dточ б. |

| Сопряжение поверхности щупа КИМ или целевого знака ЛОТС с конструктивной базой элемента СП, dсопр |

| Перенос расчётных координат точек конструктивных баз с помощью ЛОТС и/или КИМ, dинстр |

| Положение координат точек конструктивных баз базирующих элементов СП после фиксации в СП |

| Фиксация базирующих элементов СП с помощью цементной массы, dфикс |

| Информационные потоки |

| Технологические процессы переноса геометрической информации, погрешность переноса размеров |

| Положение точек конструктивных баз базирующих элементов СП |

| Положения координат точек конструктивных баз базирующих элементов СП, установленные с помощью ЛОТС и/или КИМ |

| Рис. 21.2. Схема переноса информации при монтаже СП при методе увязки математическим моделированием (МУММ). |

| Расчётные координаты точек конструктивных баз базирующих элементов СП |

В качестве первоисточников используются теоретический электронный макет СЕ (ТЭМ) и электронный макет конструкции СЕ (КЭМ). По этой технологии перенос геометрической информации осуществляется независимым методом формообразования. При этом, такой перенос информации не связан с использованием материальных носителей форм и размеров, таких как метрическая линейка, угломер, калибр отверстия и других. Перенос информации при этом методе производится по расчетным алгоритмам и программам инженерных расчетов, заложенным в инструментальную программную систему, например, Unigraphics. Тогда погрешности такого переноса информации определяются только погрешностями расчётных процедур и ошибок округления и составляют ±0,02…0,05 мм.

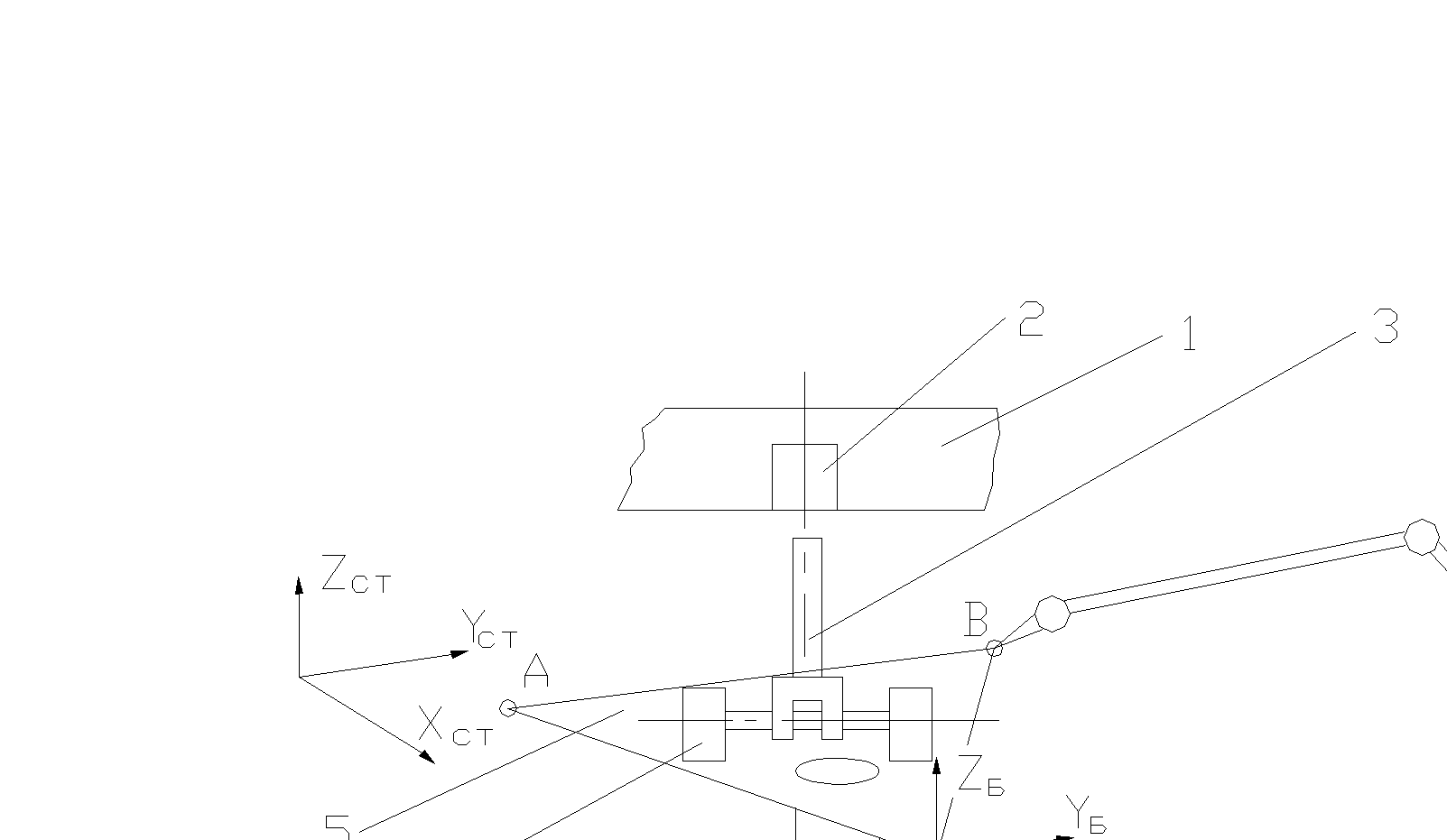

При непосредственном же ориентировании базовых элементов СП в его координатном пространстве используются специальные инструментальные средства задания координат точек объекта в материальном пространстве, например, лазерные оптические теодолитные системы (ЛОТС) или мобильные координатно-измерительные машины, например фирмы Romer. Такая схема монтажа (в одном из вариантов) представлена на рис. 21.3.

Рис. 21.3. Схема безэталонного монтажа базовых элементов в пространстве СП при МУММ: 1 – балка СП; 2 – стакан; 3 – базирующий элемент СП; 4 – переходный элемент ориентации; 5 – рабочая площадка позиционера; 6 – позиционер; 7 – КИМ типа «ломающаяся рука»; 8 – ЭВМ с программной системой.

По такой схеме монтажа базирующий элемент устанавливается на специальном переходном устройстве для жесткой однозначной фиксации относительно рабочей площадки позиционера. С рабочей площадкой позиционера связана система координат (XБ,YБ,ZБ), в которой определены три точки плоскости общего положения А, В, С, заданные по некоторым конструктивным базам рабочей площадки, например, в виде крестообразных рисок, конических углублений, целевых знаков и т.п. Положение фиксатора в координатной системе стапеля Xст,Yст,Zстоднозначно определяется по рассчитанным с помощью электронного макета СП значениям координат точек А, В, С в пространстве стапеля. Следовательно, при наличии электронного макета СП, в котором определены параметры ориентации базирующего элемента (фиксатора) имеется возможность определить расчетные координаты точек А, В, С в координатной системе позиционера, а затем пересчитать их в координатную систему СП. Связанный с рабочей площадкой позиционер, перемещая площадку по шести степеням свободы, позволяет ориентировать ее в пространстве стапеля под контролем измерительной головки КИМ, где измеряемые координаты отсчитываются по разности расчетного и текущего положения, добиваясь отклонения в пределах допуска.

Для такой технологии погрешность монтажа обводообразующей поверхности рубильника в каркасе СП определяется по формуле:

dстап = dбаз э. + dЧПУ + dрасч + dточ б. + dинстр, (21.2)

где dбаз э – погрешность переноса информации с теоретического электронного макета агрегата на обводообразующую поверхность рубильника при выполнении операций копирования и обрезания твёрдого тела при электронном макетировании dбаз э=±0,02 мм;

dЧПУ – погрешность программирования обработки поверхности рубильника и её воспроизведения на фрезерном станке с ЧПУ, dЧПУ=±0,1 мм;

dрасч – погрешность расчёта координат точек конструктивных баз рубильника по его электронному макету, определяющих установочную плоскость в пространстве СП, dрасч=0,02мм;

dточ б – погрешность задания координат точек конструктивных баз на поверхности рубильника. Положение точек конструктивных баз определяется типом базовых элементов. Например, для рубильника это могут быть две точки на поверхности рубильника, нанесённые в виде конического углубления при обработке на станке с ЧПУ (или две риски с перекрестием с последующим кернением или в виде целевого знака, установленного в выполненном в рубильнике отверстии). Для установки вилки СП в качестве его точек конструктивных баз могут быть использованы точки центров специального калибра-штыря, установленного в сопряжение с вилкой и забазированного по внутренней щечке вилки. Погрешность нанесения точек конструктивных баз на поверхность базирующего элемента может лежать в пределах от ±0,1 мм до ±0,2 мм. Примем для расчётов величину dточ б = ±0,2 мм;

dинстр – погрешность задания координат точек конструктивных баз базовых элементов стапеля с помощью инструментальных средств монтажа – лазерной оптической теодолитной системы (ЛОТС) или координатно-измерительной машины (КИМ). Эта погрешность зависит от характеристик конкретной инструментальной системы. Например, для КИМ ARMONY фирмы Romer типа «измерительная рука» погрешность измерения на базе 3300 мм составит dинстр=±0.1 мм;

Тогда результирующая погрешность составит dстап = ±0.44 мм.

3. Монтаж СП в условиях расчётно-плазового метода

Расчётно-плазовый метод увязки построен на комбинированном использовании двух типов носителей информации – математической модели изделия и жёстких носителей форм и размеров с постепенным вытеснением последних по мере развития компьютерных технологий на предприятии.

При использовании РПМ расчёт поверхности усложняется, так как в размерную цепь включаются и этапы переноса информации на монтажный эталон с носителей геометрической информации верхнего уровня. Положение усугубляется тем, что при создании конструктивных элементов сопрягаемых пар использовались два вида независимых первоисточников. Базирующие элементы СП изготавливаются на оборудовании с ЧПУ с использованием ТЭМ, а установочные лекала и базовые отверстия монтажного эталона – по традиционной схеме увязки (теоретический плаз – конструктивный плаз – и так далее). При МУММ СП в условиях РПМ можно пойти двумя путями: использовать в качестве первоисточника геометрической информации теоретический электронный макет агрегата или в качестве первоисточника принять электронный макет монтажного эталона, разработанный по данным сканирования его поверхности на КИМ.

Необходимость использования информации, снятой с монтажного эталона как первоисточника для монтажа СП диктуется следующими соображениями:

· при переносе информации по сопрягаемым поверхностям смежных агрегатов используются общие носители информации верхнего уровня. Следовательно из общей погрешности увязки вычитается достаточно внушительная размерная цепь;

· технология монтажа всей сборочной оснастки на предприятии производится по отстыкованным монтажным эталонам всех основных СЕ агрегатов самолета и другим жестким носителям информации (калибрам, макетам и др.), увязанным на верхнем уровне переноса геометрической информации. Периодическая плановая поверка самих монтажных эталонов путем отстыковки, а также поверка сборочной оснастки позволяет отслеживать и контролировать точность увязки оснастки и при необходимости корректировать;

· монтаж сборочной оснастки для сборки всех узлов и подсборок, входящих в СЕ, производился по единому монтажному эталону, и при разрыве этой цепи передачи информации погрешности сопряжения подсборок в СП трудно рассчитать и проконтролировать.

Однако, при выборе электронного макета в качестве первоисточника геометрической информации при монтаже сборочной оснастки следует иметь в виду:

· при сканировании поверхностей монтажного эталона на КИМ и последующем создании электронного макета МЭТ по результатам замеров вносятся дополнительные погрешности, которые отсутствуют в сборочной оснастке смежной СЕ контролируемой только по монтажному эталону;

· дальнейшая параллельная эксплуатация электронного макета МЭТ одной СЕ и непосредственно материального МЭТ смежной СЕ будет включать дополнительные погрешности эксплуатации материального МЭТ, которые будут нарастать, так как не снимаются путем взаимной увязки при отстыковке при проводимых периодически планово-предупредительных работах.

В таких условиях теоретический расчет погрешности схемы увязки при различных первоисточниках геометрической информации практически невозможен. Остается возможность эксперименатльной проверки схемы увязки при РПМ. На рис. 21.4 представлена схема переноса геометрической информации при монтаже СП в условиях РПМ для одного из вариантов монтажа, рассмотренного ранее (рис. 21.3).

Анализируя эту схему можно отметить следующие основные группы погрешностей:

· погрешность отклонения геометрических параметров монтажного эталона от аналогичных параметров электронных носителей геометрической информации, δМЭТ;

· погрешность измерения монтажного эталона на КИМ с последующей математической обработкой результатов замеров с помощью программных инструментальных средств геометрического моделирования, δАППР;

· погрешность изготовления базовых элементов СП на оборудовании с ЧПУ, δЧПУ.

| Создание КЭМ СЕ |

| Разработка КЭМ СП |

| Изготовление деталей на станках с ЧПУ |

| . . . |

| Перенос информации на МЭТ традиционным способом формообразования |

| Сканирование МЭТ на КИМ |

| Разработка КЭМ для МЭТ |

| Перенос информации о КСС и совмещение с КСС монтажного эталона |

| Расчёт координат точек конструктивных баз по ТЭМ МЭТ |

| Задание точек конструктивных баз базирующих элементов СП |

| Сопряжение поверхности целевого знака ЛОТС или КИМ с конструктивной базой элемента СП |

| Перенос расчётных координат точек конструктивных баз с помощью ЛОТС или КИМ |

| Положение координат точек конструктивных баз базирующих элементов после фиксации в СП |

| Фиксация базирующих элементов СП с помощью цементной массы |

| Теоретический электронный макет СЕ |

| Монтажный эталон СЕ разборный |

| Дискретная модель монтажного эталона агрегата, снятая с помощью КИМ |

| Расчётные координаты точек конструктивных баз базирующих элементов СП по ТЭМ МЭТ |

| Конструктивный электронный макет монтажного эталона |

| Базирующие элементы СП, изготовленные на станках с ЧПУ |

| Конструктивный электронный макет агрегата |

| Конструктивный электронный макет СП |

| Положение точек конструктивных баз на базирующих элементах СП |

| Положения координат точек конструктивных баз базирующих элементов СП, установленные с помощью ЛОТС или КИМ |

| Рис. 21.4. Схема переноса информации при монтаже СП в условиях РПМ. |

Количественные показатели этих погрешностей позволят сделать вывод о целесообразности применения в переходных условиях следующих схем монтажа: расчетно-плазовый метод (рис. 21.4) использующий в качестве первоисточника геометрической информации электронный макет МЭТ СЕ и МУММ (рис. 21.3), где в качестве первоисточника для монтажа СП будет использоваться КЭМ СЕ. Выбор той или иной схемы определится количественным соотношением погрешностей:

δМЭТ < (δАППР – δМЭТ). (21.3)

Если неравенство (21.3) выполняется, то погрешность измерения и аппроксимации монтажного эталона будет выше, чем погрешность собственно его изготовления. В этом случае целесообразно исключить этап электронного макетирования монтажного эталона и монтаж сборочной оснастки вести по схеме МУММ (рис. 21.3).

Если погрешность измерения и аппроксимации ниже, чем погрешность изготовления МЭТ, то в качестве первоисточника геометрической информации для монтажа стапеля следует принять электронный макет МЭТ, реализуя таким образом схему, представленную на рис. 21.4.

Для определенности в качестве величины δМЭТ примем допуск на изготовление МЭТ, заложенный в ТУ на изготовление и сборку МЭТ. Тогда для принятия решения необходимо выполнить задачу измерения МЭТ на КИМ с последующим формированием по данным замера конструктивного электронного макета МЭТ и его анализа.

Вопросы для самоконтроля:

1. Какие методы монтажа СП применяются в самолетостроении?

2. Как определяется погрешность СЕ при монтаже по МЭТ?

3. Какова структура монтажа при использовании МУММ?

4. Покажите схематично взаимосвязь КИМ, КЭМ и позиционера при монтаже СП с использованием МУММ.

5. Какова структура погрешности при монтаже СП с использованием МУММ?

6. В каких случаях применяется монтаж СП в условиях расчетно-плазового метода?

7. Требования к КЭМ при монтаже в условиях РПМ.

Дата добавления: 2015-09-29; просмотров: 1843;