ЛЕКЦИЯ 20.Последовательность расчета ожидаемой точности сборки изделия

Постановка задачи. Конструктор, спроектировавший агрегат, назначает допуск на его изготовление (как правило, в виде допустимого отклонения от теоретического контура). Технолог на завершающей стадии проектирования технологического процесса должен провести расчет ожидаемой точности сборки изделия и результат сопоставить с заданной точностью (допуском на изделие).

Основными факторами, влияющими на точность, являются выбранный метод сборки и схема увязки заготовительной и сборочной оснастки.

Порядок проведения точностного анализа может быть следующим.

1. Изображается совмещенный эскиз сечения собираемого изделия и приспособления, на котором можно проследить зависимость между размерами сборочной единицы и размерами входящих в нее деталей, а также базовых элементов приспособления.

2. На эскизе составляется схема размерной цепи. За начало отсчета размерной цепи целесообразно выбрать какую-либо конструктивную ось изделия. Расстояние от этой оси до внешнего контура изделия будет замыкающим звеном, размеры деталей и элементов сборочного приспособления, влияющие на величину замыкающего звена, - составляющими звеньями.

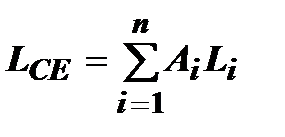

3. На основании схемы размерной цепи составляется уравнение размерной цепи, устанавливающее связь между размером сборочной единицы Lсе и размерами деталей изделия и элементов приспособления Li:

. (20.1)

. (20.1)

где Аi – передаточное отношение, характеризующее влияние составляющих звеньев на замыкающее звено (Аi=1 – для увеличивающих звеньев, с ростом которых уменьшается замыкающее звено; Аi=-1 – для уменьшающих звеньев, с ростом которых уменьшается замыкающее звено).

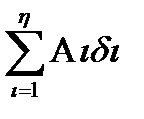

4. По уравнению размерной цепи составляется уравнение производной погрешности

δсе =  , (20.2)

, (20.2)

где δсе – ожидаемая погрешность сборки изделия (характеризует ожидаемую точность сборки);

δi – погрешности составляющих звеньев размерной цепи (сокращенно – погрешности звеньев).

Набор погрешностей составляющих звеньев δi, входящих в формулу (20.2), для каждой конкретной конструкции будет определяться соответствующий ей размерной цепью и зависеть, в первую очередь, от выбранного метода сборки. При этом для каждого метода сборки характерен свой состав погрешностей.

5. После составления уравнения производственной погрешности (20.2) находят погрешности составляющих звеньев размерной цепи.

Они определяются, в свою очередь, как сумма погрешностей отдельных этапов переноса размеров от первоисточника (теоретического плаза, чертежа, эталона) до объекта, т.е. приспособления, базовых элементов, деталей каркаса, КФО в деталях и т.п. Этапы переноса размеров оформляются в виде линейных схем увязки.

Погрешности отдельных этапов зависят от способов переноса размеров и используемого при этом оборудования. Величины погрешностей этапов находятся по таблицам, куда сведены среднестатистические значения, взятые из опыта работы авиационных предприятий. Можно пользоваться обобщенной таблицей П1, приведенной в приложении.

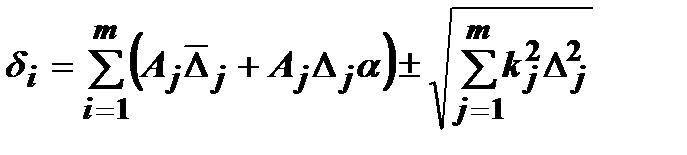

Поскольку погрешности отдельных этапов переноса размеров являются величинами случайными, то суммируют их по правилам суммирования случайных величин с помощью формулы:

, (20.3)

, (20.3)

где δi – погрешности составляющих звеньев размерной цепи;

Δj – половина пол допуска отдельного этапа переноса размеров;

Δj – координата середины поля допуска того же этапа (учитывает смещение середины поля допуска от номинала);

j – номер этапа переноса размера;

m – число этапов переноса размеров;

αj – коэффициент относительной симметрии разделения этапа переноса размера;

kj – коэффициент относительного рассеивания размера при его переносе на j-м этапе.

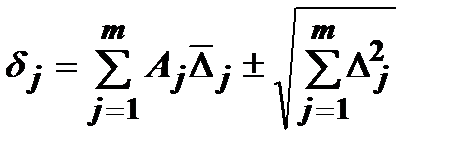

Если закон рассеивания случайных величин близок к нормальному закону распределения по Гауссу, то αj и kj соответственно равны 0 и 1, и формула (20.3) упрощается:

, (20.3)

, (20.3)

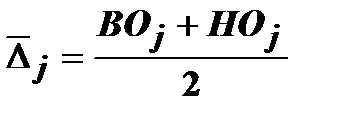

Координаты середины поля допуска определяются по формуле

,

,

где BOj – верхнее, HOj – нижнее предельные отклонение этапов переноса размеров æj.

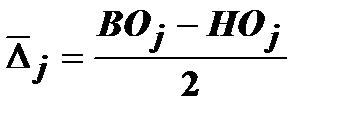

Половина поля допуска

Более грубо значение погрешностей составляющих звеньев размерной цепи δj можно определить, пользуясь методом максимума-минимума, который предполагает, что могут возникнуть ситуации, при которых все погрешности этапов переноса размеров принимают экстремальные значения, соответствующие верхней или нижней границам своих полей допусков.

Такие ситуации маловероятны, поэтому расчет по max min дает всегда завышенные величины δj погрешностей звеньев размерной цепи. Но поскольку данный метод по существу сводится к простому суммированию погрешностей переноса размеров, он может быть использован в прикидочных расчетах. Согласно методу max min

δj = ∑∆j ± ∑∆j. (20.4)

6. На завершающем этапе полученные по формулам погрешности составляющих звеньев размерной цепи δj подставляются в формулу производственной погрешности, полученную в пункте 4, соответствующую выбранному методу сборки. Таким образом, определяется ожидаемая величина погрешности сборки изделия δсе.

Если δсе ≤ [δ], то выбранный способ базирования и схема увязки оснастки удовлетворяет заданным условиям; если же δсе > [δ], то необходимо:

а) изменить метод сборки или способ базирования в приспособлении на более точные;

б) выбрать более точную схему увязки;

в) исследовать возможности повышения точностных характеристик изготовления оснастки и деталей.

Таблица П1

Дата добавления: 2015-09-29; просмотров: 1990;