Требования к точности монтажа приспособлений

К установке базовых элементов предъявляются высокие требования по точности монтажа. Допустимая погрешность установки лежит в диапазоне 0,02…0,1 мм в зависимости от типа самолета, собираемого агрегата и зоны на агрегате по отношению к направлению полета.

Для СП разработана система допустимых погрешностей изготовления и монтажа, исходя из ее размеров.

Степень точности для элементов СП ограничена допусками:

- допуск на изготовление 7…12 квалитетами;

- допуск на длину стыков и разъемов:

при длине до 1250 мм – 7 и 8 квалитетам;

при длине до 2500 мм – 9 и 10 квалитетам;

при длине до 4000 мм – 11 и 12 квалитетам;

В реальном производстве сборочной оснастки достигаемая точность зависит от примененного метода обеспечения взаимозаменяемости и монтажа. Для каждого из них погрешность определяется и нормируется отраслевыми нормативными документами. При таких высоких требованиях к точности монтажа базовых элементов особое внимание в производстве приспособлений следует уделять эффективности методов монтажа этих элементов.

В настоящее время используемая схема обеспечения взаимозаменяемости основывается на использовании жестких носителей форм и размеров изделия при переносе информации от первоисточников к элементам оснащения. Обработка обводообразующих контуров базовых элементов производится на станках с ЧПУ, при программировании которых используется первоисточник геометрической информации – теоретический электронный макет агрегата.

Для сохранения точности сборочного приспособления в процессе эксплуатации в конструкции его закладываются повышенные требования к жесткости пространственной конструкции.

Задание точности положения и изготовления базовых элементов определяется условиями изготовления деталей базовых элементов, способов их узлового монтажа и окончательного монтажа конструкции сборочного приспособления.

3. Монтаж сборочных приспособлений

Данный метод, как наиболее простой, чаще всего применяется для монтажа СП для сборки плоских узлов – шпангоутов, нервюр и т.п.

В качестве первоисточника информации о положении установочных элементов 1 и 2 порядка применяются специальные шаблоны – шаблоны монтажно-фиксирующие (ШМФ) носитель плоской системы координат – плаз-кондуктор.

Типовой процесс монтажа СП по данному методу включает операции:

1 - ШМФ устанавливают на реперные площадки на каркасе СП и фиксируют в этом положении;

2 - с помощью штыревых фиксаторов по БО ШМФ устанавливают на каркасе кронштейны с базовыми втулками; в этом положении кронштейны фиксируются цементной массой;

3 - по контуру ШМФ, зафиксированного на кронштейне, устанавливают остальные установочные элементы.

Проверка правильности монтажа, а так же проверка СП в процессе эксплуатации выполняют с помощью того же ШМФ.

Данный метод монтажа прост и имеет низкую трудоемкость, однако, он не может быть использован при монтаже СП с пространственным расположением базовых элементов.

Монтаж базовых элементов с помощью ШМФ в СП пространственной конструкции затруднен из-за сложности установки шаблонов по дистанции и обеспечение заданного положения осей отверстий в вилках, расположенных на различных дистанциях и в разных плоскостях.

4. Монтаж СП в координатном стенде

Основой данного метода является пространственная система координат, задаваемая базовыми отверстиями, выполненными в виде сетки с шагом кратным 50±0,02мм (100±0,02мм или 200±0,02мм). В качестве носителя подобной системы выступает инструментальный стенд, который обеспечивает установку и фиксацию базовых элементов в пространстве вертикально и наклонно относительно базовой плоскости (рис. 22.2).

Инструментальный стенд представляет собой механизированное средство портального типа с подвижным столом и подвижной поперечной линейкой, управляемыми от устройства с ЧПУ. Вертикальные координатные линейки неподвижны и расположены на стойках портала. В системе координат ось X стенда направлена вдоль стола, ось Y – вдоль поперечной линейки, ось Z – вверх по вертикальной линейке. Наибольшая ширина оснастки, монтируемой на столе, 1860мм, наибольшая высота – 3000мм.

| Базовый элемент |

| Вертикальная поперечная линейка |

| Стол |

| Координатная сетка |

Рис. 22.2. Пространственная координатная система инструментального стенда.

Система перемещения стола и вертикальной поперечной линейки обеспечивает монтаж установочно-фиксирующих элементов каркаса (уха, вилки, репера) на любой размер с помощью управляющих программ по осям X и Z. Монтаж вилки СП приведен на рис. 22.3.

Процесс монтажа базовых элементов включает:

1) установку сваренного каркаса 9 с приваренными стаканами на столе 8 ИС и его закрепление станочными ухватами или другими методами;

2) с помощью поперечной балки 1 и переходных элементов 6, 7 выставляют первую вилку, которая является базовой (формируется базовая плоскость);

3) в этом положении вилку заливают цементной массой;

4) стол ИС перемещают на дистанцию, заданную чертежом и устанавливают вторую вилку;

5) операции повторяют до тех пор, пока не будут установлены все базовые элементы.

Важнейшее условие при применении этого метода - базирование всех элементов за один установ. Каркас остается в первоначальном положении в процессе установки всех вилок, т.к. относительно первой вилки отсчитываются координаты для монтажа всех остальных элементов. При перестановке каркаса вернуть в исходное положение базовую вилку практически невозможно.

Рис. 22.3. Монтаж вилки на инструментальном стенде: 1 – поперечная линейка;

2 – колонна; 3 – держатель; 4, 5 – переходная линейка; 6 – штырь; 7 – вилка; 8 – стол ИС;

9 – каркас СП

Характерным недостатком является то, что установка элементов каркаса вдоль оси Y осуществляется вручную с использованием переходных фитингов и калибров. В случае установки элементов на замкнутых вертикальных рамах каркаса приходится снимать и вновь устанавливать поперечную линейку, что вызывает дополнительные трудности, связанные с большой массой линейки и необходимостью неоднократно контролировать её установку. Кроме того, для установки элементов по оси Y на размеры, не кратные шагу отверстий поперечной линейки, увеличивается вспомогательное время за счет настройки переходных фитингов и калибров.

Таким образом, наибольший эффект от монтажа оснастки на инструментальном стенде можно получить при конструкции стапелей с незамкнутым контуром типа стоек, балок.

Для установки элементов под любым углом относительно плоскостей XOZ, XOY и YOZ спроектированы и изготовлены специальные поворотные устройства, размещаемые на поперечной линейке, для установки элементов за пределами шага координатных отверстий – переходные фитинги. Данные устройства приведены на рис. 22.4.

Рис. 22.4. Переходные элементы, применяемые при монтаже на инструментальном стенде: 1 – переходные фитинги; 2 – поворотное устройство.

Основными недостатками такого метода являются:

– сложность и высокая стоимость инструментального стенда;

– установка элементов с координатами, не кратными сетке, в труднодоступных местах рабочей зоны, а также при монтаже крупногабаритных сборочных приспособлений требует применение промежуточных устройств; из-за этого размерная цепь удлиняется, и погрешность может увеличиться до 0.1..0.2 мм и даже больше.

5. Монтаж СП с применением оптико-механических приборов

Данный метод базируется на координатно-оптической системе (КОС), которая заменяет собой инструментальный стенд. Координатно-оптическая система выполняется в виде линий визирования, расположенных в прямоугольной системе координат. Основной является базовая линия визирования. Параллельно базовым линиям располагают вспомогательные линии визирования, совпадающие с осями элементов СП. В устанавливаемых при монтаже СП элементах выполняют специальные отверстия для целевых знаков. Отсчет координат выполняется с помощью координатных линеек, устанавливаемых параллельно осям визирования.

КОС требует еще при проектировании внести изменения в типовую конструкцию сборочного приспособления, обеспечивающие проход лучей визирования через элементы приспособления, а также выполнения в базовых элементах специальных БО для установки целевых знаков.

Основные оптические приборы - прецизионный нивелир, теодолит, специальная зрительная труба, пентапризма и целевые знаки.

Прецизионный нивелир представляет собой оптическую зрительную трубу, визирная ось которой определяется перекрестием нитей в окуляре. Труба вращается вокруг оси подставки регулируемого кронштейна, который при помощи регулировочных винтов и уровня может быть установлен на штативе так, что ось, вокруг которой вращается труба нивелира, будет строго вертикальна, а оптическая и совпадающая с ней визирная ось трубы будут перемещаться в горизонтальной плоскости. Эта плоскость является горизонтальной базой, от которой производятся отсчеты расстояний вверх или вниз искомой точки путем прикладывания конца мерительной линейки к проверяемой точке (калиброванный валик, вставленный в отверстие вилки для рубильников на балках) и прочтения отсчета на линейке, совпадающего с центром перекрестия нитей в трубе.

Прецизионный нивелир позволяет сделать отсчет с точностью до ±0,05 мм благодаря специальным устройствам в оптико-механической системе нивелира. Дистанции установки нивелира не ближе 3,6 метра от ближайшей точки измерения.

Теодолит представляет собой оптическую трубу, подобную трубе нивелира, вращающуюся как вокруг вертикальной, так и горизонтальной оси. Положение трубы в обеих плоскостях определяется градуированными лимбами, закрепление в заданном положении производится специальными винтами.

Специальная зрительная труба служит для образования линии визирования вдоль оптической оси трубы при наведении ее на целевой знак. Дистанция установки ее от ближайшей точки измерения равна нулю.

Пентапризма — пятиугольная призма в специальном корпусе или на особой насадке, позволяющей закреплять ее на тубусе зрительной трубы. Она обладает свойством отклонять линию визирования на угол 90°.

Целевой знак представляет собой втулку с перекрестием внутри и служит для определения положения линии визирования, проходящей через оптическую ось трубы и координатную точку на оснастке, где установлен целевой знак. Знак с подсветом на подставке, вставленный в специальную калиброванную регулируемую по высоте стойку, служит также для определения линии визирования, но его ось может находиться на заданном отрегулированном по высоте расстоянии от плоскости основания стойки и параллельна ей.

Все зрительные трубы могут быть установлены на специальных регулируемых кронштейнах, позволяющих смещать оптические оси по вертикали и по горизонтали перпендикулярно линии визирования. Вдоль линии визирования перемещение не производится и заменяется фокусировкой. Регулируемые кронштейны могут быть установлены на штатив или на дистанционные линейки.

Дистанционные линейки представляют собой двутавровые балки, к которым прикреплены массивные линейки длиной три метра с отверстиями шагом 200±0,01 мм, устанавливаемые на регулируемых стойках. Стыковка отдельных линеек производится специальными фитингами с сохранением размера дистанции на стыке 200±0.01 мм. На промежуточных дистанциях в интервале 200 мм пользуются универсальным дистанционным калибром для установки прибора на заданный размер.

На рис. 22.5 приведена схема монтажа рубильников с помощью оптико-механических приборов.

Монтаж СП выполняется в следующей последовательности:

1) каркас СП устанавливается в требуемое положение;

2) на каркасе закрепляется зрительная труба 8, 11 вдоль базовой оси визирования;

3) на противоположной стороне закрепляют целевой знак 13 вдоль базовой оси визирования;

4) с помощью пентапризм 14, 15 образуют систему линий визирования, параллельных базовым линиям визирования. Линии визирования фиксируют целевыми знаками;

5) на координатной линейке 16 вдоль оси визирования устанавливают два целевых знака для возможности перемещения зрительной трубы с пентапризмой вдоль линейки;

6) на рубильник 4 устанавливают вилки 3, одновременно вставив их хвостовики в стаканы 2;

7) базовый элемент устанавливают на каркасе СП и крепят каким-либо способом;

8) с помощью целевых знаков 10, 19 положение базового элемента регулируется в горизонтальной и вертикальной плоскостях;

9) установленный элемент фиксируется заливкой вилок цементом;

10) для установки следующего элемента зрительная труба перемещается вдоль дистанционной линейки на необходимую дистанцию.

Рис. 22.5. Схема монтажа рубильников с помощью оптико-механических приборов: 1 – каркас; 2 – стакан; 3 – вилка; 4 – рубильник; 5 – теодолит; 6 – монтажная стойка; 7, 12 – базовые оси визирования; 8, 11 – визирные трубы; 10 – целевой знак; 13 – позиционные целевые знаки; 14 – визирная труба с пентапризмой; 15 – пентапризма; 16 – координатная линейка; 17 – штырь; 18 – вспомогательная ось визирования; 19 – целевой знак; 20 – монтажная рама

Необходимо отметить ряд существенных недостатков данного способа монтажа:

– при работе на относительно небольших расстояниях геодезические приборы могут иметь неустранимые и неконтролируемые погрешности, связанные, например, с перефокусировкой при наблюдении объектов, расположенных на разных расстояниях;

– визирные оси оптических приборов не являются материальными, представляют собой некоторые воображаемые линии, положение которых в пространстве определяется положением самих оптических приборов. Это обстоятельство делает невозможным применение более точных методов регистрации результатов измерений;

– привязка оптико-механических приборов к конкретным конструкциям и техпроцессам требует разработки и изготовления высокоточной специализированной оснастки, которую трудно унифицировать;

– субъективность процессов измерения и контроля, неудобства при работе в цеховых условиях;

– сложность и дефицитность многих приборов, требование высокой квалификации исполнителей;

– сложность позиционирования базирующих и фиксирующих элементов в процессе монтажа.

Многие из этих недостатков отсутствуют в ниже рассмотренных методах монтажа.

6. Монтаж СП с применением лазерно-центрирующей измерительной системы (ЛЦИС)

Визирная линия, создаваемая нивелиром или зрительной трубой, может быть заменена лазерным лучом. В этом случае вместо оптических труб в координатной системе устанавливается лазерный излучатель малой мощности, приблизительно 1 ватт, дающий видимый луч. Цвет луча зависит от газа, заключенного в генераторе колебаний. Чаще всего генератор заполняется смесью гелия и неона, придающей лучу розово-красный цвет.

Собственно визирной линией здесь является энергетическая ось луча, след которой проходит через центр светового пятна в плоскости, перпендикулярной лучу. Центр пятна улавливается на необходимой дистанции с помощью специального высокоточного целевого знака, в котором вмонтированы миниатюрные фотоэлементы. Такие целевые знаки в виде вкладных втулок или смонтированные на стойках или оправах заменяют обычные целевые знаки с перекрестием нитей.

Таким образом, для монтажа стапеля при помощи оптических квантовых генераторов или лазеров необходимо обеспечить в конструкции стапеля беспрепятственный проход лазерного луча сквозь конструкцию СП.

Поворот лазерного луча на 90° происходит с помощью пентапризмы в оправе или закрепленной на тубусе дистанционной трубы (рис. 22.6). Наблюдение ведется только снаружи. В остальном все операции по созданию координатно-оптической системы и установке фиксаторов по ней не отличаются от тех, когда применяются зрительные трубы.

Основным преимуществом монтажа оснастки с помощью лазерных излучателей является высокая точность (0,01-0,3 мм), что объясняется различными факторами, в том числе прямолинейностью и стабильностью энергетической оси, использованием чувствительных целевых знаков с фотоэлементами, исключением влияния индивидуальных визуальных наблюдений оператора через окуляры труб и другими.

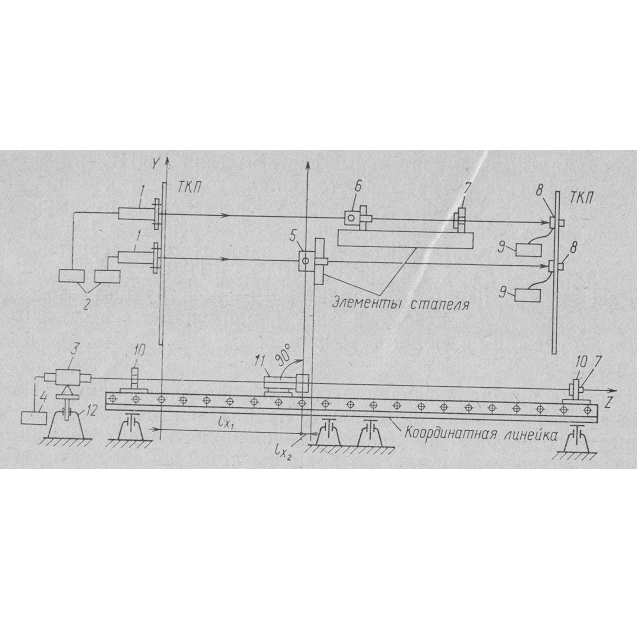

Рис. 22.6. Схема комплектации и расположения приборов ЛЦИС по схеме встречных лазерных пучков: 1 – излучатель в корпусе для крепления на технологической координатной плоскости (ТКП); 2, 4 – стабилизированный блок питания лазера; 3 – излучатель в корпусе для крепления на штативе; 5 – кронштейн для установки целевого знака на рубильнике; 6 – кронштейн для установки целевого знака; 7 – визуальный целевой знак (ВЦЗ); 8 – позиционный чувствительный целевой знак (ПЧЦЗ); 9 – блок индикации ПЧЦЗ; 10 – стойка для целевого знака; 11 – устройство для разворота лазерного луча на 90°; 12 – тренога.

Практическая длина, на которой можно производить измерения и монтаж, доходит до 100 метров, так как здесь отсутствуют такие показатели оптических труб, как разрешающая способность, а потери мощности лазерного луча на таком расстоянии ничтожны. Монтаж СП может вестись с одной установки излучателя и необходимость монтажа по зонам с перестановкой приборов в каждой зоне отпадает.

Такое использование лазерного луча малой мощности и внешнее наблюдение его с помощью специальных целевых знаков не представляет никакой опасности для человеческого глаза.

Монтаж стапелей с помощью оптических приборов и лазерных устройств является наиболее перспективным способом в производстве средних и тяжелых самолетов благодаря отмеченным выше характерным чертам.

В фиксаторах и других базовых элементах конструкции стапеля должны быть выполнены гнезда для закладки в них целевых знаков с перекрестиями или с фотоэлементами, по которым ведется их установка на каркасе стапеля. В простейшем случае это будут отверстия для вставных круглых целевых знаков (втулок). В более сложных случаях изготовляются кронштейны, вкладыши и другие специальные фитинги.

Ко всем таким промежуточным устройствам предъявляется основное требование - расстояние между базовой поверхностью фиксатора, ложемента и др. и центром целевого знака должно быть строго определенное, и выполнено с высокой степенью точности. Наличие подобных, необходимых для монтажа, с высокой точностью координированных поверхностей, линий или точек, являющихся своеобразными реперами, осложняет конструирование и изготовление базовых элементов сборочной оснастки, но это окупается преимуществами рассмотренной системы монтажа.

7. Монтаж СП с использованием фрезерно-расточных станков с числовым программным управлением

Использование станков с числовым программным управлением (ЧПУ) для изготовления каркасных и базовых элементов сборочных приспособлений дает возможность применять их при монтаже стапелей.

Фрезерно-расточные станки с ЧПУ (рис. 22.7) предназначены для программной обработки отверстий с точным расположением осей, размеры между которыми заданы в прямоугольной системе координат, для фрезерования поверхностей торцевыми и концевыми фрезами, а также для нарезания резьбы, разметки и контроля линейных размеров. Поворотные столы, поставляемые со станками, позволяют производить обработку отверстий в полярной системе координат, а также взаимно перпендикулярных и наклонных отверстий и плоскостей. Программа обработки деталей может задаваться с клавиатуры устройства ЧПУ или составляться непосредственно на рабочем месте в режиме диалога.

Применение CAD/CAM технологий при разработке и изготовлении элементов сборочных приспособлений позволяет создавать управляющие программы для подобных станков.

Возможность применения фрезерно-расточных станков с ЧПУ при монтаже стапеля состоит в следующем:

1) по электронной модели сборочной оснастки создается программа управления органами станка;

2) каркас стапеля с приваренными монтажными площадками закрепляется на рабочем столе станка;

3) производится фрезерование площадок под установку элементов СП;

4) производится разделка отверстий в соответствии с их координатами в монтажном положении (разделка БО, КФО может производиться непосредственно на элементах каркаса, предварительно жестко установленных);

5) производится установка элементов СП на каркас.

Проблема состоит в том, что габариты рабочей зоны стола станка порой не позволяют обрабатывать все монтажные площадки стапеля за один установ, что в свою очередь вносит соответствующие погрешности. Однако есть возможность ввести комбинированный метод монтажа стапелей, при котором элементы каркаса стапеля (балки) обрабатываются на фрезерно-расточных станках с ЧПУ, а дальше монтаж ведется под контролем координатно-измерительных машин и лазерных измерительных устройств.

Рис. 22.7. Фрезерно-расточной станок DMU200P: 1 – защитное ограждение; 2 – фрезерная головка с главным приводом; 3 – зона обслуживания (гидравлика, пневматика, централизованная смазка); 4 – пульт управления с системой ЧПУ; 5 – рабочий стол; 6 – устройство подачи смазывающей и охлаждающей жидкости; 7 – инструментальный магазин и устройство смены инструмента.

Вопросы для самоконтроля:

1. Каковы основные задачи решаемые при проектировании сборочной оснастки?

2. Каковы условные функци сборочной оснастки?

3. Назовите основные требования к точности монтажа СП.

4. Какие виды монтажа СП существуют, их преимущества и недостатки?

5. Какие технические средства используются при монтаже СП с применением оптико-механических приборов?

6. Каков принцип монтажа СП с применением лазерно-центрирующей измерительной системы (ЛЦИС)?

7. Какие СП могут быть адаптированы с применением станков с ЧПУ?

Дата добавления: 2015-09-29; просмотров: 4592;