ЛЕКЦИЯ 17. Определение погрешности изготовления деталей и узлов каркаса, выходящих на внутренний контур обшивки

Погрешность детали или узла каркаса – это отклонение их внешних размеров от контура, заданного первоисточником (чертежом, плазом, эталоном и т.п.).

Погрешность деталей каркаса оказывает непосредственное влияние на точность изделия при сборке по сборочным отверстиям и в приспособлении с базой на каркас. Косвенное влияние (при других методах) возникает из-за внутренних напряжений в деталях каркаса, если при сборке к ним применялась упругая компенсация неточности изготовления.

При сборке агрегата в приспособлении с базой на каркас узлы каркаса (лонжероны, нервюры, шпангоуты) могут формироваться непосредственно в стапеле сборки агрегата или поступать в стапель уже собранными.

В первом случае следует рассматривать точность изготовления деталей, выходящих на внутренний контур агрегата, во втором – точность плоского узла, собранного вне стапеля агрегата.

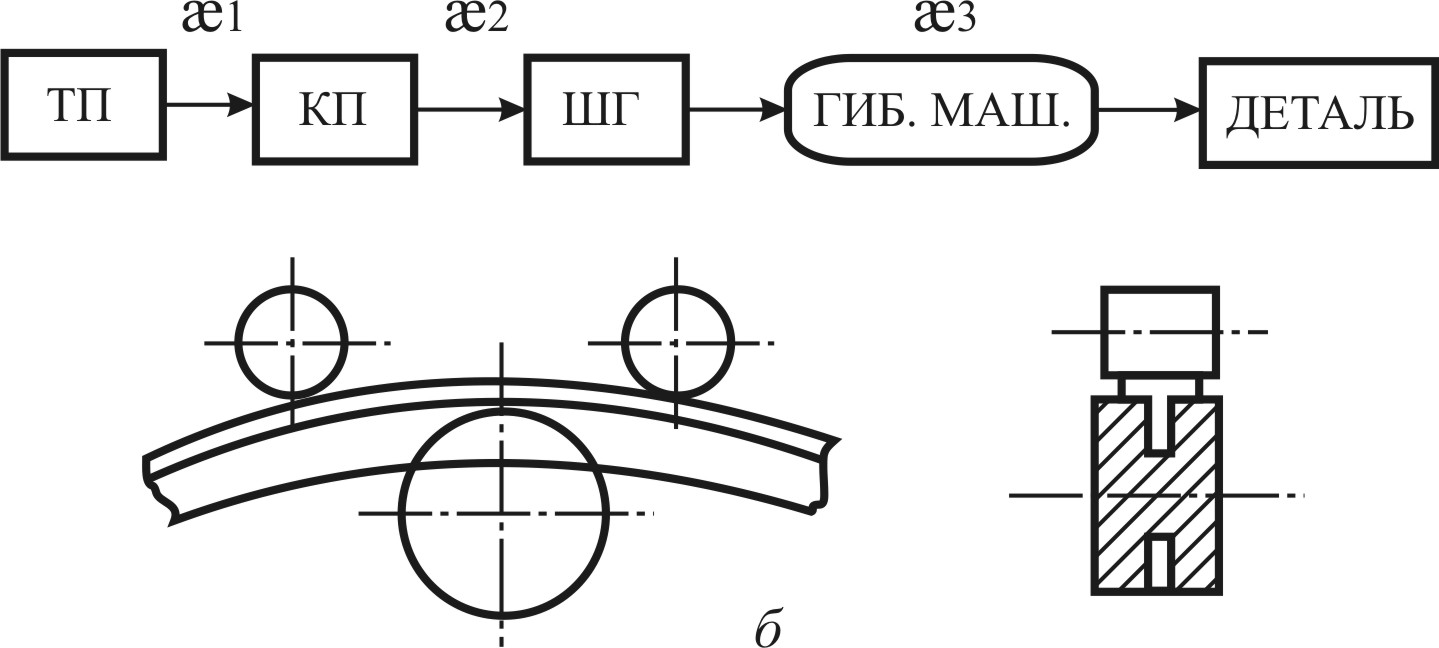

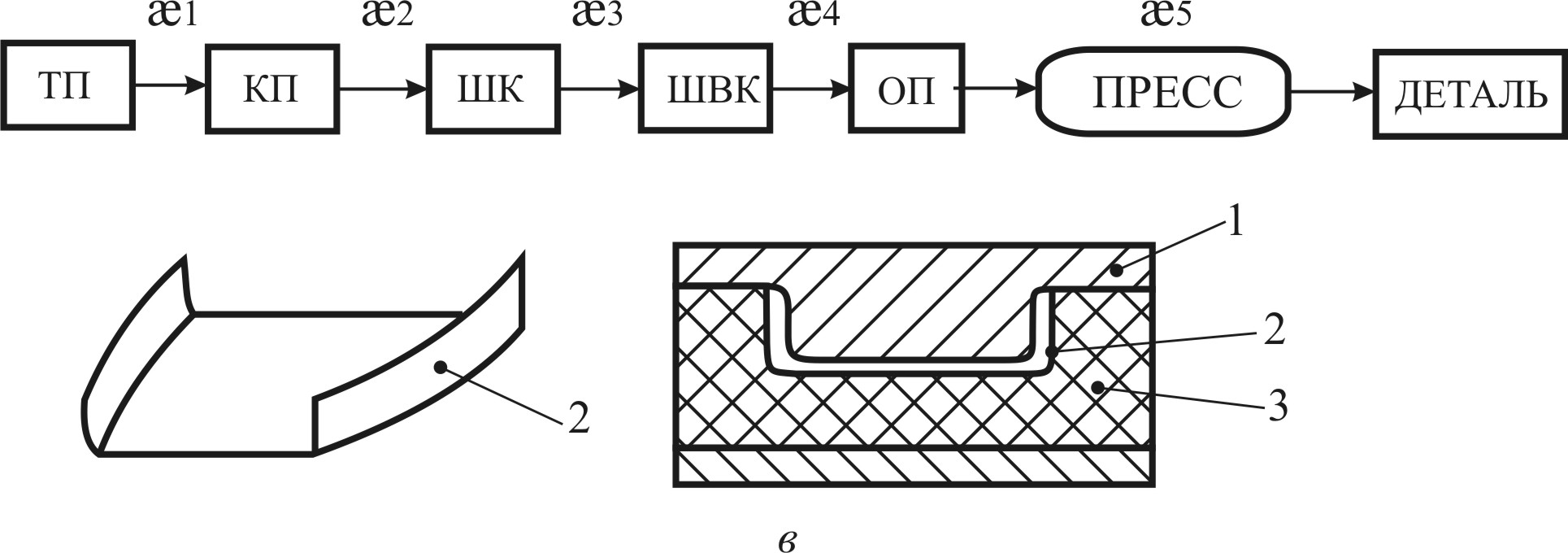

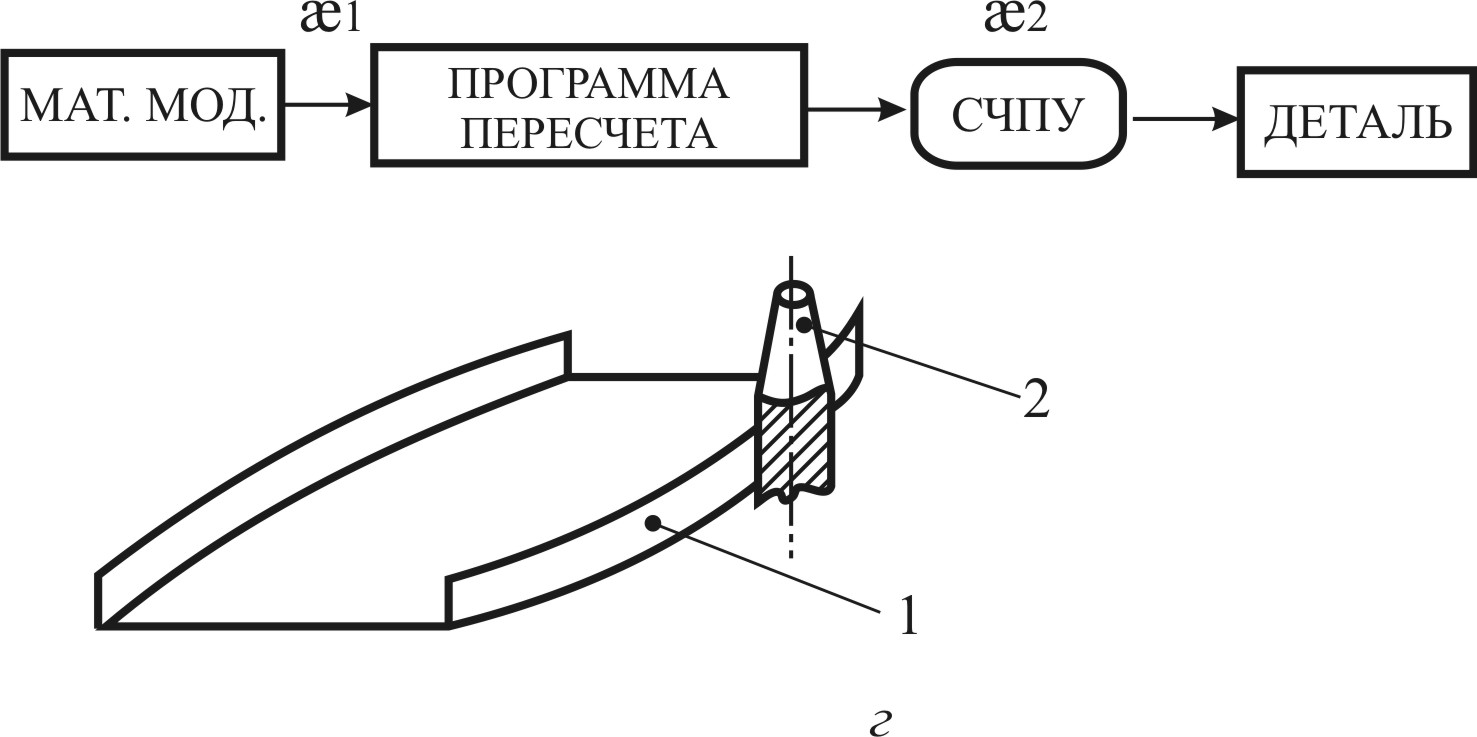

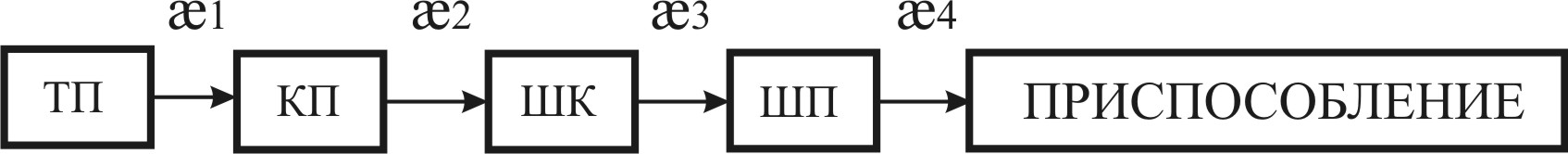

1. Погрешность изготовления деталей будет зависеть от принятого метода увязки размеров, используемых технологических процессов и оборудования. На рис.17.1 показано построение цепей увязки для поясных деталей при различных методах обеспечения взаимозаменяемости в техпроцессах их изготовления:

на рис. 17.1, а – при инструментально-шаблонном методе увязки (ИШМ) путем обтяжки детали по пуансону;

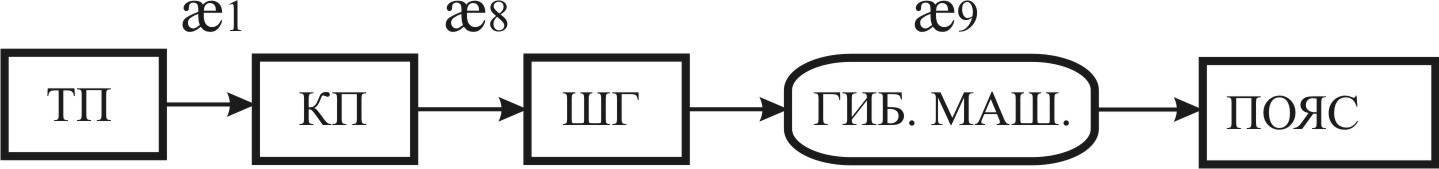

на рис. 17.1, б – при ИШМ – гибкой-прокаткой между роликами;

на рис. 17.1, в – цепь увязки при эталонно-шаблонном методе для цельноштампованной нервюры;

на рис. 17.1, – при математическом задании поверхности путем механической обработки контура на оборудовании с ЧПУ.

Очевидно, погрешность деталей δдк определится как сумма погрешностей отдельных этапов переноса размеров æi: δдк =  .

.

Рис. 17.1. Цепи переноса размеров для поясных деталей при различных методах увязки и процессах изготовления.

2. Определение погрешности изготовления узлов каркаса: если каркас агрегата формируется из узлов, собранных заранее, то на окончательную сборку агрегата будет влиять точность изготовления готовых узлов, которая в общем случае может отличаться от точности составляющих их деталей, выходящих на контакт с обшивкой.

Рассмотрим методику определения погрешности изготовления плоского узла каркаса. Наиболее распространенными методами сборки плоских узлов являются: сборка по сборочным отверстиям (СО), сборка по разметке (РМ), сборка в приспособлении (ПР).

Сборка по сборочным отверстиям характеризуется уравнением погрешностей, вытекающим из рассмотрения размерной цепи:

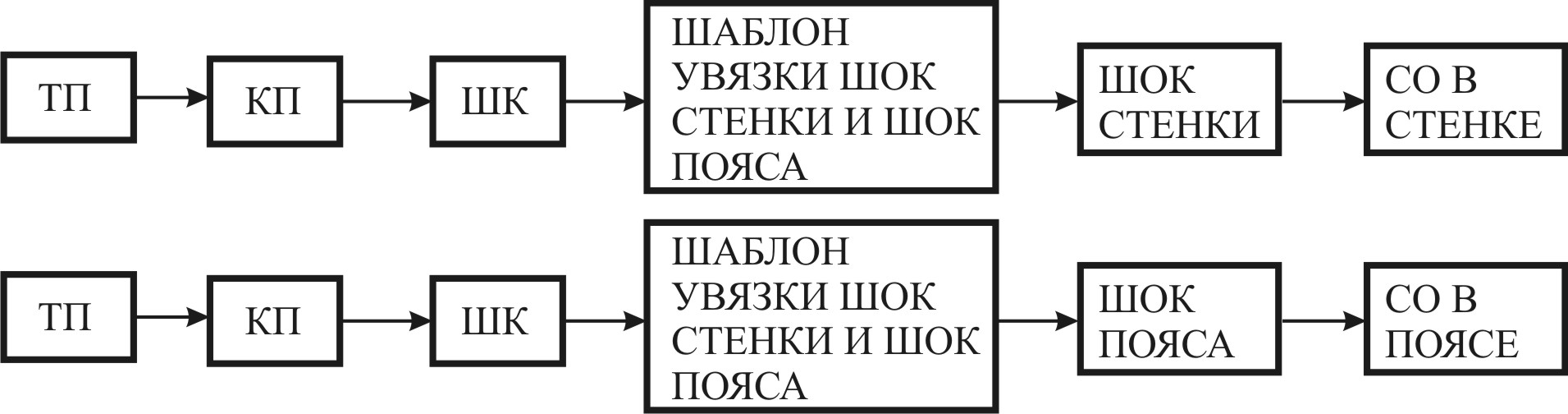

δсе = δсо.б + δсо.к + δбдк + δдк.

Для нахождения составляющих погрешностей надо рассмотреть схемы переноса размеров от первоисточника до размера, погрешность которого (δ) определяется. Например, при инструментально-шаблонном методе, для определения погрешностей увязки сборочных отверстий в базовой детали (стенке) δсо.б и детали, выходящей на контур (поясе), можно составить следующие схемы переноса:

Погрешность базирования δб определяется смещением осей отверстий в стенке и поясе и равна половине зазора между штырем и отверстиями.

Погрешность изготовления пояса δдк (без учета густоты расположения СО) определится по схеме переноса:

Таким образом, каждая из рассматриваемых погрешностей δ в отдельности определится по формуле:

δ = ∑ æi ,

где æi – погрешности переноса, соответствующие каждой схеме увязки.

В то же время следует отметить, что каждый характерный этап переноса размеров æi следует учитывать только один раз, т.е. так называемые связанные этапы оказывают влияние на точность однократно. Например, в нашем случае δсо.б =  ; δдк =

; δдк =  , так как при изготовлении пояса уже используется шаблон увязки, общий для пояса и стенки и являющийся единым носителем размеров для обеих деталей – его погрешность, естественно, должна быть учтена только один раз.

, так как при изготовлении пояса уже используется шаблон увязки, общий для пояса и стенки и являющийся единым носителем размеров для обеих деталей – его погрешность, естественно, должна быть учтена только один раз.

При расчете погрешности δдк, вызванной неточностью изготовления пояса, следует пользоваться формулой:

δдк = k  ,

,

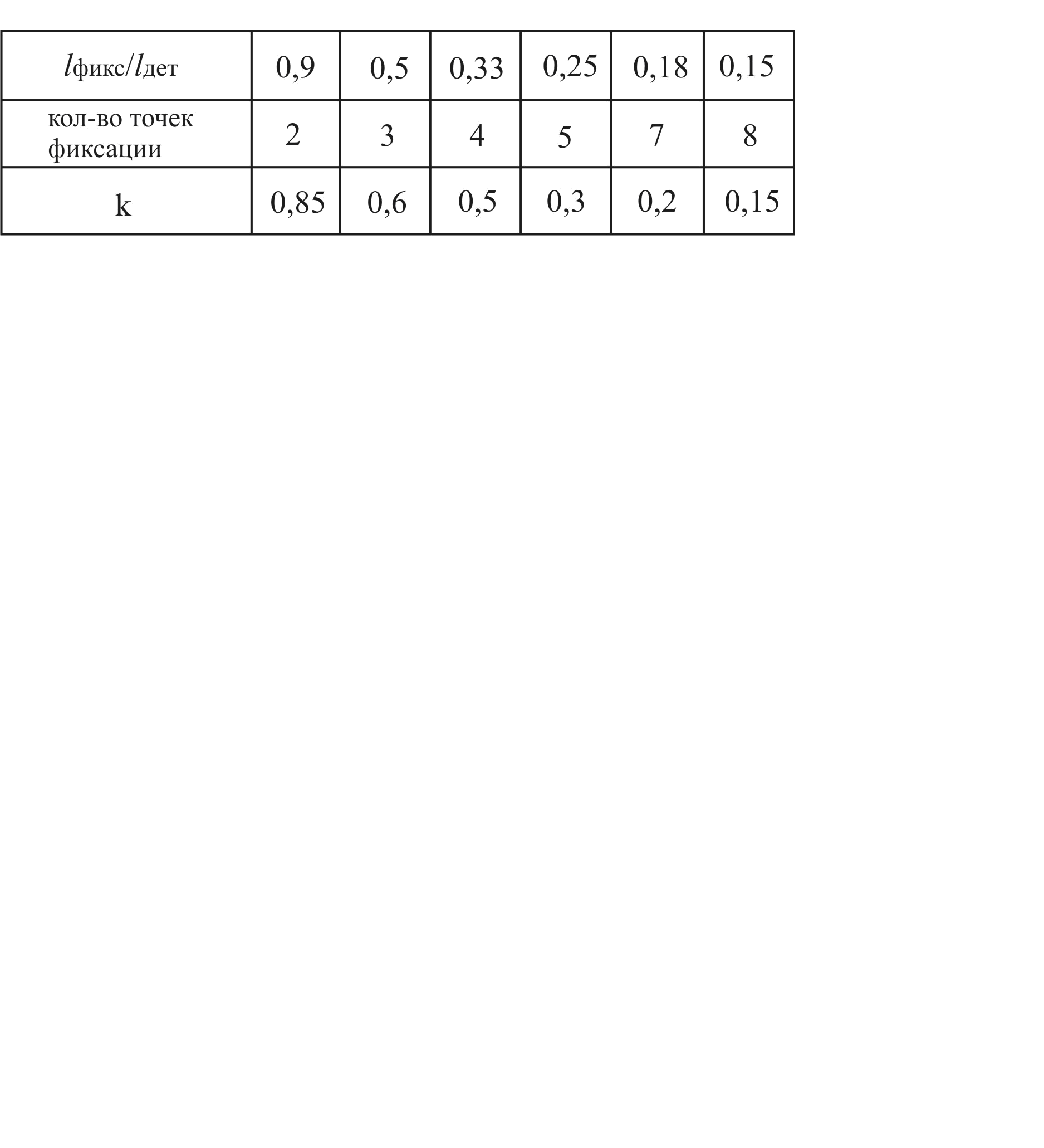

где k – коэффициент, учитывающий густоту расположения сборочных отверстий, его можно определить из табл.17.1.

Таблица 17.1

В крайних (гипотетических) случаях, если бы отверстий было всего 2 и расположены они были по краям пояса, то k был бы близок к 1, и наоборот, при бесконечно большом количестве СО k→0.

Для сборки по разметке уравнение погрешностей получено в разделе 2.3 и имеет вид:

δсе = δр + δрл + δбр + δдк .

При нахождении погрешности пояса δдк можно воспользоваться схемой увязки (рис.17.1).

Погрешность нанесения линий разметки δрл определяется используемыми средствами и квалификаций исполнителей.

Толщина линии δрл колеблется в пределах 0,1+0,3 мм. Погрешность базирования δбр определяется квалификацией исполнителей.

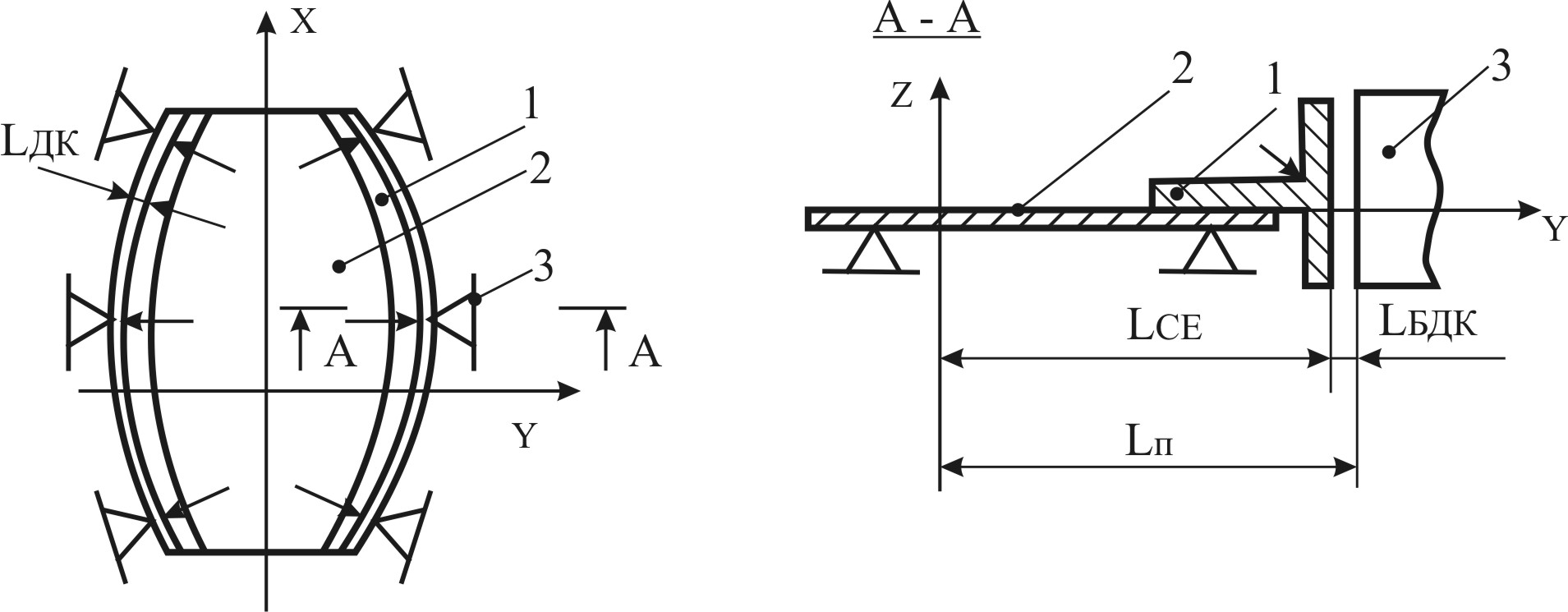

При сборке узла в приспособлении (рис.17.2) его форма определяется фиксаторами приспособления 3, к которым прижимаются детали 1, выходящие на контур (пояса), а затем соединяются с внутренними деталями (стенка 1 на рис.17.1).

Рассматривая размерную цепь, построенную в сечении узла, получим уравнение

Lсе = Lп – Lбдк + Lдк , (17.1)

где Lп – размер приспособления;

Lбдк – величина зазора между поясом узла фиксатором приспособления, характеризующая погрешность базирования;

Lдк – отклонение наружного контура узла от контура приспособления в промежутках между фиксаторами за счет неточности изготовления поясов.

Рис.17.2. Сборка плоского узла в приспособлении

Погрешность узла определится формулой:

δсе = δп + δбдк + δдк , (17.2)

в которой погрешность приспособления δп находится из рассмотрения его схемы увязки:

Погрешность базирования δбдк берется из статистики. Погрешность изготовления детали, выходящей на контур, с учетом количества фиксаторов δдк определяется, как и при сборке по СО (рис.17.1 и коэффициент k).

Вопросы для самоконтроля:

1. Дайте определение погрешности детали или узла каркаса.

2. От чего будет зависеть погрешность изготовления деталей?

3. В чем заключается определение погрешности изготовления плоского узла каркаса?

4. Чем определяется погрешность базирования при изготовлении плоского узла каркаса?

5. Как определяется погрешность нанесения линий разметки при сборке по разметке?

Дата добавления: 2015-09-29; просмотров: 1912;