Технические данные

Зубчатое колесо/ Шестерня

Модуль нормальный, мм , . . , , 10/ 10

Число зубьев......... 88/ 21

Степень точности изготовления по

ГОСТ 1643-81 ........ 8-9-8А 8А

Межцентровое расстояние А, мм . . 604

Углы наклона зубьев...... 24°37'12" 24°34'

Толщина зуба по постоянной хорде,

мм............. 14,58-- 16,16~0°;|3

Теоретическая высота установки зубомера, мм ......... 8,21/ 10,50

Радиальный зазор в зацеплении, мм не менее 2,5

Боковой зазор в зацеплении, мм . , 0,44—0,80 Разность боковых зазоров в обеихзубчатых парах, мм....... не более 0,2

Свес1 ведущих шестерен относительно ведомых (при .смещении якоря из среднего положения не более 1 мм),

мм ............ 3,5±3

Количество смазки в каждом кожухезубчатых передач, кг...... 4,2

Просвет2 между кожухом и шестерней, кожухом и колесом, . . . не менее 7мм

1 Свес зубчатой передачи замерять со стороны колесного центра.

2 Просвет обеспечивается шайбами, поставленными между кожухом и остовом двигателя в местах болтового крепления кожуха в остову.

Зубчатая передача жесткая, двусторонняя, косозубая. Она состоит из двух шестерен и двух зубчатых колес, попарно заключенных в защитный кожух 1 (рис. 8).

Шестерни посажены в горячем состоянии на конические концы вала якоря тягового двигателя с натягом 0,22—0,26 мм. Зубчатые колеса напрессованы на удлиненные ступицы колесных центров горячим способом с натягом в пределах 0,25—0,33 мм.

Шестерни изготовлены из поковок легированной стали 20ХНЗА с последующей цементацией или нитроцементацией и закалкой поверхностей зубьев по контуру до твердости 55—61 НИС единиц.

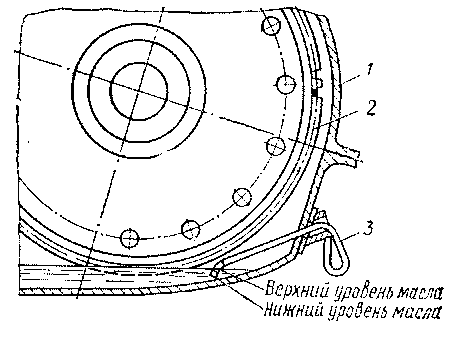

Рис. 8. Установка маслоуказателя: 1— кожух; 2 —зубчатое колесо; 3— маслоуказатель

Зубчатое колесо изготовлено из цельнокатаной поковки углеродистой стали 55 ГОСТ 1050—74, которую подвергают объемному улучшению до твердости 280—310 НВ.

Для защиты зубчатой передачи от воздействия внешней среды применены кожуха, состоящие из двух половин, плотно пригнанных друг к другу, с уплотнением из губчатой резины и прикрепленных к остову тягового двигателя. Одновременно нижняя часть кожуха является масляной ванной для обеспечения смазывания зубчатой передачи. В каждый кожух заливается 4,2 кг осерненной смазки: зимой — марки 3, летом — марки Л.

Зубчатый привод, предназначенный для передачи вращающего момента от тяговых двигателей к колёсным парам, один из ответственных элементов электровозов. На мощных электровозах в настоящее время применяются двусторонние зубчатые передачи, т. е. такие передачи, при которых вращающий момент от тягового двигателя передаётся через две пары зубчатых колёс. Зубчатые колёса, насаженные на концах вала тягового двигателя, называются шестернями. Шестерни сцепляются с зубчатыми колёсами, сидящими на осях движущих колёсных пар. При работе тяговых двигателей шестерни вращают зубчатые колёса и таким образом осуществляют передачу движения на движущую колёсную пару. Шестерни, сидящие на валу тягового двигателя, имеют меньший диаметр и меньшее число зубьев, чем зубчатые колёса, насаженные на оси колёсных пар. Отношение между числом зубьев большого колеса и шестерни называется передаточным числом. У электровозов серий ВЛ22М, ВЛ22, НО, Сс и Сиэто число равно 4,45 (89 и 20 зубьев), у электровозов серий ВЛ19, ВЛ19М, СК и части электровозов серий ВЛ22М и ВЛ22—3,74 (86 и 23 зуба), у некоторых электровозов серии ВЛ22М — 2,76 (80 и 29 зубьев), у электровозов серий Н8 и ВЛ23 — 3,905 (82 и 21 зуб).

Изменением передаточного числа у электровозов с одними и теми же тяговыми двигателями можно достигнуть увеличения или уменьшения скоростей движения за счёт соответственного уменьшения или увеличения усилия тяги.

Передаточное число зубчатой передачи равно также отношению диаметров начальных окружностей зубчатого колеса и шестерни (фиг. 99). Начальные окружности двух сцепленных зубчатых колёс катятся одна по другой, и скорости точек на этих окружностях равны между собой. Расстояние между двумя зубьями или серединами их, взятое по начальной окружности, называется шагом зацепления. Часть зуба выше начальной окружности называется головкой, а ниже — ножкой зуба.

Фиг. 99. Зубчатое зацепление

Отношение между диаметром начальной окружности зубчатого колеса, •выраженным в миллиметрах, и числом зубьев его называется модулем. Модуль передач электровозов с тяговыми двигателями типа ДПЭ-400 и ДПЭ-340 равен 10, электровозов с двигателями типа НБ-406—11; модуль передачи электровозов серии О равен 10,275.

Зубчатые передачи по своей конструкции разделяются на две группы: жёсткие и упругие. На всех электровозах с прямыми зубьями применены упругие зубчатые передачи, так как жёсткая передача вызывает быстрый износ зубчатых колёс, моторно-якорных и моторно-осевых подшипников.

На электровозах, где применяется двусторонняя передача, для правильной её работы необходимо, чтобы зубья, подлежащие одновременному зацеплению, находились в полном соприкасании один с другим. При самом незначительном смещении зубьев по окружности одной пары колёс по отношению к другой весь вращающий момент передаётся лишь на одну сторону передачи, перегружая её вдвое и создавая этим опасность поломки зубьев. Однако, как показала практика, даже самый тщательный монтаж зубчатых колёс не обеспечивает требуемой точности. Небольшая неточность посадки зубчатых колёс при упругой передаче компенсируется сдвигом венцов зубчатого колеса относительно своего центра за счёт отклонения помещённых в зубчатых колёсах пружин.

На всех грузовых электровозах пружинящим сделано зубчатое колесо. Пружинящие колёса устраиваются с отъёмным венцом, причём последний может быть разрезным и неразрезным. Разрезные венцы более сложны в изготовлении, но допускают лёгкую смену в случае износа, r to время как для смены неразрезного венца необходимо снимать с оси и движущее колесо.

Разъёмные венцы на зубчатых колёсах имеются на электровозах серии О .

Зубчатые колёса с пластинчатыми пружинами. Зубчатое колесо электровозов серий ВЛ22М", ВЛ22, ВЛ19, СК и Сс состоит из центра 5 (фиг. 100, а также см. фиг. 57), зубчатого венца 6, пружин (пластин)9, прокладок 8 пружинного пакета, боковых шайб 7 и заклёпок 10. Центр 5 зубчатого колеса имеет по внешней стороне 25 (при передаче 89 : 20) или 22 (при передаче 86 : 23) паза, в которые закладываются пакеты пружинных пластин. Зубчатый венец имеет 89 или 86 зубьев; с внутренней стороны венец имеет также 25 или 22 паза для пружин глубиной 17 мм и шириной 20 мм (ранее венцы изготовлялись с пазами глубиной 1.9 ли). Пакет пружин (фиг. 101 и 102) состоит из восьми пластин 9 и прокладки 8. Пружинные пластины 9 помещены в два ряда с каждой стороны прокладки. Толщина пакета 21 мм. Так как ширина выреза в центре равна 20,8 внешней стороны и 20 мм с внутренней, то каждый пакет имеет предверительный натяг на внешней стороне выреза центра размером 0,2 мм и на внутренней стороне 1 мм.

С обеих сторон на венец и центр накладываются боковые шайбы 7, имеющие два ряда отверстий. Внутренний ряд отверстий служит для скрепления шайб заклёпками 10 (см. фиг. 57 и 100). Через остальные отверстия можно проверить состояние пружин.

При усилии тяги на ободе колёс электровоза в 20 000 — 24 000 кг при равномерном распределении этого усилия между всеми колёсными парами и при работе обеих сторон зубчатой передачи венец отклоняется относительно центра примерно на 0,5 — 0,6 мм. Если же в передаче участвует одна сторона зубчатой передачи, то при этом же усилии отклонение венца на зубчатке будет в 2 раза большим. Максимальное отклонение венца допускается 1,6 мм.

Зубчатые венцы (фиг. 103) изготовляются из углеродистой стали марки 50, содержащей 0,45— 0,55% углерода, или стали марки 37ХНЗА. Откованные или катаные заготовки венцов подвергаются отжигу для устранения внутренних напряжений, обдирке на станке, а затем закалке с высоким отпуском с тем, чтобы предел прочности при растяжении был не ниже 95 кг/мм2.

После этого производятся нарезка зубьев и закалка их рабочих поверхностей на глубине около 2,5 мм. Твёрдость закалённой поверхности зуба после отпуска должна быть Hrc = 43 ч- 52.

Центр зубчатого колеса отливается из стали марки 25ЛКП, содержащей 0,22—0,3% углерода.

Пластины 9 изготовляются прокаткой из хромованадиевой электростали и подвергаются термической обработке.

Подкладки пружинных пакетов изготовляются штамповкой или прокаткой из стали с последующей цементацией и закалкой.

При монтаже зубчатого колеса венец устанавливается на центр и в пазы закладываются пакеты пружин.

Установка пружин производится в следующем порядке: вначале закладываются прокладка и четыре пружины с одной стороны, а затем ручником загоняются четыре пружины с другой стороны.

Не допускается установка пружин и прокладок, имеющих трещины, изгибы или вмятины.

Износ опорных поверхностей пружин, прокладки, венца и центра разрешается компенсировать наваркой опорных поверхностей прокладок с последующей их обработкой.

После закладки пружин устанавливаются боковые шайбы, которые временно стягиваются четырьмя-пятью болтами, равномерно распределёнными по окружности зубчатого колеса. Затем производится горячая клёпка боковых шайб и замена (в конце клёпки) временно вставленных болтов на заклёпки.

Головки заклёпок должны плотно входить в отверстия боковых шайб и не выступать более чем на 0,5 мм.

После окончания заклёпки боковых шайб производится окончательная проверка максимального отклонения осей зубьев двух венцов, установленных на колёсной паре. Это отклонение не должно превышать 0,4 мм при измерении в четырёх точках, лежащих на двух взаимно перпендикулярных диаметрах.

Зазор между венцом и центром должен быть в пределах 0,08—0,23 мм; нормальность зазора проверяется щупом перед постановкой боковых шайб. Разница в величине зазора не должна превышать 0,1 мм. Зазор между венцом и боковыми шайбами должен быть в пределах от 0,8 до 1 мм на обе стороны.

Не допускаются в эксплуатацию колёсные пары, имеющие следующие дефекты зубчатых колёс:

1) изломы зуба или трещина у его основания;

2) вмятины, раковины, отколы, выкрошившиеся места на поверхности зуба; разрешается оставлять в работе зубчатые колёса, имеющие выщербины и вмятины до 25% поверхности каждого зуба в эксплуатации и до 10% при выпуске из подъёмочного ремонта;

3) трещины в углах пазов венца под пружинные пакеты;

4) ослабление заклёпок боковых шайб; в эксплуатации допускается ослабление не более двигателя

5) ослабление пакетов или поломка пружин

и прокладок пружинного пакета; разрешается в эксплуатации допускать ослабление до пяти рядом расположенных пакетов, но не более десяти пакетов на зубчатое колесо;

6) ослабление или сдвиг венца на центре зубчатого колеса;

7) износ зубьев по начальной окружности более чем на 3,5 мм;

8) отклонение осей зубьев венца одного зубчатого колеса по отношению к зубьям венца другого зубчатого колеса одной и той же колёсной пары более чем на 1 мм.

Шестерни электровозов серий ВЛ22М, ВЛ22, ВЛ19, СК и Сс. Шестерни (фиг. 104) изготовляются из хромоникелевой стали марки 12ХНЗА, содержащей 0,11—0,17% углерода, 0,6 — 0,9% хрома и 2,75 — 3,25% никеля. Болванки для шестерён хорошо проковываются, подвергаются отжигу для устранения ковочных напряжений и закалке с высоким отпуском до достижения материалом предела прочности при растяжении не менее 80 кг/мм* и удлинения не менее 11%. Затем производятся нарезка зубьев и обработка шестерни. После механической обработки шестерни рабочая поверхность зубьев подвергается закалке. Наибольшая глубина поверхностной закалки принимается от 2 до 3 мм. Твёрдость закалённой поверхности зубьев Нцс~ — 55 Ч- 63. После термической обработки конусное отверстие шестерни тщательно шлифуется.

Шестерня насаживается на конец обточенного на конус вала тягового двигателя в нагретом состоянии с натягом; поэтому в холодном состоянии шестерня не доходит до своего окончательного положения на 1,5—2 мм. После нагревания шестерни диаметр отверстия её увеличивается, что даёт возможность шестерне продвинуться до своего нормального положения (фиг. 105). При охлаждении шестерня плотно обхватывает вал двигателя и передача вращающего момента осуществляется трением, возникающим между конусной поверхностью вала и поверхностью отверстия шестерни.

Коническая посадка шестерни делается для облегчения сборки и разборки: при сборке незначительная подача шестерни обеспечивает прилегание по всей площади, что недостижимо при цилиндрической посадке, а при разборке при некотором осевом сдвиге шестерня сразу освобождается и во время её стаскивания поверхность конуса не повреждается. В случае повреждения конуса незначительное дальнейшее продвижение шестерни опять обеспечивает хорошее прилегание, в то время, как при цилиндрической посадке повреждение поверхности привело бы к необходимости замены шестерни или вала.

Монтаж шестерён на валы тяговых двигателей производится следующим образом. Конусное отверстие шестерни и конус вала тщательно промывают керосином и насухо вытирают. Затем осматривают резьбу вала и навёртыванием гайки (фиг. 105) проверяют её плотность; гайка должна навёртываться от руки не более трёх ниток, а дальше — от ключа. Для создания возможно большей поверхности прилегания шестерни к конусу вала она тщательно притирается. Поверхность прилегания шестерни к конусу вала должна составлять не менее 85% общей площади конуса.

После притирки отверстие шестерни и конус вала тщательно очищаются, промываются керосином и насухо вытираются тряпкой. Затем шестерня в холодном состоянии несильными ударами молотка плотно насаживается на конец вала при установленной шпонке 2. При этом измеряется расстояние от наружного края шестерни до торца вала. Это расстояние до горячей посадки должно быть 19—21 мм; после горячей посадки оно уменьшается до 17—19 мм.

Нагревание шестерни производится в бачке с водой, к которой добавляется сода в пропорции 10 г на 1 л воды, чтобы обеспечить чистоту конусного отверстия шестерни и предохранить её от ржавления.

В кипящей воде шестерня находится до полного её прогревания до 100°, на что требуется около 45 мин. После этого шестерню вынимают из бачка, быстро вытирают насухо и вручную, плотно насаживают на вал тягового двигателя при предварительно установленной шпонке. Наложив на шестерню металлическую болванку с рукояткой, наносят по ней два удара кувалдой весом 4—6 кг. После этого измеряют расстояние от наружного края шестерни до торца вала двигателя. Уменьшение этого расстояния (величина посадки) должно составить 1,5—2 мм. Если это расстояние уменьшилось меньше чем на 1,5 мм, то наносят ещё удар кувалдой. Затем, вставив в отверстие шестерни пружинную шайбу, завёртывают натяжную гайку 1 специальным ключом.

Завёрнутая гайка должна быть утоплена в выточке шестерни. Операцию посадки производят быстро, иначе горячая шестерня может нагреть вал двигателя, и тогда шестерня не сядет на своё место.

Торцовое биение посаженной шестерни на радиусе 105 мм не должно превышать 0,08 мм и на радиусе 90 мм — 0,07 мм; радиальное биение, измеряемое по окружности выступов, не должно превышать 0,18 мм. У обеих шестерён, насаженных на вал тягового двигателя, разница в толщине зубьев по начальной окружности, не должна быть более 0,3 мм.

Шпонки у шестерён необходимы для того, чтобы направить их при горячей посадке так, чтобы они сидели в соответствии с положением зубчатых колёс на оси колёсной пары.

Шпонка изготовляется из стали марки Ст. 6 или Ст. 2. В последнем случае

шпонку после подгонки к валу двигателя и шестерни цементируют для придания ей твёрдости.

Посадка шпонки в паз конусной части вала делается плотной как с боков по всей длине шпонки, так и под шпонкой. Общий боковой зазор между плоскостями шпоночного паза шестерни и шпонки должен быть не более 0,1 мм; верхний зазор между плоскостями шпонки и паза по всей длине шпонки должен быть равномерным и колебаться в пределах 0,2—0,1 мм.

Обычно одна шпонка выполняется симметричной по отношению к шпоночной канавке, а другая шпонка может быть ступенчатой, с учётом необходимого сдвига одной шестерни по отношению к другой (для компенсации сдвига зубьев венцов зубчатых колёс).

Снятие шестерни производится при помощи специального гидравлического приспособления.

Дата добавления: 2015-09-18; просмотров: 2291;