Тяговые передачи.

Создать устройство (конструкцию), надежно и просто передающее вращающий момент от вала двигателя к оси колесной пары, непросто. Основная трудность заключается в том, что передаточный механизм должен связать колесную пару с тяговым двигателем, закрепленным полностью или частично на надрессорном строении, которое при движении электровоза совершает колебания относительно колесных пар. Впервые такая передача была разработана для трамваев, вследствие чего и получила название трамвайной подвески, или, как ее теперь называют, опорно-осевой. Принцип такой передачи использован и на отечественных электровозах.

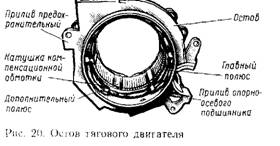

При опорно-осевом подвешивании (рис. 114, а) двигатель опирается на ось колесной пары моторно-осевыми подшипниками, основание которых отлито как одно целое с остовом.

Подшипники снаружи закрывают шапками (см. рис. 20). С противоположной стороны остова двигателя имеются выступы (носики), которыми двигатель опирается на подвижные балочки, размещаемые между выступами поперечных креплений рам тележки (рис. 114, б).

Подшипники снаружи закрывают шапками (см. рис. 20). С противоположной стороны остова двигателя имеются выступы (носики), которыми двигатель опирается на подвижные балочки, размещаемые между выступами поперечных креплений рам тележки (рис. 114, б).

Между балочками находятся предварительно сжатые пружины. Это устройство называется траверсой. Если остов двигателя опускается, то его выступ перемещает верхнюю балочку траверсы вниз по направляющим, и пружины, сжимаясь, стремятся вернуть двигатель в первоначальное положение. При перемещении двигателя вверх поднимается нижняя балочка и снова пружины стремятся возвратить двигатель в исходное положение.

Между балочками находятся предварительно сжатые пружины. Это устройство называется траверсой. Если остов двигателя опускается, то его выступ перемещает верхнюю балочку траверсы вниз по направляющим, и пружины, сжимаясь, стремятся вернуть двигатель в первоначальное положение. При перемещении двигателя вверх поднимается нижняя балочка и снова пружины стремятся возвратить двигатель в исходное положение.

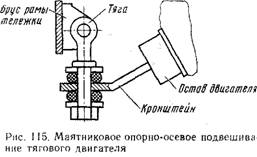

Несколько по-иному осуществлено опорно-осевое подвешивание тяговых двигателей на восьмиосных электровозах некоторых новых серий (рис. 115).

Здесь пружинная подвеска (см. рис. 114, б) заменена тягой, закрепленной шарнирно на брусе рамы тележки. На тяге имеются два резиновых блока с двумя металлическими шайбами.

Между резиновыми блоками находится горизонтальная плоскость кронштейна, который наклонной плоскостью крепится к остову тягового двигателя. Резиновые блоки, как и пружинная подвеска, смягчают удары, приходящиеся на тяговый двигатель вследствие неровности пути при трогании с места, и компенсируют изменение взаимного положения двигателя и рамы тележки в процессе движения электровоза.

Между резиновыми блоками находится горизонтальная плоскость кронштейна, который наклонной плоскостью крепится к остову тягового двигателя. Резиновые блоки, как и пружинная подвеска, смягчают удары, приходящиеся на тяговый двигатель вследствие неровности пути при трогании с места, и компенсируют изменение взаимного положения двигателя и рамы тележки в процессе движения электровоза.

Опорно-осевое подвешивание обеспечивает неизменность расстояния между центрами вала двигателя и оси колесной пары. Это расстояние называют центральюЦ (см. рис. 114, а).При передаче вращения от вала двигателя к колесной паре с помощью зубчатого редуктора благодаря неизменности централи создаются условия, обеспечивающие правильное зацепление зубчатых колес. Передача работает плавно, что обеспечивает долговечность зубчатых колес.

Применение зубчатой передачи позволяет использовать тяговые двигатели с высокой частотой вращения якоря. Редуктор состоит из малого зубчатого колеса (шестерни), укрепленного на валу тягового двигателя, и большого зубчатого колеса, насаженного на ось колесной пары. Соотношение количества зубьев большого и малого колес называют передаточным числом. На пассажирских электровозах, имеющих высокую скорость движения, устанавливают редукторы с меньшим передаточным числом. На грузовых электровозах, которые должны развивать значительную силу тяги, применяют редукторы с большим передаточным числом.

При опорно-осевом подвешивании перемещение надрессорного строения относительно колесных пар неопасно, так как шестерня может перекатываться вверх или вниз по большому зубчатому колесу, не нарушая зацепления.

На электровозахчаще применяют не одностороннюю, а двухстороннюю передачу, т. е. ставят редукторы с обеих сторон вала тягового двигателя. Это облегчает условия работы зубчатых колес, передающих большие усилия.

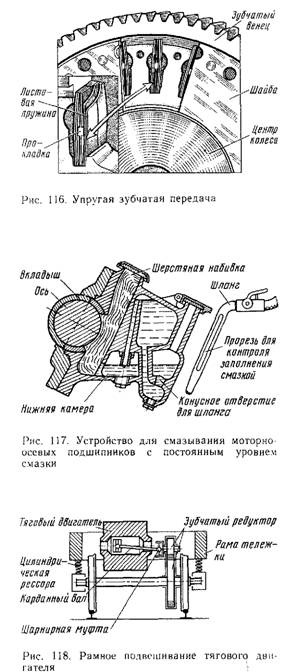

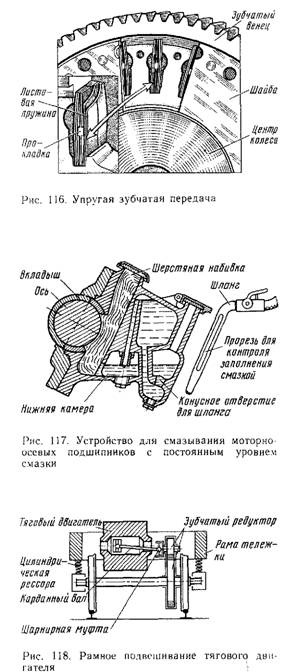

Однако при неправильной сборке одна зубчатая передача может нагружаться больше, а другая меньше, что вызовет ее усиленный износ. Чтобы этого не произошло, на электровозах ВЛ19, ВЛ22, В Л 22м и первых электровозах ВЛ8 применяли упругую зубчатую передачу: зубчатый венец большого колеса соединяли с его центром пакетами пружин (рис. 116).

В результате венец мог упруго смещаться относительно центра, а значит, смягчались удары, воспринимаемые передачей.

Упругая зубчатая передача довольно сложна, ее трудно ремонтировать. Поэтому на электровозах ВЛ23, ВЛ60 и восьмиосных используют косозубое зацепление. В таком зацеплении у зубчатых колес, расположенных с противоположных сторон тягового двигателя, зубья наклонены в разные стороны. Рабочая поверхность зубьев в косозу-бой передаче больше, чем в прямо-зубой, а зацепление — более плавное. С увеличением нагрузки на одну пару зубчатых колес появляется усилие, действующее вдоль оси якоря. Якорь несколько перемещается, и нагрузка на оба редуктора выравнивается.

Редукторы электровозов закрывают кожухами, прикрепленными к остову тяговых двигателей. Их заливают смазкой, в результате чего увеличивается срок службы зубчатых колес и уменьшаются потери энергии в них. Кожух предотвращает попадание в зубчатые колеса песка и пыли, способствующих усилению их износа.

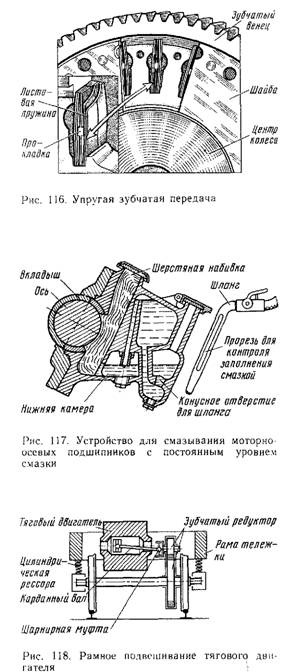

Смазывают также и моторно-осевые подшипники. Смазка поступает под давлением из резервуара через шланг с наконечником (рис. 117).

Его вставляют в конусное отверстие смазочного устройства, обеспечивающего постоянный уровень масла в нижней камере. Ось колесной пары, вращаясь, захватывает смазку через окно вкладыша из промасленной шерстяной набивки.

Опорно-осевое подвешивание тягового двигателя имеет много недостатков. Наиболее существенный из них заключается в том, что примерно половина веса тягового двигателя передается непосредственно на колесную пару. В результате усиливаются жесткие удары колесной пары о рельсы при прохождении ею стыков и других неровностей пути, при входе электровозов в кривую. Это расстраивает путь и вызывает сильную вибрацию двигателя, особенно при скоростях движения более 100 км/ч.

Созданы передачи, позволяющие полностью передавать вес двигателя на надрессорное строение. Такое подвешивание двигателя называют рамным.

Поскольку тяговый двигатель полностью подрессорен, а колесная пара неподрессорена, он не может быть непосредственно связан с ней зубчатой передачей. В этом случае связь тягового двигателя с колесной парой осуществляется с помощью полого вала двигателя, карданной (торсионной) передачи или шарнирных муфт.

На электровозах, эксплуатируемых в Советском Союзе, передача с полым валом тяговых двигателей и карданным валом применена на электровозах серий ЧС, используемых в пассажирском движении. Тяговый двигатель в этом случае крепят к балкам рамы тележки (рис. 118), а внутри полого вала якоря проходит карданный вал.

Имеется, как и при опорно-осевом подвешивании, зубчатый редуктор, но односторонний. Большое колесо редуктора укреплено на оси колесной пары, а малое связано с валом двигателя шарнирно. Вал двигателя вращается в подшипниках, установленных в кожухе, закрывающем также и большое зубчатое колесо. Кожух упруго подвешивается к раме тележки. Карданный вал с одной стороны шарнирной муфтой связан с полым валом двигателя, с другой — также шарнирной муфтой с валом шестерни. Внутренний диаметр полого вала должен быть таким, чтобы при наибольших прогибах рессор карданный вал не касался внутренней поверхности полого вала.

Шарнирные муфты являются наиболее сложным узлом передачи, они должны позволять карданному валу перемещаться в вертикальном и аксиальном (вдоль продольной оси) направлениях. Применяются шарнирные муфты различной конструкции.

Для улучшения противобоксовочных свойств можно применить мономоторный привод, т. е. групповой привод, при котором оси двух- или трехосной тележки приводятся во вращение одним двигателем при двухступенчатом редукторе. Однако в этом случае усложняется редуктор, значительно увеличивается его неподрессоренная масса, усложняется уход в эксплуатации и ремонт. Поэтому на электровозах такой привод не применяется.

Дата добавления: 2015-09-18; просмотров: 1933;