Буксы и подшипники.

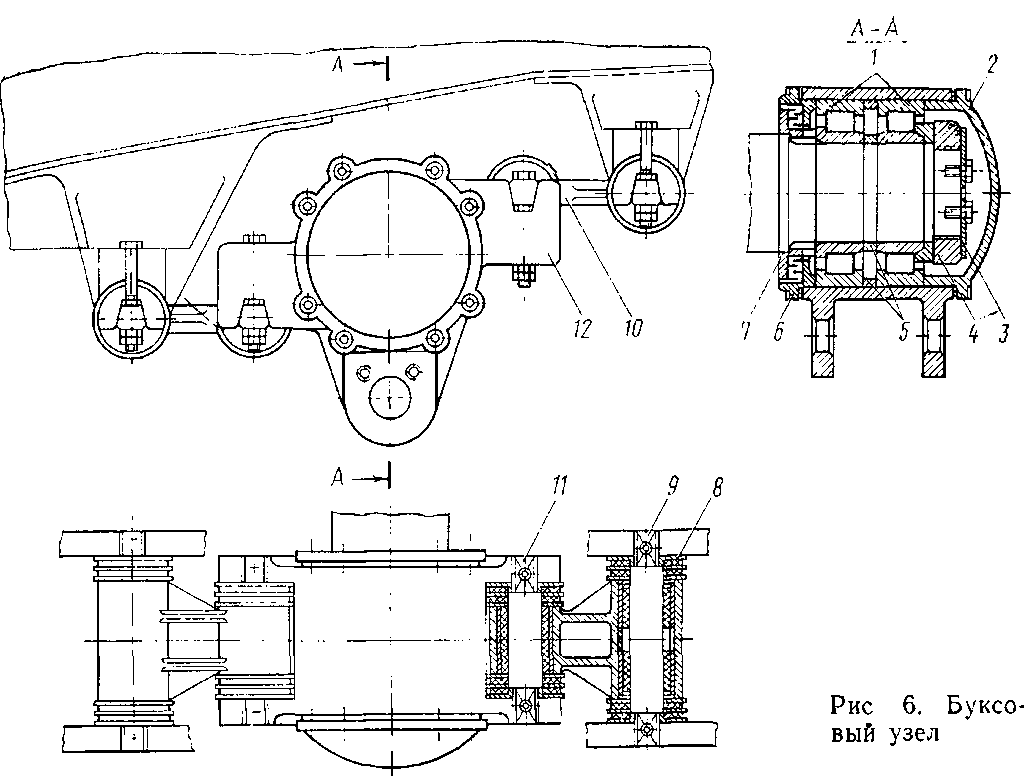

Бесчелюстные двухповодковые буксы (рис. 6) с роликовыми подшипниками являются узлами высокой точности изготовления. Через буксы на колесные пары передаются вертикальная нагрузка от подрессоренного веса электровоза, а от колесных пар на рамы тележек — усилия тяги, торможения и боковые горизонтальные усилия.

Конструктивно бесчелюстная букса выполнена в виде корпуса 12, отлитого из стали 25ЛП, с четырьмя приливами для крепления тяг с сайлентблоками н двух приливов с проушинами для крепления в них рессоры. Эти приливы расположены в нижней части корпуса. Внутри корпуса размещаются роликовые подшипники / типов 2052536ЛМ и 2042536ЛМ с размерами 320x180x86 мм. Внутренние кольца подшипников насаживают на буксовую шейку оси в горячем состоянии при температуре 100—120°С.

Натяг колец подбирают в холодном состоянии до нагрева, и ои должен быть выдержан в пределах 0,04—0,06 мм. Нагревают кольца в масляной ванне. Наружные кольца подшипников с роликами размещены в корпусе по скользящей посадке. Как внутренние, так и наружные кольца подшипников разделены между собой дистанционными кольцами 5. Внутренние кольца подшипников через упорное кольцо наружного подшипника стягивают гайкой 4, которая стопорится планкой 3, закрепленной двумя болтами М16 в специальном пазу на торце оси. Осевой разбег двух спаренных подшипников должен быть в пределах 0,5—1,0 мм, достигается подбором толщины наружного дистанционного кольца.

Радиальный зазор подшипников в свободном состоянии должен быть 0,11—0,175 мм. Разность радиальных зазоров двух спаренных подшипников в свободном состоянии составляет 0,03 мм.

С внутреннего торца букса закрыта кольцом 7, насаженным на предподступичную часть оси, и крышкой 6. Выточки в кольце и крышке образуют лабиринт, предохраняющий от попадания в полость буксы пыли, инородных тел и от вытекания смазки из буксы. Как с передней стороны буксы, так и с задней под крышки 2 и 6 ставится уплотнение из резиновых колец круглого сечения.

Пространство в лабиринте задней крышки, между задней крышкой и подшипником, между подшипниками и передней крышкой, а также в самих подшипниках заполняется консистентной смазкой ЖРО по ТУ 32ЦТ520-73. Общее количество смазки составляет 3,5—4 кг. Как избыток смазки, так и ее недостаток вызывает нагрев буксы и усиленный износ подшипников. Смазку добавляют через отверстие в боковой части корпуса буксы, закрытое пробкой.

Передача тягового и тормозного усилий от корпуса буксы на раму тележки происходит через тяги 10, которые одним своим шарниром прикреплены к приливам корпусов букс, а другим --к кронштейнам рамы тележки. Шарниры тяг выполнены в виде резино-металлических валиков 11 и 9 и резино-.металлических шайб 8.

Буксы колесных пар с правой стороны по направлению движения имеют передние крышки с фланцами для установки на них червячных редукторов привода скоростемера. Монтаж, демонтаж и уход за буксами в эксплуатации производите согласно Инструкции ЦТ 2361 по содержанию и ремонту роликовых подшипников локомотивов и моторвагонного подвижного состава.

Для правильной установки собранной колесной пары с буксами в тележку, чтобы поперечная ось колесной пары по отношению к продольной оси тележки заняла среднее положение, регулируйте размер между серединой оси колесной пары, нанесенной керном, и внутренним торцом длинного поводка (без шайбы); этот размер должен быть 986+1 мм; регулируйте этот размер отпуска-

Ниєм и затяжкой соответствующих болтов на крышках букс. После регулировки все болты на крышках окончательно подтяните.

Передача вращения от оси к скоростемеру, тахогенератору осуществляется через поводок, ввинченный в торец, и поводковую вилку прибора .

Буксы и подшипники передают на шейки осей колесной пары часть веса тележки и кузова электровоза. На электровозах серий ВЛ19, ВЛ22 и большей части ВЛ22М в буксах установлены подшипники скольжения. В таких подшипниках теряется много энергии на преодоление трения; в случае их применения значительно увеличивается сопротивление движению в момент трогания поезда с места, особенно в зимнее время, когда смазка густеет. Подшипники снабжены бронзовыми вкладышами с баббитовой заливкой. Одну сплошную половину вкладыша устанавливают в основание подшипника, отлитое как одно целое с остовом двигателя, а другую, с окном,— в шапку подшипника. На изготовление таких подшипников расходуется большое количество дефицитных цветных металлов.

Первые вагоны на подшипниках качения появились в Швеции в 1922 г. Для их эксплуатационной проверки был сформирован специальный состав из 50 вагонов-рудовозов. После всесторонних испытаний установили, что сопротивление вагонов при трогании резко падает, а во время следования снижается на 38% по сравнению с сопротивлением при подшипниках скольжения.

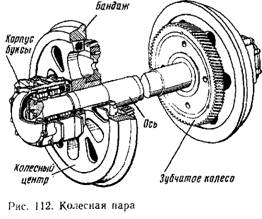

С 1957 г. на электровозах устанавливают только буксы с подшипниками качения (см. рис. 112).  Между внутренним кольцом подшипника, насаженным на шейку оси, и внешним, которое находится в корпусе буксы, расположены ролики. Ролики удерживаются на одинаковом расстоянии друг от друга специальным устройством — сепаратором. Возможность вертикальных колебаний рамы тележки относительно колесных пар, сохранение параллельности их осей, передача горизонтальных сил обеспечиваются буксовыми направляющими (челюстями), расположенными симметрично с двух сторон от корпуса буксы. Однако из-за трения букс о челюсти соприкасающиеся поверхности быстро изнашиваются.

Между внутренним кольцом подшипника, насаженным на шейку оси, и внешним, которое находится в корпусе буксы, расположены ролики. Ролики удерживаются на одинаковом расстоянии друг от друга специальным устройством — сепаратором. Возможность вертикальных колебаний рамы тележки относительно колесных пар, сохранение параллельности их осей, передача горизонтальных сил обеспечиваются буксовыми направляющими (челюстями), расположенными симметрично с двух сторон от корпуса буксы. Однако из-за трения букс о челюсти соприкасающиеся поверхности быстро изнашиваются.

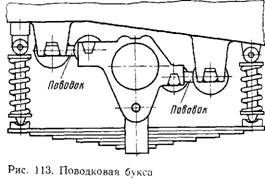

На современных восьмиосных электровозах ВЛ80 всех индексов, ВЛ10, ВЛ11 применяют бесчелюстные (поводковые) буксы. Здесь букса (рис. 113)соединена с кронштейнами рамы двумя поводками.

В соединениях поводков с корпусом буксы и кронштейнами использованы резинометаллические втулки и шайбы. Этим обеспечивается возможность относительных перемещений без трения и износа деталей поводков благодаря деформации резины втулок и шайб.

Буксы служат для передачи веса кузова, рам тележек вместе с частью веса тяговых двигателей на оси колёсных пар и для передачи тягового и тормозного усилия от колёсных пар на раму тележек или главную раму электровоза. Электровозные буксы выполняются для подшипников скользящего и роликового типов. Буксы с роликовыми подшипниками имеются на электровозах серий Н8, ВЛ23, НО и некоторых электровозах серии ВЛ22М.

Осевые буксы изготовляются из литой стали и имеют различную форму и размеры в зависимости от устройства рамы, величины передаваемой буксой нагрузки, расположения рессор и т. д.

У букс скользящего трения (фиг. 57 и 67—69) внутри буксовой коробки—корпуса буксы 12 помещается бронзовый подшипник (вкладыш) 13 (фиг. 57, 68 и 70), залитый баббитом. Этот вкладыш непосредственно опирается на шейку оси 1, которая и трётся о него при движении электровоза. При вращении оси смазка, прилипшая к шейке, нагнетается между шейкой и подшипником, создавая между ними серповидный зазор за счёт возникновения гидродинамического давления. Это давление достигает максимального значения в месте, где слой смазки наиболее тонкий (фиг. 71). Гидродинамическое давление смазки вызывает смещение в горизонтальном направлении центра шейки относительно центра подшипника.

Для вынимания вкладыша из буксы в верхней части его имеется впадина, в которую можно ставить стягивающие крючья. Центры расточки вкладыша и баббита смещены на 5 лш, в результате чего в верхней (рабочей) части подшипника получается слой баббита на З мм толще, чем у краёв. Эта толщина заливки должна выдерживаться при перезаливке вкладыша. Для заливки вкладышей букс применяют баббит марок Б16 и БК. Оловянистый баббит марки Б16 представляет собой сплав свинца (66,5%), олова (16%), сурьмы (16%) и меди (1,75%).

Перед заливкой подшипники чисто обрабатываются с тем, чтобы в случае выплавления баббита не произошло задира шейки оси, а затем тщательно очищаются от грязи. В случае сильного окисления поверхности подшипники протравливаются соляной кислотой и затем промываются. Чистая поверхность, подлежащая заливке баббитом, смазывается травленой кислотой (соляной кислотой с растворённой в ней до насыщения цинковой стружкой) или водным раствором хлористого цинка, после чего подшипник нагревается до температуры 250° и покрывается полудой. В качестве полуды при заливке баббитом марки Б16 применяется третник, состоящий из двух частей свинца и одной части олова.

Для заливки подшипники и антифрикционные диски помещаются в формы и нагреваются вместе с ними до температуры 200—250°. Формы имеют такие размеры, что после заливки получается припуск на обработку залитого баббита в 2—2,5 мм. Баббит расплавляется в стальном тигле и в жидком состоянии разливается по формам. Нормальная температура баббита в тигле непосредственно перед заливкой для оловянистого баббита марки Б16 должна быть 460—500°.

Когда подшипники после заливки остынут, их вынимают из формы, зачищают заусеницы и удаляют приливы. Залитые подшипники растачивают до необходимого размера, после чего пришабривают по краске к шейкам осей. На поверхности, баббитовой заливки после расточки не должно быть усадочных раковин, плен и недоливов. Допускается лишь незначительное количество газовых раковин, расположенных на поверхности заливки, — не более 6—8, размером каждая 1,5—2 мм по диаметру.

Толщина нового буксового подшипника, залитого баббитом (см. фиг. 70), равна 40 мм; в эксплуатации этот размер не должен быть менее 32 мм.

С наружной торцовой стороны букса закрывается крышкой 14 (см. фиг. 57 и 68) из листовой стали толщиной 4—6 мм, которая под действием пружины плотно прилегает к буксовой коробке; эта крышка предохраняет буксу от попадания в неё пыли, грязи

и влаги.

Боковые грани букс, соприкасающиеся с буксовыми направляющими, имеют закраины, или бурты, которыми они обхватывают буксовые направляющие рамы и направляются ими. Для предохранения букс от изнашивания к боковым стенкам их привариваются буксовые наличники, выполненные из целого листа (фиг. 72) или из отдельных листов стали марки Ст. 5.

Чтобы компенсировать износ буксовой направляющей, к буксе привариваются наличники из более толстого листа, чем при новых буксовых направляющих. Зазор между буксовым наличником и буксовой направляющей в продольном и поперечном направлениях на обе стороны не должен превышать 6 мм.

Для уменьшения износа торцовой поверхности корпуса буксы, о которую при боковых усилиях трётся антифрикционный диск , поверхность её подвергается тщательной обработке.

Смазка буксы производится при помощи подбивки под шейку оси. Для подбивки применяют шерстяные пряди или войлок. У задней стороны буксы снизу плотно набивают старую подбивку, затем в буксу укладывается небольшими частями с достаточным уплотнением отдельных слоев подбивка 15 с тем, чтобы во время движения электровоза эта подбивка не опустилась.

Слишком тугую подбивку делать не следует. С наружной стороны буксы, подбивку 16 укладывают более плотным слоем. После подбивки буксы смазку заливают вдоль боков буксы и поверх подбивки 16.

Для смазки поверхности соприкасания буксы с антифрикционным диском на задней стороне буксы имеется углубление — так называемый колодец, откуда смазка через два отверстия попадает на поверхность трения. Это углубление закладывается фитилями И заливается смазкой. Буксовый подшипник электровоза Для смазки буксовых направляющих сверху буксы имеется ещё два углубления (колодца), откуда смазка попадает через отверстия на буксовые наличники.

Конструкция буксы с безбуртовой шейкой и антифрикционным диском для воспринятия боковых давлений достаточно проста, что позволяет снимать буксу без выкатки колёсной пары.

Для этого достаточно снять подбуксовую струнку, опустить опирающиеся на неё буксовые направляющие и вынуть буксу. Недостатком этой конструкции является плохая смазка антифрикционного диска, с которого под действием центробежной силы сбрасывается масло, а попадание на диск пыли и песка ускоряет износ диска и вызывает быстрое увеличение поперечных разбегов осей и виляние электровоза.

На электровозах, имеющих буксы с подшипниками качения, на шейках колёсных осей укрепляются роликовые подшипники. У электровозов серии ВЛ22М применяются сферические подшипники типа ЦКБ-531 и ЦКБ-560, конические подшипники типа 7536 и цилиндрические подшипники типа ЦКБ-552 и ЦКБ-551; у электровозов серий Н8 и ВЛ23 применены сферические подшипники типа ЦКБ-531 и ЦКБ-560.

На каждой шейке оси укреплено по два подшипника.

Букса со сферическими роликовыми подшипниками (фиг. 73) имеет два двухрядных роликовых подшипника, расположенных рядом. Каждый подшипник состоит из двух стальных закалённых колец — внутреннего 3 и наружного 4. Между кольцами помещены бочкообразной формы ролики 5 (19 роликов). Геометрические оси роликов расположены наклонно. Бочкообразная форма и наклонное расположение приданы для того, чтобы смягчить жёсткие боковые толчки от ударов гребней колёс о рельсы и тем избежать жёстких ударов роликов о кольца и предохранить их от поломки. Для того чтобы ролики располагались на одинаковом расстоянии друг от друга, между кольцами вставлены сепараторы 9, обхватывающие ролики с обеих сторон.

Внутренние кольца подшипников расточены на конус и ставятся на конические разрезные втулки 6, плотно приточенные к шейке оси /. После установки подшипников эти втулки закрепляются корончатой гайкой 7.

Наружные кольца 4 помещены в корпус 8, наружная сторона которого закрыта крышкой 11, укреплённой на болтах 10. С внутренней стороны букса имеет уплотнение 2.

Цилиндрические роликовые подшипники (фиг. 75) и конические роликовые подшипники (фиг. 76) сажаются на шейку оси горячим способом с натягом 0,03—0,06 мм. Цилиндрические подшипники имеют 18 роликов, конические— 16; ролики изготовляются из стали марки ШХ15СТ.

В буксу с роликовыми подшипниками закладывается 4,5—5 кг густой смазки. Осмотр этих букс (промывку керосином и заправку свежей смазкой) достаточно производить всего 2 раза в год, кроме того, при роликовых подшипниках сокращается расход смазки, упрощается уход, значительно уменьшается трение, особенно при трогании с места, и имеется возможность сохранить в эксплуатации минимальные поперечные разбеги осей

Дата добавления: 2015-09-18; просмотров: 5211;