СТАНОВЛЕНИЕ УПРАВЛЕНИЯ КАЧЕСТВОМ

До промышленной революции производство несельскохозяйственных товаров в Европе в основном осуществлялось ремесленниками. Хозяин мастерской, как правило, самостоятельно производил и продавал товар, закупал материалы, обучал секретам мастерства других. Более опытный, аккуратный и старательный ремесленник быстрее продавал продукцию. Продавец сам отвечал за безопасность своего товара. Знания ремесленника, его относи- тельно стабильный и надежный доход ставили его на более высокую по сравнению с крестьянином социальную ступеньку. Профессиональные знания и опыт, являясь источниками дохода и престижа, передавались по наследству детям и ученикам наравне с материальными ценностями. Таким образом, проблема управления качеством решалась самим производителем под воздействием общества.

С развитием производительных сил возрастала потребность в несельскохозяйственных товарах. Ремесленное производство, неспособное удовлетворить возрастающие потребности, вытеснялось промышленностью. Преуспевающему промышленнику уже некогда было самому производить продукцию, появилась необходимость в найме работников и разделении труда.

С появлением наемных работников актуальной стала проблема управления качеством продукции. Если ремесленник сам встречался с покупателями своего товара, то до работника мнение потребителя должен был донести хозяин предприятия. Самый простой метод — заставить делать так, как считает необходимым хозяин. Такой подход к управлению мог осуществляться только в условиях бесправия рабочих. Распространение машин усугубило в этом отношении положение рабочих и не изменило подход к управлению качеством.

Другая ситуация сложилась в Новом Свете во второй половине XIX в. Активное освоение нового континента сопровождалось развитием рынка. Ограничения природных ресурсов, характерные для Европы, здесь не сдерживали развитие зарождающейся промышленности. Единственным дефицитным ресурсом были квалифицированные рабочие руки. Вольнолюбивые переселенцы не жаждали попасть в «промышленное рабство», поэтому для управления предприятиями потребовались совершенно иные методы.

Второй причиной, делающей невозможным применение старых методов управления, стала возрастающая сложность изделий. Если простую («черную») работу можно заставить делать с помощью плетки, то ответственную — нельзя.

Выход предложил американский инженер Фредерик Тейлор. Он разделил процесс производства на последовательность относительно простых операций. При этом операции выделялись так, чтобы большинство из них могли выполнять неквалифицированные рабочие, а результат можно было легко оценить. Теперь хозяин не боялся нанимать на работу неквалифицированных людей. В договоре четко определялись обязанности работника и зависимость оплаты труда от уровня их выполнения. Организация такой системы управления на предприятии требовала серьезной подготовки производства, пересмотра технологий и изменения характера отношений между работодателем и наемными рабочими. Необходимость сопряжения и синхронизации множества технологических операций потребовала документирования процедур и введения производственных стандартов.

Фактически система «научной организации труда» Тейлора («тейлоризм») стала следующим шагом на пути специализации производства и его демократизации, что позволило резко повысить производительность труда и управляемость производственных процессов. Многие принципы этой системы легли в основу организации производства на современных предприятиях.

Управление качеством началось с контроля готовой продукции. Системой Тейлора был создан стройный механизм управления качеством каждого изделия. Она устанавливала требования к качеству продукции в виде шаблонов (интервалов допусков), называемых проходными и непроходными калибрами. Контроль осуществлялся специалистами (инспекторами). Этой системой было введено деление продукции на качественную и дефектную.

Достижение высокого качества продукции при организации труда по системе Тейлора неразрывно связано с внедрением стандартов, развитием стандартизации. Чтобы обеспечить взаимодействие множества исполнителей, каждый из которых выполняет лишь одну небольшую операцию, необходимо написать четкие инструкции и хорошо продумать организацию работ. Затраты на это окупаются с лихвой. Затем можно организовать поточное производство, изготавливая однотипные взаимозаменяемые детали и собирая из них готовые изделия. При благоприятной конъюнктуре предприниматель в состоянии быстро расширить производство путем дополнительного приема рабочих и ознакомления их с инструкциями. Предприятие может передать заказ на изготовление нужных деталей другой фирме и быть уверенным, что детали будут точно соответствовать изготавливаемым изделиям. Технологическая инструкция превращается во внутренний закон — стандарт предприятия. Стандарт позволяет оценивать качество не только готовой продукции, но и отдельных узлов, деталей. Для этого не нужен потребитель, главное, чтобы изделие соответствовало требованиям стандарта.

Развитие стандартизации позволило решить множество проблем унификации, специализации и кооперации производства. Представление о качестве товара как о соответствии его характеристик требованиям стандарта надолго стало господствующим.

Во всех перечисленных подходах предполагалось, что качество изделия зависит в основном от старательности рабочих, его изготавливающих. Однако при повышении сложности изделий и технологий их производства качество и стабильность все больше зависят от управляемости процесса производства. Впервые на это обратил внимание сотрудник Bell Laboratory Вальтер Шухарт. Он занимался разработкой и эксплуатацией линейных усилителей. Эти достаточно сложные изделия нужно было в буквальном смысле закапывать в землю для поддержания необходимого уровня сигнала в телефонной линии. Стоимость самого изделия была ниже, чем затраты, вызываемые необходимостью его замены. Поэтому надежность изделия играла первостепенную роль.

По мере усложнения продукции и производства встала проблема сокращения трудозатрат на контроль качества и повышения эффективности контроля. Решению этой проблемы способствовали методы контроля качества, базирующиеся на математической статистике. Появилась возможность оценки качества методом выборочного контроля. Суть выборочного контроля заключается в оценке качества всей партии продукции на основе оценки качества ее определенной части — выборки.

В 1924 г. В. Шухартом был предложен метод диаграмм, получивший название «Контрольные карты Шухарта», позволивший отделить обычные причины отклонений от важных, особых причин, которые необходимо устранять.

Изучая причины отказов, Шухарт заметил, что большинство из них связано не с качеством изготовления объекта, а с устойчивостью процесса производства. Анализируя причины, приводящие к отклонениям процесса от заданной траектории, он разделил их на

два класса:

общие — неуправляемые, случайные, природные (внутренние, присущие процессу) факторы; таких причин, как правило, много, вклад каждой из них может быть невелик, но суммарное действие существенно; они определяют масштаб изменчивости нормально

идущего процесса;

особые — несоответствие выполняемых операций технологическим инструкциям, отклонения в качестве сырья, сбои в управлении и т. д.

Как правило, общие причины вызывают хаотические отклонения от заданной траектории, а особые носят регулярный характер. Исследуя статистический характер отклонений реального процесса, можно оценить степень его управляемости и перспективы повышения управляемости.

Обобщая свои исследования, Шухарт разработал концепцию статистического управления качеством. Согласно этой концепции производство продукции рассматривается как процесс, подверженный случайным и не вполне случайным колебаниям, а управление им — как деятельность, при которой акцент делается на уменьшение вариаций, случайных отклонений характеристик от намеченных.

Стратегия управления качеством по этой концепции — исключение особых причин вариаций и снижение влияния общих причин.

Инструменты управления — контрольные карты, статистический (инженерный) анализ, диаграммы Парето и Исикавы.

Критерий качества — статистическая устойчивость (стабильность) процесса производства.

Так как основным источником несоответствий являются вариации процессов, Шухарт предлагает отказаться от поисков виноватых и сосредоточиться на выявлении причин несоответствий, найти дефект (несоответствие).

Еще один вывод из концепции статистического управления качеством — изменение отношения к персоналу. Персонал должен быть заинтересован в своевременном выявлении несоответствий и при этом уверен в отсутствии негативных для себя последствий таких решений. У каждого процесса должен быть хозяин — определенное лицо, которому вменяется в обязанность ответственность за правильное, надежное функционирование процесса с минимумом вариации. Ответственный должен иметь мотивировку к тому, чтобы процесс был устойчив, и вариации снижались. Вид мотивации существенно зависит от общих принципов управления, принятых в организации (денежное вознаграждение, моральное поощрение и т.д.). Таким образом, именно хозяин процесса становится заказчиком по отношению к технологам, разработчикам и работникам ОТК.

Работы Шухарта послужили начальной точкой переворота представлений о качестве и способа его обеспечения.

Сегодня ситуация на белорусских предприятиях такова, что большинство процессов неустойчивы, в них присутствуют вариации, обусловленные особыми причинами, которые технически могли быть легко устранены. Но этого чаще всего не происходит. Внедрение статистического управления качеством может оказать большую пользу, однако для этого необходимо изменить производственные отношения.

Понимание того, что большинство причин несоответствий вызвано несовершенством процесса производства, позволило по-другому взглянуть на роль управления в обеспечении качества. Прежде внимание акцентировалось на технологии производства. Но в реальной жизни качество продукции в большей степени определяется качеством сырья и отношениями с поставщиками, моральным климатом в коллективе и распределением ответственности между руководителями, наличием достоверной информации и многими другими причинами, не связанными непосредственно с технологическим процессом.

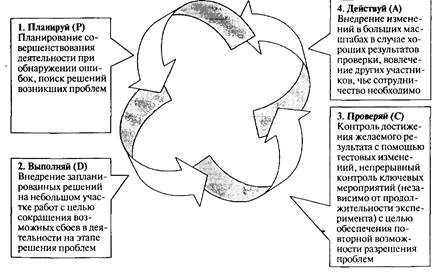

Последователь Вальтера Шухарта Эдвард Деминг предложил взглянуть на вопрос системно. Процедуру управления качеством он представил в виде замкнутой последовательности четырех действий — цикла Деминга: планирование, выполнение, проверка и корректировка (PDCA) (рис. 1).

В 50-х годах (XX в.) Э. Деминг и Д. Джуран разработали программы, которые сегодня называют философией обеспечения качества.

Принципы Деминга можно выразить в следующих тезисах.

1. Обеспечьте постоянство целей в повышении качества продукции и услуг. Общая конечная цель — стать конкурентоспособным предприятием, остаться в бизнесе и сохранить рабочие места. Не отступайте от достижения установленных производственных целей в области поэтапного и постоянного улучшения качества продукции и услуг. Изменение этим целям в угоду сиюминутным управленческим задачам ведет к серьезным потерям.

2. Чтобы добиться стабильности работы предприятия, применяйте новую философию качества. Руководители должны определить свои задачи и стать лидерами в осуществлении изменений.

Рисунок 1 - Цикл Деминга

3. Преодолейте зависимость от сложного технического контроля. Это означает, что необходимо понять процессы настолько хорошо, чтобы быть в состоянии предсказывать конечное качество. Для этого нужно понять источники вариабельности процессов и работать в направлении снижения их числа.

4. Прекратите попытки строить долговременную стратегию на основе демпинговых цен. Переосмыслите практику материально-технического снабжения. Сокращайте число поставщиков: работа с поставщиками на долгосрочной основе, построенная на лояльности и доверии, позволяет снизить риск в отношении закупаемых сырья и материалов, а следовательно, и конечного продукта. Привлечение поставщиков к сотрудничеству при разработке инновационных продуктов позволит добиться их высокого качества.

5. Постоянно совершенствуйте систему производства и обслуживания. Каждый работник предприятия должен в соответствии с планом участвовать в цикле «планируй—выполняй—проверяй— действуй*.

6. Создайте эффективную и постоянную систему подготовки рабочих кадров, вводите современные методы обучения.

7. Организуйте систему эффективного руководства, а не надзора, помогайте подчиненным делать работу с меньшими усилиями, воспитывайте у них чувство гордости за собственное мастерство.

8. Используйте эффективные методы общения с сотрудниками, исключите из отношений страх и недоверие. Страх ошибки и наказания заставляет встать на позицию «угодить боссу», приводит к прекращению генерации идей. Из него произрастает страх предоставить информацию, что ведет к сокрытию данных, которые могли бы помочь в идентификации и решении проблем, способствует фабрикации цифр, приятных руководству, и сопровождается увеличением вариабельности процессов. Страх незнания проявляется в организациях, где менеджеры стремятся контролировать все и вся в своей области деятельности, в результате утрачивают понимание роли подразделения. Страх контроля зарождается в тех организациях, где работа руководителя рассматривается как контрольна людьми, а не за процессами. Это приводит к достижению целей одних подразделений за счет других, уничтожает мотивацию к труду у рабочей силы. Страх перемен служит препятствием на пути к совершенствованию процессов.

Страхи создают атмосферу, в которой затемняются данные о проблемах, ошибках, дефектах. А без точной информации невозможно описать или измерить вариации и, следовательно, снизить их или исключить. Страх парализует рабочую силу, которая могла бы активно способствовать снижению вариабельности.

9. Уничтожайте разобщенность подразделений предприятия,

поощряйте их сотрудничество.

10. Исключите лозунги, плакаты, увещевания «рабочих масс». Рабочие —это творческие, думающие люди. Нет нужды мотивировать их деятельность таким, например, лозунгом, как «ноль дефектов». Освобожденные от давления сверху, работники сами начнут считать дефекты, и будут пытаться их устранить.

11. Отказывайтесь от жестких производственных норм. При установлении норм предполагается, что время, необходимое для выполнения работы, или количество работы, выполняемое за час, — одно и то же для всех людей при всех обстоятельствах. Однако это не так. Жесткие производственные нормы приводят к отказу рассматривать и планировать варианты.

12. Устраняйте моменты, мешающие персоналу гордиться своей работой, не заставляйте его использовать некачественное сырье и материалы, не требуйте работать на плохо функционирующих станках. Устраняйте препятствия, мешающие управленцам гордиться своей квалификацией. Отвергайте системы рейтинга деловых качеств: рейтинги разрушают мотивацию к труду, противопоставляют людей друг другу, подавляют инициативу.

13. Разработайте всеобщую программу повышения квалификации и создайте каждому члену трудового коллектива условия для самосовершенствования, полного использования его потенциала. Людям изначально свойственно стремление делать работу хорошо, надо помогать им в этом.

14. Ясно определите обязанности высшего руководства по постоянному улучшению качества продукции и услуг.

Как видно, тезисы Деминга направлены на гуманизацию политики предприятия в отношении качества.

Любая работа — процесс, в ходе которого люди трансформируют полученное от поставщиков сырье в результаты, предлагаемые потребителю. В бизнесе создается система взаимозависимых потоков, цель которых — удовлетворить или превзойти ожидания потребителей. Задача управленцев состоит в оптимизации этой системы.

Предприятия не должны стремиться к быстрой отдаче от инвестиций и к максимизации доходов отдельных составляющих. Выживаемость на рынке определяется не аккумуляцией доходов, а инновациями, исследованиями, совершенствованием системы в целом. Чтобы оптимизировать систему, менеджеры должны понимать природу вариаций и прийти к логическому результату: следует управлять процессами, а не людьми. Снижение рисков лежит в основе непрерывного бесконечного процесса совершенствования.

Д. Джураном предложена так называемая «Карта планирования качества», состоящая из следующих шагов.

1. Выявить потребителя.

2. Определить запросы потребителя.

3. Адаптировать эти запросы к возможностям предприятия, определить, в какой мере они совпадают с интересами предприятия («перевести запросы на язык производителя»).

4. Разработать продукт, который может отвечать этим запросам.

5. Оптимизировать характеристики продукта так, чтобы он отвечал как запросам потребителя, так и интересам предприятия.

6. Разработать процесс производства продукта.

7. Оптимизировать процесс.

8. Проверить, может ли оптимизированный процесс обеспечивать производство продукта при существующих условиях.

9. Запустить процесс производства.

Управление качеством — это три ориентированных на качество универсальных процесса, «триада качества»: планирование; контроль; улучшение.

Каждый процесс состоит из элементов в неизменной последовательности.

Планирование качества:

выявление потребителей, как внешних, так и внутренних; определение их потребностей;

разработка продукта, отвечающего выявленным потребностям (под продуктом понимают и товары, и услуги);

установление целей (задач) качества, которые соответствуют потребностям как покупателей, так и поставщиков, и требуют минимальных затрат;

разработка процесса, позволяющего производить продукт необходимого качества;

доказательство возможностей процесса, то есть его соответствия целям качества при действующих (оперативных) условиях. Контроль качества:

выделение предметов, подлежащих контролю, то есть определение того, что нужно контролировать; выбор единицы измерения; установление видов измерений; установление стандартов характеристик; измерение реальных параметров;

анализ различий в реальных и стандартных параметрах; устранение различий.

Улучшение качества:

обоснование необходимости улучшений;

анализ специфических проектов улучшений;

организация руководства проектами;

организация диагностики по раскрытию причин несоответствия стандартам;

проведение диагностики с целью поиска причин отклонений;

предоставление рецептов исправления положения;

обоснование эффективности рецептов при действующих условиях;

обеспечение контроля для поддержки улучшений.

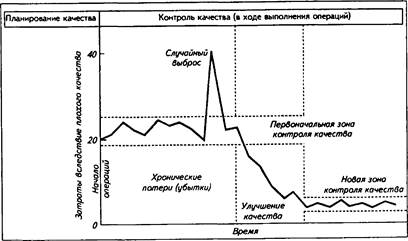

Эти универсальные процессы взаимодействуют следующим образом (рис. 2).

Рисунок 2 - Триада качества

Отправной точкой служит планирование качества, то есть процесса, с помощью которого можно достичь поставленных целей при действующих условиях. Предметом планирования может быть любой процесс: офисный — создание документов; инженерный — разработка продукта; технологический — производство товаров; сервисный — ответ на запросы потребителей.

Спланированный процесс передается исполнителям. Их задача — выполнять его с оптимальной эффективностью. В нашем случае (см. рис. 2) из-за недостатков планирования процесс в начале функционирует при высоком уровне хронических потерь (убытков), то есть при планировании не удалось исключить потери. Поскольку хронические потери присущи процессу, исполнители не в состоянии избавиться от них. Вместо этого они вводят контроль качества, чтобы удержать потери на существующем уровне. Если происходит ухудшение положения («случайный выброс»), начинается поиск причин аномального отклонения. После определения причин и организации корректирующих мер процесс снова попадает в зону, задаваемую ограничениями контроля качества.

После принятия особых мер хронические потери падают до более низкого уровня. Такое падение — результат целенаправленных действий руководства. Новая зона контроля качества входит в систему ответственности менеджеров. Процесс улучшения качества накладывается на процесс его контроля, но не заменяет его.

Концепция «триады качества» аналогична концепции стратегического планирования бизнеса, с которой знакомы руководители предприятий. Нужно ввести ее в структуру планирования бизнеса.

Весьма полезной в сфере управления качеством может быть функция потерь Тагути, по сути близкая концепции Шухарта.

«Методы Тагути» — комплекс методов, направленных на разработку конкурентоспособной продукции. Включают следующие элементы.

1) Учет суммарных потерь общества. К потерям общества можно отнести: вредное воздействие товара, несоответствие требованиям пригодности и т. д. Цель управления качеством состоит в сокращении суммарных общественных затрат, а эффективная программа управления качеством дает обществу больше, чем затраты на ее реализацию.

2) Снижение затрат с одновременным улучшением качества. Уровень качества в значительной степени определяет продажную цену продукции. В условиях конкуренции необходимо постоянное улучшение качества и снижение затрат.

3) Непрерывное уменьшение отклонений качественных характеристик продукции от заданных значений.

4) Учет потерь потребителей (финансовых, физических, моральных). Потери потребителей приблизительно пропорциональны квадрату отклонений рабочих характеристик от заданных значений.

5) Качество закладывается в процессе разработки и производства. Процессы проектирования, разработки технологического процесса и производства, особенно точки переходов между ними — определяющие для качества продукции. Влияние несовершенства производства на продукцию определяется на стадии разработки технологического процесса, поэтому на этой стадии можно снизить потребность в контрольных операциях и соответственно затраты.

6) Сокращение отклонений рабочих характеристик. Предложен трехступенчатый подход к определению номинальных значений и допустимых отклонений параметров продукции (процесса), включающий проектирование системы, параметров и расчет допустимых отклонений.

7) Использование статистически планируемых экспериментов. Разработаны специальные матричные методы экспериментов, позволяющие идентифицировать параметры продукта или процесса, влияющие на снижение отклонений.

Передовой опыт в области системного подхода к качеству продукции накапливался в промышленно развитых странах. Были разработаны различные модели систем управления качеством продукции. Наибольший интерес представляют модели Фейгенбаума, Эттингера—Ситтига и Джурана.

Эти системы можно представить графически.

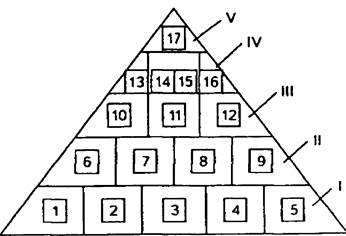

Модель Фейгенбаума — это треугольник, разделенный горизонтальными линиями на 5 уровней, вертикальными — на 17 функций (рис. 3).

Рисунок 3 - Модель Фейгенбаума

I уровень — подготовка к проектированию: 1 — выбор методов контроля качества; 2 — оценка качества продукции различных поставщиков; 3 — разработка планов приема материалов и оборудования; 4 — контроль измерительных приборов; 5 — предварительная оптимизация затрат на качество.

II уровень — проектирование системы обеспечения качества: 6 — планирование системы обеспечения качества; 7 — испытание образцов изделий, определение уровня их надежности; 8 — оценка эффективности различных методов контроля; 9 — анализ стоимости затрат на обеспечение качества.

III уровень — этап активизации системы: 10 — разработка технологии контроля качества; 11 — обратная связь и контроль качества; 12 — разработка системы информации о качестве продукции.

IV уровень — этап реализации системы по стадиям: 13 — контроль новых проектов; 14 —входной контроль материалов; 15 — контроль качества производственных процессов; 16 —анализ и улучшение производственных процессов.

V уровень — завершающий: 17 — комплексный контроль качества.

Основу концепции обеспечения качества при реализации модели Фейгенбаума составляют два положения: потребитель должен получать только годную продукцию; основные усилия следует направлять на итоговый контроль качества. Реализация данной концепции привела к резкому возрастанию затрат на контроль качества, так как цели повышения эффективности производства и улучшения качества продукции противоречивы, то есть не могут одновременно достигаться. Это противоречие удается ослабить с помощью статистических методов, которые позволяют сосредоточить усилия не на конечном контроле качества, а на контроле технологических процессов.

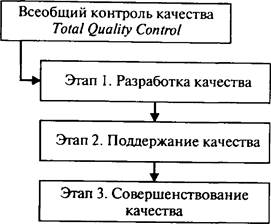

А. Фейгенбаумом предложена также модель Всеобщего контроля качества — Total Quality Control (TQC) (рис. 4) и определено понятие стоимости качества. Под управлением качеством Фейгенбаум подразумевает процесс, включающий четыре следующих шага.

1. Установление стандартов качества.

2. Оценка соответствия продукции и услуг стандартам.

3. Реакция на превышение стандартов.

4. Планирование улучшения стандартов.

Рисунок 4 - Модель всеобщего контроля качества

Управление качеством рассматривается как вмешательство во все фазы производственного процесса.

Концепция обеспечения качества следующего этапа развития включала также положения: потребитель должен получать только годную продукцию, то есть соответствующую стандартам, важным методом обеспечения качества является выбраковка, основные усилия следует сосредоточить на управлении производственными

процессами, обеспечивая увеличение процента выхода годных изделий. При управлении качеством стали учитывать внешние факторы деятельности предприятия, в первую очередь покупательский спрос.

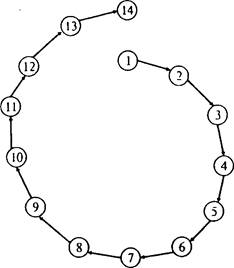

Модель Эттингера—Ситтига, разработанная специалистами Европейской организации по контролю качества (ЕОКК) — это круг, разделенный на секторы, каждый из которых представляет определенный этап работы. Данная модель учитывает влияние спроса на качество продукции, предусматривает изучение рынков сбыта (рис. 5).

Рисунок 5 - Модель Эттингера—Ситтига

Модель Эттингера—Ситтига в отличие от модели Фейгенбаума учитывает необходимость управлять функциональным качеством, влияние спроса на качество продукции, так как первый этап каждого цикла управления качеством — изучение спроса.

Дальнейшее развитие модели систем управления качеством продукции нашли в трудах американского специалиста Джурана.

Модель Джурана — восходящая спираль, отображающая непрерывность процесса формирования и улучшения качества продукции. Модель предусматривает постоянное изучение спроса и эксплуатационных показателей качества, что обусловливает ориентацию производства на требования потребителей и рынок сбыта (рис. 6).

Рисунок 6 - Модель Джурана

Расшифровывается модель следующим образом:

1 — обследование рынка; 2 — составление проектных заданий для изготовления изделий нового соответствующего запросам потребителей качества; 3 — проектно-конструкторские работы; 4 — составление технических условий для производственных процессов; 5 — разработка технологии и подготовка производства; 6 — приобретение материалов, комплектующих изделий, технологического оборудования, инструмента и организация связи с поставщиками; 7 — изготовление инструментов, приспособлений и контрольно-измерительных приборов; 8 — производство; 9 —- технический контроль в процессе производства; 10 — технический контроль готовых изделий; 11 — испытание рабочих характеристик изделия; 12 — сбыт; 13 —техническое обслуживание в процессе использования по назначению; 14 — обследование рынка.

Отличительная особенность модели — ориентация на постоянное совершенствование процессов и результатов труда во всех подразделениях, контроль качества процессов, а не продукции, предотвращение возможности допущения дефектов, тщательные исследования и анализ возникающих проблем по принципу восходящего потока, то есть от последующей операции к предыдущей. Системой культивируется принцип: «Твой потребитель—исполнитель следующей производственной операции». Ею закрепляется ответственность за качество труда за непосредственным исполнителем. Предполагается активное использование человеческого фактора, развитие творческого потенциала рабочих и служащих.

Модель сориентирована на маркетинговую концепцию производственно-коммерческой деятельности предприятия, предусматривает постоянное изучение спроса на рынке сбыта и эксплуатационных показателей качества продукции. При этом цикл управления качеством начинается и заканчивается обследованием рынка.

Приведенные модели стали основой детальной разработки в ведущих странах систем управления и обеспечения качества продукции. Положительный опыт нашел отражение в международных стандартах ИСО 9000, устанавливающих требования к системам качества.

В соответствии со стандартом ИСО 9004-1 жизненный цикл продукции включает 11 этапов, которые представляют в виде «Петли качества» (рис. 7).

Рисунок 7 - Петля качества продукций

Обеспечение качества продукции — совокупность планируемых и систематически проводимых мероприятий, создающих необходимые условия для выполнения каждого этапа петли качества.

На рис. 8 приведена «Петля качества услуги» (ИСО 9004-2). Она представляет собой специфическую модель управления качеством. Услугу рассматривают как разновидность продукции. Следует различать понятия «услуга» и «предоставление услуги». Услуга — это итог непосредственного взаимодействия поставщика и потребителя и внутренней деятельности поставщика по удовлетворению потребностей потребителя, а предоставление услуги — деятельность поставщика, необходимая для обеспечения

услуги.

Таким образом, в процессе развития систем управления качеством в фокусе последовательно находились сначала контроль качества, затем разрабатываемая продукция, процесс ее создания и наконец — вся система. Управление качеством продукции должно стать подсистемой управления предприятием.

Система управления качеством продукции представляет собой совокупность управленческих органов и объектов управления, мероприятий, методов и средств, направленных на установление, обеспечение и поддержание высокого качества.

Рисунок 8 - Петля качества услуги

Система управления качеством состоит из следующих элементов.

1. Политика в области качества, организация работы.

2. Система документации и планирования.

3. Документация требований, определение возможностей их

выполнения.

4. Качество во время разработки (планирование, компетентность, документация, проверка, результат, изменения).

5. Качество во время закупок (документация, контроль).

6. Маркировка изделий и возможность ее контроля.

7. Качество во время производства (планирование, инструкции, квалификация кадров, контроль).

8. Проверка качества в процессе производстве (входные проверки, межоперационный контроль, окончательный контроль, документация испытаний).

9. Контроль за испытательными средствами.

10. Корректирующие мероприятия.

11. Качество при хранении, перемещении, упаковке, отправке.

12. Документирование качества.

13. Внутрифирменный контроль за системой поддержания качества.

14. Обучение.

15. Применение статистических методов.

16. Анализ качества и система принимаемых мер.

Контролируемые показатели качества устанавливаются в зависимости от специфики продукции.

Дата добавления: 2015-11-18; просмотров: 6460;