Электронные системы управления топливопадачей бензиновых двигателей. Датчики основных систем управлением двигателя.

Измерители расхода воздуха

|

В измерителе расхода воздуха (рис. 1) воздушный поток воздействует на измерительную заслонку 2, закрепленную на оси в специальном канале. Воздействие воздушного потока на измерительную заслонку 2 уравновешивается пружиной. Демпферная камера 3 с пластиной 4, выполненная как одно целое с измерительной заслонкой 2, служит для гашения колебаний, вызванных пульсациями воздушного потока и динамическими воздействиями, характерными для движущегося автомобиля. На входе в измеритель расхода воздуха встроен датчик 7 температуры воздуха, поступающего в двигатель. Недостатком этого измерителя расхода воздуха является наличие подвижных деталей.

Рис. 2. Термоакемометрический измеритель расхода воздуха системы "LH-Jetrooic":

1 - прецизионный резистор; 2 - платиновая нить (измерительный элемент); 3 -термокомпенсационный пленочный резистор; 4 - стабилизирующие решетки; 5 -пластмассовый корпус; б — внутренний измерительный канал, в котором располагаются элементы I, 2, 3 (показаны в увеличенном виде)

Однако ионизационные, ультразвуковые, вихревые и термоанемометри-ческого типа измерители расхода воздуха подвижных деталей не имеют.

Термоанемометрический измеритель расхода воздуха для системы впрыска топлива "LH-Jectronic" представляет собой автономный блок, устанавливаемый во впускном трубопроводе двигателя. Наиболее ответственной частью термоанемометрического измерителя является внутренний измерительный канал б (рис. 2), состоящий из пластмассовых обойм, которые окружают несущие кольца. В кольцах расположены нагреваемая платиновая нить 2 диаметром 100 мкм и термокомпенсационный пленочный резистор 3. Корпус 5 имеет камеру для размещения электронного блока, который поддерживает постоянным перепад температур нити и потока на уровне 150 °С путем регулирования силы тока измерительного моста. Выходным параметром измерителя расхода воздуха служит падение напряжения на прецизионном резисторе /. На входе и выходе канала 6 измерителя расхода воздуха установлены защитные сетки, которые одновременно выполняют функции стабилизирующих элементов.

На рис. 3 показан автомобильный термоанемометрический измеритель расхода воздуха с пленочным чувствительным элементом на твердых керамических подложках.

Рис. 3. Термоанемометрическнй измеритель

Рис. 3. Термоанемометрическнй измеритель

расхода воздуха с пленочным чувствительным элементом:

/ - корпус; 2 - датчик температуры воздуха; 3 - стабилизирующая решетка; 4 - внутренний измерительный канал; J - чувствительный элемент; 6 — электронная

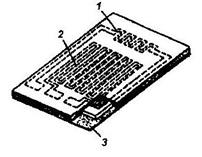

Рис. 4. Металлополимерный чувствительный элемент:

Рис. 4. Металлополимерный чувствительный элемент:

|

/ - измерительный терморезистор; 2 -термокомпенсационный резистор; 3 — полиамидный изоляционный материал

Чувствительный элемент включает измерительный / и термокомпенсационный резисторы 2 (рис. 4). Пластмассовая рамка с чувствительным элементом размещается в патрубке измерителя расхода воздуха. Температура перегрева измерительного терморезистора - 70 °С поддерживается с помощью электронной схемы управления.

Термоанемометрический измеритель расхода воздуха на основе металлополимерных чувствительных элементов приведен на рис. 5. Рабочая решетка металлополимерного чувствительного элемента (рис. 6) изготовляется из фольги методом фотолитографии. Чувствительный элемент содержит измерительный и термокомпенсационный резисторы.

Измерители расхода топлива

Информация о расходе топлива на автомобиле необходима как для бортовых систем контроля, так и для адаптивных систем управления двигателем.

В электромеханических измерителях расхода топлива турбинного типа (тахометрические) считывающим элементом при определении частоты вращения турбин является светодиод инфракрасного излучения и фоторезистор. В измерителе расхода топлива предусмотрены демпфирующее устройство для гашения пульсаций потока, системы для удаления воздушных пробок из потока топлива, а также система термокомпенсации.

В одном из вариантов теплового измерителя расхода топлива датчик представляет собой четыре терморезистора, соединенных в мостовую схему и размещенных по периферии тонкой квадратной подложки. Поток топлива омывает терморезисторы и в большей степени охлаждает те из них, которые расположены перпендикулярно потоку. В диагонали моста возникает разностный сигнал, фиксирующий расход топлива.

В системах впрыскивания следует учитывать количество топлива, поступающего от форсунок или стабилизатора давления обратно в топливный бак, влияние на показания измерителей пульсаций потока топлива и вибрации двигателя.

Датчики давления

Датчики давления, в которых в качестве чувствительного элемента используется мембрана 3 (рис. 7, а), имеют существенные недостатки: наличие механических элементов и сравнительно большое число звеньев в цепи передачи информации, что отрицательно влияет на точность и надежность измерительной системы.

В бесконтактных индуктивных датчиках давления (рис. 7, б) при перемещении чувствительного элемента изменяются воздушный зазор в магнитопроводе, его магнитное сопротивление и индуктивность

катушки, которая включена в измерительный мост. При разбалансировке моста появляется электрический сигнал, поступающий в блок управления.

Применение микроэлектронной технологии позволило перейти к полностью статическим конструкциям датчиков. На рис. 7, в показан интегральный датчик давления с полупроводниковыми тензоэлементами.

Датчики температуры

В автомобильных системах контроля в качестве датчиков температуры широко используются полупроводниковые терморезисторы, размещаемые в металлическом корпусе с разъемом для включения датчика в измерительную цепь.

В системах управления находят применение более совершенные типы датчиков температуры, обладающие стабильностью и технологичностью, малым технологическим разбросом номинального сопротивления, высокой инерционностью, а также простотой конструкции. Это интегральные датчики температуры, представляющие собой однокристальные термочувствительные полупроводниковые элементы с периферийными схемами (усилители и т.д.). Выходным сигналом датчика является напряжение. К таким датчикам относятся датчики на основе термочувствительных ферритов и конденсаторов, в которых используются эффект влияния температуры на магнитную и диэлектрическую проницаемость. Однако из-за сложности конструкции они нетехнологичны.

По разным причинам (нетехнологичность, сложность конструкции, высокая стоимость и т.д.) на автомобилях пока не находят применение термоэлектрические датчики, датчики на основе кварцевых резонаторов и многие другие.

Датчики положения и перемещения

Для определения положения дроссельной заслонки и угловой скорости и (перемещения) коленчатого вала применяют датчики контактного типа.

Основой потенциометрического датчика является пленочный резистор с несколькими контактными дорожками, с которыми контактируют упругие токосъемные элементы. Токосъемные элементы связаны с осью датчика и перемещаются вместе с ней. Токосъемные элементы обеспечивают получение сигналов о резком открытии дроссельной заслонки, режиме холостого хода двигателя, положении дроссельной заслонки (полном ее открытии или близком к этому).

Основные требования к датчику положения дроссельной заслонки: долговечность и стабильность работы при отсутствии дребезга контактов. Эти требования выполняются за счет подбора износостойких материалов дорожек и контактных площадок токосъемных элементов.

Электромеханические датчики контактного типа не имеют недостатков бесконтактных датчиков, в частности оптоэлектронных датчиков с кодирующим диском. Разрешающая способность кодирующего датчика может быть меньше 10 угла его поворота за счет применения прецизионных кодирующих дисков с прорезями или прозрачными площадками и оптических или фотоэлектрических устройств. По разным сторонам кодирующего диска установлены источники света и фоточувствительные элементы (обычно фотодиоды). При его вращении свет попадает на определенную комбинацию фотодиодов (фотоэлементов), что позволяет однозначно определять угол поворота диска.

|

Индуктивные датчики перемещения в электронных системах управления двигателем используются в основном для измерения частоты вращения коленчатого или распределительного валов. Они предназначены также для определения верхней мертвой точки (ВМТ) первого цилиндра или другой специальной метки, служащей началом отсчета с целью синхронизации функционирования системы управления рабочим процессом двигателя.

Индукционная катушка такого датчика размещена вокруг постоянного магнита, полюс которого со стороны, обращенной к объекту вращения, например, к зубчатому венцу маховика, имеет магнитопровод из магнитомягкого материала. Магнитопровод установлен с небольшим зазором относительно зубьев вращающегося зубчатого венца маховика.

При перемещении зубьев относительно магнитопровода величина зазора А между ними меняется (рис. 8). Это вызывает изменение магнитной индукции и появление двухполярного электрического импульса в индукционной катушке. Две пикообразных полуволны импульса расположены симметрично относительно оси, проходящей через нулевую точку, а нулевая точка соответствует центру каждого зуба, что позволяет с большой точностью определить их положение.

Амплитуда выходного сигнала датчика зависит от размера воздушного зазора между магнитопроводом и маркерным зубом и от скорости

изменения магнитной индукции, на которую влияет скорость перемещения зуба.

Индуктивные датчики относятся к числу наиболее надежных датчиков в электронных системах управления автомобильных двигателей (рис. 9).

Конструкции датчиков детонации отличаются большим разнообразием, кроме того, они имеют разные принципы работы, так как возможно большое число признаков проявления детонации.

Наиболее распространен способ определения детонации с помощью пьезокварцевого вибродатчика (рис. 10), все элементы которого крепятся к основанию /, выполненному из титанового сплава. Пьезоэлектрический преобразователь состоит из двух включенных параллельно кварцевых пьезоэлементов. При возникновении детонации (вибрации) инерционная масса 3 воздействует на пьезоэлементы 2 с соответствующими частотой и усилием. В результате пьезоэффекта появляется переменный сигнал, который снимается с кварцевых пластин с помощью выводов из латунной фольги 4.

Датчики кислорода (А-зонды)

Известны два типа датчиков кислорода. В одном из них чувствительным элементом является диоксид циркония Zr02, во втором -диоксид титана Ti02. Оба типа датчиков реагируют на парциальное давление кислорода.

Циркониевый датчик (рис. 11) имеет два электрода - внешний 4 и внутренний 5. Электроды, выполненные из пористой пластины или ее сплава, разделены слоем твердого электролита. Электролитом является диоксид циркония Zr02 с добавлением оксида иттрия У20з для повышения ионной проводимости. Среда, окружающая внутренний электрод, имеет постоянное парциальное давление кислорода. Внешний электрод омывается потоком отработавших газов в выпускной системе двигателя с переменным парциальным давлением кислорода.  проводимость твердого электролита, возникающая вследствие разности парциальных давлений кислорода на внешнем и внутреннем электродах, обусловливает появление разности потенциалов между ними.

проводимость твердого электролита, возникающая вследствие разности парциальных давлений кислорода на внешнем и внутреннем электродах, обусловливает появление разности потенциалов между ними.

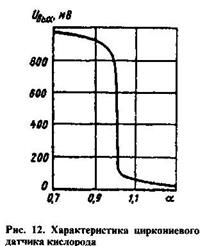

При низком уровне парциального давления кислорода в отработавших газах, когда двигатель работает на обогащенного состава горючей смеси (при коэффициенте избытка воздуха а > 1) датчик как гальванический элемент генерирует высокое напряжение (700-1000 мВ). При переходе на обедненного состава горючую смесь (а < 1) парциальное давление кислорода в отработавших газах заметно увеличивается, что приводит к резкому падению напряжения Свых на выходных выводах датчика -до 50-100 мВ. Такое резкое падение напряжения на выходе датчика (рис. 12) при переходе от обогащенного к обедненному составу горючей смеси позволяет определигь ее стехиометрический состав с погрешностью не более 0,5 %.

Конструкция датчика кислорода на основе диоксида циркония Zr02 показана на рис. 13.

Принцип работы датчика кислорода на базе диоксида титана ТЮ2 (рис. 14) основан на изменении электропроводности ТЮ2от парциального давления кислорода в выпускной системе. Параллельно чувствительному элементу / датчика подключен термистор для компенсации влияния температуры на сопротивление

Дата добавления: 2015-11-18; просмотров: 1266;