Теория и практика отечественного и зарубежного управления качеством

2.1. Анализ теории и практики управления качеством на отечественных предприятиях

Системно-комплексный подход к управлению качеством в нашей стране за последние 40~45 лет активно применялся и развивался в различных отраслях экономики, особенно в военно-промышленном комплексе (ВПК). Предприятия отечественной промышленности (включая оборонные отрасли) на протяжении нескольких десятилетий осуществляли практику совершенствования работ по качеству, характеризующуюся интенсивным поиском новых форм и методов их организации и управления качеством на всех уровнях.

В табл. 2 приведены данные по развитию наиболее распространенных отечественных систем управления качеством.

Таблица 2 – Эволюционное развитие отечественных систем качества

| Название системы | Время и место создания | Сущность системы | Критерий управления | Объект управления | Область применения | Достоинства системы | Недостатки системы |

| 1. БИП | 1955 г. Саратов | Строгое выполнение техноло-гических операций | Единичный: соответствие качества результата труда требованиям НТД. Обобщенный: процент сдачи продукции с первого предъявления | Качество труда индивиду-ального исполнителя. Качество труда коллектива через качество труда отдельных исполнителей | Произ-водство | Повышение персональ-ной ответствен-ности. Эффектив-ная мотивация рабочих. Создание предпосы-лок для повышения качества продукции | Ограничен-ность сферы действия (основное производ-ство). Альтерна-тивный характер оценки, не учитыва-ющий "весомость" дефектов |

| 2. СБТ | 1961 г. Львов | Высокий уровень выполнения операций всеми работни-ками | Единичный: соответствие качества результата труда установлен-ным требованиям. Обобщенный: коэффициент качества труда | Качество индиви-дуального исполнителя. Качество труда коллектива через качество труда отдельных исполнителей | Любая стадия жизнен-ного цикла продук-ции | Эффектив-ная система поощрения и санкций | Ограничен-ность сферы действия (основное производ-ство) |

| 3. КА-НАРСПИ | 1958 г. Горький | Высокий уровень конструк-ции и техноло-гической подготовки производ-ства | Соответствие качества первых промышлен-ных изделий установлен-ным требова-ниям | Качество изделия и качество труда коллектива | Конструк-торская и техноло-гическая подго-товка производ-ства, производ-ство | Повыше-ние каче-ства подго-товки про-изводства. Охват более широкой (по срав-нению с предыду-щими системами) сферы про-изводства. Сокраще-ние сроков доводки новых изделий. Повышение надежности изделия. Снижение трудоемко-сти работ | Отсутствие должной ориентации на потреби-теля |

| 4. НОРМ | 1964 г. Ярославль | Повышение техничес-кого уровня и качества изделий | Соответствие достигнутого уровня моторесурса запланиро-ванному при ступенчатом планиро-вании | Качество изделия и качество труда коллектива | Весь жиз-ненный цикл продук-ции | Увеличение ресурса изделий (ярослав-ских двигателей) | Отсутствие должной ориента-ции на потреби-теля |

| 5. КС УКП | 1975 г. Львов | Управление качеством на базе стандар-тизации | Соответствие качества продукции высшим достижениям науки и техники | Качество изделия и качество труда коллектива | Весь жиз-ненный цикл продук-ции | Создание конкурен-тоспособ-ной про-дукции с улучшен-ными качествен-ными характерис-тиками | Несистем-ный, формаль-ный подход к системе. Экономи-ческая незаинте-ресован-ность предпри-ятий |

| 6. КС УКП и ЭИР КСПЭП | 1980 г. Днепро-петровск, Краснодар | Согласо-вание качествен-ных характе-ристик продукции с затратами ресурсов. Увязка задач повышения качества продукции с задачами повышения эффектив-ности производ-ства в целом | Соотношение качественных и количе-ственных характеристик | Промышлен-ная продукция | Весь жиз-ненный цикл продук-ции. Предпри-ятие и его продук-ция | Увязка качествен-ных характе-ристик с затратами ресурсов. Увязка задач повышения качества продукции с задачами повышения эффектив-ности производ-ства в целом | Экономи-ческая незаинте-ресован-ность предпри-ятий |

Примечания: БИП — Бездефектное изготовление продукции; СБТ — Система бездефектного труда; КАНАРСПИ — Качество, надежность, ресурс с первых изделий; НОРМ — Научная организация работ по повышению моторесурса двигателей; КС УКП — Комплексная система управления качеством продукции; КС УКП и ЭИР — Комплексная система управления качеством продукции и эффективным использованием ресурсов; КСПЭП — Комплексная система повышения эффективности производства.

Раньше всех (со второй половины 1950-х гг.) на машиностроительных предприятиях г. Саратова начала свое "победное шествие" в народно-хозяйственном комплексе страны так называемая система бездефектного изготовления продукции (БИП) и сдачи ее с первого предъявления. В этой системе впервые был применен принцип количественной (квалиметрической) оценки качества труда. В соответствии с показателями БИП на предприятиях осуществлялось моральное и материальное стимулирование работников, и тем самым обеспечивалась их личная заинтересованность в качественном изготовлении продукции. Данный опыт получил широкое распространение в отечественной промышленности, а затем дальнейшее развитие за рубежом в виде системы, получившей название "ноль дефектов".

В дальнейшем некоторые авторы не совсем корректно называли эту систему управления качеством системой БИП и СБТ (системой бездефектного труда), хотя понятие СБТ прочно вошло в львовский вариант системы качества. Эффективность системы во многом определялась уровнем профессиональной подготовки кадров, для чего на предприятиях были организованы школы качества по обучению работников методам качественного изготовления и контроля качества труда. На предприятиях и в их подразделениях систематически проводились Дни качества.

Система БИП потребовала улучшения технического состояния оборудования, средств технологического оснащения (приспособлений, оснастки, режущего и измерительного инструментов), технической документации, четкой организации труда и производства. Подчеркнем, что эта отечественная комплексная система качества стала прообразом для развития других отечественных и зарубежных систем управления качеством.

Однако многолетний опыт применения саратовской системы показал, что, несмотря на ее большие достоинства, она далеко не совершенна. Эта система не давала возможности управлять качеством на стадии НИР и ОКР, разработки технологической и другой НТД (нормативно-технической документации), при реализации и эксплуатации продукции.

Не случайной поэтому была разработка Львовской системы СБТ (в развитие этой системы), получившей широкое распространение на предприятиях страны в 70-х гг. прошлого века и позволившей оценивать качество любой работы, а не только производственных подразделений предприятия.

Внедрение БИП и СБТ во многом способствовало развитию творческой, рационализаторской и изобретательской работы на отечественных предприятиях, совершенствованию организации труда, производства и управления. Оно, по сути дела, стало началом применения системно-комплексного подхода к организации работ по управлению качеством как в отечественной, так и зарубежной практике. Дальнейшие, более совершенные комплексные системы качества, по сути дела, основывались на системах БИП и СБТ.

Львовский вариант системы официально был назван Комплексной системой управления качеством продукции (КС УКП) и внедрялся на промышленных предприятиях страны на основе государственных стандартов. Эта система была усовершенствована и названа комплексной системой управления качеством работ (КС УКР), которая получила распространение на оборонных предприятиях страны, занимавших большой удельный вес в народно-хозяйственном комплексе страны. В начале 90-х гг. прошлого века более 31 тысячи отечественных предприятий полностью завершили работу по внедрению вышеназванных систем (КС УКП и КС УКР).

Как показал анализ автора, при массовом внедрении комплексных систем качества на отечественных предприятиях их руководители лично мало занимались организацией разработки и внедрения этих систем, управлением персонала в соответствии с требованиями системно-комплексного подхода и оценкой эффективности данной работы, в связи с чем многие показатели качества оценивались зачастую формально. Эффективность комплексных систем качества очень тормозили административно-командная система управления советским обществом, чрезмерная "заорганизованность" сверху и отсутствие экономической самостоятельности предприятий.

В эти годы, как правило, выпускалась неконкурентоспособная отечественная продукция, далеко не соответствующая требованиям НТД и потребителей, постоянно нарушалась технология производства, и, по сути дела, не реализовывались зафиксированные в государственных стандартах по КС УКП принципы системно-комплексного подхода к управлению качеством. Поэтому уже к середине 90-х гг. стало ясно, что для обеспечения эффективного управления качеством необходимо в первую очередь избавиться от формального подхода при создании и внедрении комплексных систем качества и добиться реальной эффективности их функционирования на предприятиях.

Последующему их развитию во второй половине 90-х гг. и начале XXI столетия в России, на наш взгляд, помешали не всегда обоснованные радикальные отечественные реформы, не сохранившие принципов разумной преемственности и созидательного развития (в целях обеспечения дальнейшего эволюционного совершенствования некогда прогрессивных, лучших в мире, комплексных систем управления качеством). Разрушение ВПК, обвал промышленного производства, крен в сторону сырьевого развития экономики на нефтегазовой основе практически не позволили эффективно применить наши достижения в области внедрения комплексных систем качества на большинстве предприятий, ныне работающих в условиях рыночной экономики. Получилось, как всегда: до основания разрушили прогрессивные тенденции управления качеством на отечественных предприятиях; наш опыт в мире усвоен, а российские предприятия в этой практической области сегодня в основном начинают с нуля.

Помимо подробно рассмотренных выше комплексных систем качества, заслуживают внимания и другие, менее распространившиеся в народно-хозяйственном комплексе страны: горьковская КАНАРСПИ, ярославская НОРМ, краснодарская КСПЭП и др. (см. табл. 2).

В отечественных комплексных системах качества, как показывает анализ теории и практики их применения, заложены большие потенциальные возможности их систематического совершенствования. Дальнейшее развитие таких систем может основываться на учете все большего количества факторов и обоснованных ограничительных условий, оказывающих влияние на формирование качества объекта, улучшение структуры и элементов этих систем, расширение их целей и функций. Ценным при внедрении подобных комплексных систем на передовых отечественных предприятиях является сочетание направлений повышения эффективности производства и качества работы (включая оценку работы подразделений и исполнителей).

Рассчитываемые коэффициенты качества позволяют сравнивать качество труда для всех подразделений предприятий независимо от их производственной и функциональной ориентации. Комплексная оценка качества и эффективности работы производственных подразделений предприятий и отдельных исполнителей направлена, по сути дела, на определение качества выполнения закрепленных за ними функций.

Необходимо отметить еще одно важное обстоятельство. На базе внедрения передовыми предприятиями системно- комплексных принципов были реализованы на практике методы оценки состояния рабочих мест, их аттестации, а затем оценки организационно-технического уровня производства предприятия в целом. Последнее позволяет выявлять недостатки и резервы в технике, технологии и организации производства, его технологической оснащенности, осуществлять обновление и модернизацию техники, совершенствование технологии производства на предприятии. В современных условиях опыт внедрения комплексных систем обеспечения качества требует внимательного рассмотрения и использования его в новых хозяйственных условиях сервисной деятельности предприятий.

Как показала практика, внедрение большинством предприятий систем управления качеством имело в целом положительное значение, так как этим предприятиям были обеспечены определенные требования и привиты навыки регламентированной деятельности в области качества. Это создало определенные благоприятные условия для внедрения на многих предприятиях требований современных международных стандартов ИСО серии 9000, широко применяемых сегодня в международной практике и во многом близких в организационно-техническом плане к отечественным комплексным системам качества, широко распространенным в 80-90-х гг. прошлого века на предприятиях нашей страны.

Подчеркнем, что имеется определенная преемственность концепции ныне применяющихся международных стандартов ИСО с идеологией отечественных систем управления качеством, внедренных и, в целом, успешно функционировавших на предприятиях бывшего военно-промышленного комплекса (ВПК). "ВПК включал в свое время большинство основных отраслей промышленности. В отраслях, на предприятиях ВПК производилась и продукция гражданского назначения... Достижения в области управления качеством в ВПК представляли собой методы технологического обеспечения качества на стадии исследований и разработок по созданию новой продукции, статистическое регулирование качества с использованием контрольных карт, в том числе автоматизированные, специальные государственные и отраслевые стандарты. К этим достижениям можно отнести и комплексные системы управления качеством продукции — КС УКП, комплексные системы управления качеством работ предприятий и отдельных подразделений (КС УКР), формы и методы работы с поставщиками. Немало этих разработок было реализовано на практике впервые не в Японии или США, а в нашей стране в отраслях ВПК" [4, с. 13].

Можно отметить, что ряд передовых отечественных предприятий в настоящее время безболезненно выполняет работу по доведению ранее внедренных систем качества до уровня требований общепризнанных современных международных стандартов ИСО 9000 по управлению качеством. Это говорит о том, что отечественный опыт комплексного управления качеством является хорошей основой для освоения стандартов ИСО 9000.

Отечественная школа управления качеством базируется на работах таких ученых, как В. В. Бойцов, Ю. П. Адлер, В. JI. Шпер, В. А. Лапидус, Ю. Т. Рубаник, Т. М. Полховская, Л. С. Шухгальтер, Г. Г. Азгальдов, В. П. Панов, В. Г. Версан, А. В. Гличев, В. В. Окрепилов, В. 3. Черняк, В. Ю. Огвоздин, Р. А. Фатхутдинов, С. Д. Ильенкова и др.

Большую роль в нашей стране играли работы по государственной стандартизации в области качества, возглавляемые Госстандартом. Основные положения и требования, закрепленные в комплексах ГОСТов по управлению качеством, явились существенным научным и практическим вкладом в методологию совершенствования менеджмента. Большую часть этих положений и требований и в настоящее время трудно переоценить, учитывая современные тенденции производства конкурентоспособной продукции, повышения качества товаров и услуг.

У истоков создания отечественной Государственной системы стандартизации (ГСС), эталонной базы страны, разработки и внедрения в практику комплексного управления качеством стоял В. В. Бойцов, выдающийся организатор промышленности и науки, возглавлявший Госстандарт СССР с 1963 по 1984 г. В 1977 г. он был избран президентом Международной организации по стандартизации (ISO). Бойцов был одним из инициаторов и участником создания системы ИСО 9000, получившей международное признание. По сути дела, на теоретико-методологической основе, которую сформулировал В. В. Бойцов, сложились многие отечественные школы проблем качества.

Система менеджмента качества, которую должны в перспективе внедрять отечественные предприятия (по определению ГОСТ Р ИСО 9000-2008), — это "система менеджмента для руководства и управления организацией применительно к качеству" [26]. Она представляет собой совокупность оргструктуры, распределения полномочий и ответственности, методов, процедур и ресурсов, необходимых для установления, поддержания и совершенствования качества. Любая система качества, несмотря на особенности предприятий (организаций), направлена на достижение следующих основных целей: повышение качества и эффективности; повышение удовлетворенности потребителей; снижение затрат; повышение конкурентоспособности; улучшение производственного и психологического климата в коллективе; охрана окружающей среды.

Основным документом при разработке и внедрении системы качества на предприятии (в организации) является Руководство по качеству, которое должно содержать описание системы общего руководства качеством и выполнять функции постоянного информационного источника данных системы. В крупных организациях (компаниях) могут быть, помимо общефирменного Руководства по качеству, отдельные руководства для различных структурных подразделений и служб (отделов), согласованные с вышеназванным Руководством.

При разработке новых видов продукции, товаров, процессов и услуг в соответствии с положениями Руководства по качеству рекомендуется формировать соответствующую Программу качества. Все элементы системы качества на предприятиях должны быть постоянно контролируемы. Систематические внутрифирменные проверки в соответствии с планом должны в конечном итоге обеспечивать постоянную оценку эффективности функционирования как отдельных элементов, так и всей системы в целом. Результаты анализа материалов проверки должны представляться в документальной форме руководству предприятия.

Из вышесказанного очевидно, что практические разработки в области комплексных систем качества были впервые реализованы в нашей стране на передовых промышленных предприятиях и в ВПК. Несколько позже аналогичные разработки были реализованы на практике в Японии и США. К сожалению, многие наши достижения в этой области были прерваны в последние 12-15 лет. В настоящее время российские предприятия в условиях рыночной экономики должны использовать передовой зарубежный опыт управления качеством на предприятиях, прежде всего японских и американских, далеко ушедших вперед в своем развитии за эти годы. Кроме того, имеются заслуживающие внимания успехи на данном направлении и у многих западноевропейских стран.

Отечественным предприятиям предстоит освоить достижения мирового менеджмента качества, внедрить международные стандарты ИСО семейства 9000, принципы TQM (тотального, или всеобщего управления качеством), научиться управлять персоналом в условиях TQM, т. е. добиться такого подхода к руководству организацией, который нацелен на качество, основан на участии всех ее членов и направлен на достижение долгосрочного успеха путем удовлетворения требований покупателя и выгоды для членов организации и общества.

Как научно-практический подход к обеспечению качества концепция TQM сложилась в начале 1980-х гг. и в настоящее время получила широкое распространение в таких развитых странах мира, как Япония, США, Южная Корея, Великобритания, Швеция и др.

Особенность всеобщего управления качеством состоит в том, что в деятельности предприятий качество ставится на первый план и весь персонал вовлекается в обеспечение необходимого качества товаров или услуг.

В общем виде функционирование предприятия в условиях всеобщего управления качеством предусматривает выполнение следующих основных требований:

• активное управление качеством со стороны руководства (администрации) предприятия;

• удовлетворение потребностей заказчиков в качественных товарах и услугах;

• постоянное совершенствование и достижение результатов, обеспечивающих стабильную работу предприятия;

• разработка и внедрение систем управления качества с учетом международных стандартов ИСО 9000;

• создание системы подготовки и повышения квалификации персонала, вовлечения сотрудников в работу по обеспечению качества, организация "кружков качества";

• обеспечение необходимыми ресурсами с минимальными запасами и их рациональное использование (по принципам логистики);

• внедрение системы управления запасами "точно в срок";

• сертификация товаров, услуг и систем качества на современном уровне;

• создание системы информационного обеспечения работ в области качества.

Все большее число российских предприятий и компаний осознают проблемы внедрения TQM, изучая передовой зарубежный опыт в этой области. Руководству предприятий необходимо решить проблему осознания методических основ стандартов ИСО 9000 и внедрения их требований. По классику в менеджменте качества Джурану, необходимо, чтобы за 85% проблем качества отвечала система менеджмента, а за остальные 15% — исполнители; по Демингу же, эти цифры жестче: 98 и 2% соответственно. Таким образом, согласно представлениям разработчиков TQM основная ответственность за качество возлагается на систему управления и ее создателей, руководителей. На наших предприятиях, как известно, ситуация почти прямо противоположная.

Вторая основная проблема для российских предприятий — это пропущенные этапы развития менеджмента качества (включая вероятностные, квалиметрические, статистические методы контроля и управления качеством).

На наших предприятиях зачастую с нуля необходимо решить четыре основные задачи:

1) освоить производство товаров, пользующихся повышенным спросом;

2) создать торговую сеть продаж, распространения товаров и информации о них;

3) минимизировать затраты;

4) научиться управлять финансами, затратами на качество, организовав эффективную систему управленческого учета.

Выполнив эти задачи, предприятие может приступить к созданию и сертификации системы управления качества, отвечающей требованиям ИСО 9000 и концепции TQM.

Опыт управления качеством в РФ характеризуется принятием следующих документов:

1) Закон РФ "О защите прав потребителей" (1992 г.);

2) Закон РФ "О стандартизации" (1993 г.);

3) Закон РФ "Об обеспечении единства измерений" (1993 г.);

4) Закон РФ "О сертификации продукции и услуг" (1993 г.);

5) Принятие ГОСТ 40.001 - 40.005 в соответствии с международными стандартами ИСО серии 9000 версии 1994 г. и затем версии 2000 (ГОСТ Р 9000-2001, ГОСТ Р 9001-2001 и ГОСТ Р 9004-2001);

6) Федеральный закон "О техническом регулировании" (2002 г.).

На основе международных стандартов ИСО и накопленного отечественного опыта разработки и применения комплексных систем управления качеством Госстандартом разработаны рекомендации по применению национальных стандартов.

В настоящее время национальным органом по стандартизации в РФ является Федеральное агентство по техническому регулированию и метрологии — Ростехрегулирование (бывший Государственный комитет Российской Федерации по стандартизации и метрологии — Госстандарт России). Причем название "Госстандарт" рассматривается сегодня как бренд. Вышеуказанное агентство находится в ведении Министерства промышленности и энергетики РФ и действует на основе Положения, утвержденного Постановлением Правительства РФ от 17 июня 2004 г. № 294 "О Федеральном агентстве по техническому регулированию и метрологии".

Ростехрегулирование осуществляет государственное управление стандартизацией, метрологией и сертификацией в стране непосредственно и через находящиеся в его ведении Центры стандартизации, метрологии и сертификации и государственных инспекторов по надзору за государственными стандартами и обеспечению единства измерений. В деятельность по этим направлениям вовлечены следующие научные организации:

1) ВНИИКИ — Всероссийский НИИ классификации, терминологии и информации по стандартизации и качеству;

2) ВНИИСтандарт — Всероссийский НИИ стандартизации;

3) ВНИИС — Всероссийский НИИ сертификации;

4) ВНИИНМАШ — Всероссийский НИИ стандартизации и сертификации в машиностроении;

5) ВНИИМС — Всероссийский НИИ метрологической службы;

6) ВНИЦСМВ — Всероссийский научно-исследовательский центр стандартизации, информации и сертификации сырья, материалов и веществ;

7) ГП ВНИИОФИ — госпредприятие "Всероссийский НИИ оптико-физических измерений";

8) ВНИИСС агропродукт — Всероссийский НИИ стандартизации и сертификации агропромышленной продукции;

9) ВНИИР — Всероссийский НИИ расходометрии;

10) ГП ВНИИФТРИ — госпредприятие "Всероссийский НИИ физико-технических и радиотехнических измерений";

11) ГП НЦОФИ — госпредприятие "Научный центр оптико-физических исследований";

12) АО НИЦ КД — акционерное общество научно-исследовательский центр контроля и диагностики технических систем;

13) министерства и ведомства, более 350 технических комитетов по стандартизации и другие заинтересованные организации и предприятия.

Федеральное государственное унитарное предприятие РИА "Стандарты и качество" издает журналы "Стандарты и качество", "Методы менеджмента качества", "Вестник Госстандарта России", "Европейское качество", "Мир измерений", "Партнеры и конкуренты"; каталог "Стандартизация. Метрология. Сертификация. Управление качеством. Экология".

В Российской Федерации с 1988 г. создаются технические комитеты (ТК) по стандартизации, заимствованные из практики работы ИСО, МЭК. Они организуются на базе НИИ, федеральных органов исполнительной власти и т. п. и подведомственны Ростехрегулированию России. В рамках данной работы созданы межгосударственные ТК по стандартизации услуг. В международных организациях по стандартизации ИСО принимают участие следующие ТК:

• ТК 1 "Информатика" (совместный ТК ИСО/МЭК), занимающийся информационными услугами;

• ИСО/ТК 38 "Текстиль" (услуги по химчистке, стирке, вязанию);

• ИСО/ТК 68 "Банковское дело и соответствующие финансовые операции";

• ИСО/ТК 145 "Графические знаки" (условные обозначения, оценки и испытания, символы для публичной информации);

• ИСО/ТК 154 "Документы и информация в управлении, торговле, промышленности и путешествиях".

2.2. Анализ теории и практики управления качеством за рубежом

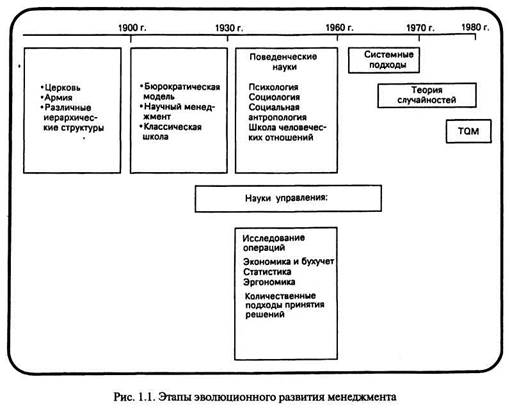

Теория управления качеством возникла не на пустом месте. Ей предшествовали работы многих ученых, включая помимо специалистов в области математической статистики также экономистов, социологов, психологов. Эволюция учений управления (менеджмента) показана на рис. 1.1.

Историю создания всеобщего управления качеством составляют четыре группы учений:

· научный менеджмент (1900-1930 гг. — Тейлор и др.);

· человеческие ресурсы, бихевиористские (поведенческие) науки (1930-1960 гг. — Маслоу, Мак-Грегор и др.);

· системные подходы (1960-1970 гг. — Берталанфи и др.);

· Всеобщее Управление Качеством (ВУК) (1980-1990 гг. — Деминг, Кросби, Джуран, Исикава и др.).

Научный менеджмент. Основателями научного менеджмента считают Тейлора, Вебера, Файоля, каждый из которых внес свой вклад в научное управление.

Тейлор: разделение ответственности за разработку проекта и его выполнение; разделение сложных операций на простые повторяющиеся действия; неквалифицированные, необученные рабочие (как и несовершенное оборудование) являются основными источниками брака.

Вебер: порядок управления; бюрократия как "эффективность"; склонность к стереотипам.

Файоль: универсальная функциональная модель; управление действиями; цикл и персонал.

Человеческие ресурсы. Бихевиористские (поведенческие) науки. Здесь, в первую очередь, следует отметить работы Майо Маслоу и Мак-Грегора. Поскольку в новой теории управления качеством акцент делается на удовлетворении потребностей, то важно знать, какой характер носят эти потребности.

Системные подходы (рациональный подход) предусматривают :

· Компанию, организованную с учетом внутренних и внешних особенностей (контингента), составляющими которых являются: технологии; окружающая среда; сектор рынка; культура и мастерство.

· Увеличение роли организационных моделей для соответствия компании особенностям рынка: функциональные модели; дивизионные модели; матричные модели; холдинговые модели.

Теория случайностей, развитию которой способствовали работы многих ученых, берет начало (с позиций Всеобщего Управления Качеством) от статистического управления качеством.

Теория управления качеством и TQM. Важную роль в становлении теории управления качеством сыграли американские ученые Деминг и Джозеф М. Джуран (1904-1993 гг.). Особую роль в обеспечении качества они отводили руководству высшего звена (руководителям финансов, маркетинга, производства, продажи). Только при условии, если руководитель верит в необходимость обеспечения качества и принимает в этой работе непосредственное и активное участие, возможно непрерывное улучшение качества. Благодаря Джурану контроль качества стал инструментом управления. Именно он дал определение качеству как "пригодность для пользователя". Он, так же как и Деминг, указывал на важность постоянной работы по улучшению качества [5]. Философия качества и методы его обеспечения, разработанные Демингом и Джураном, являются основополагающими в теории Всеобщего Управления Качеством и будут еще долгое время продолжать оказывать влияние на общество.

Наряду с всеобщим управлением качеством существует понятие всеобщего контроля качества (Total Quality Control — TQC), предложенное д-ром Фейгенбаумом [6] в 1951 г.

Под всеобщим контролем качества Фейгенбаум понимает такую систему, которая позволяет решать проблему качества продукции и ее цены в зависимости от выгоды потребителей, производителей и людей, реализующих выпущенную продукцию (дистрибьютеров), по мере улучшения жизненного уровня населения. В Японии это понятие претерпело изменение в ходе практической реализации системы Всеобщего Управления Качеством и получило название CWQI (Company-Wide quality improvement).

Успех японской промышленности после введения Всеобщего Управления Качеством очевиден, и он лишний раз может быть проиллюстрирован затратами промышленности США и Японии на переделку некачественной продукции в конце 80-х - начале 90-х годов. Если японская промышленность затратила на это 5...10 % от общей суммы, затраченной на производство продукции, то потери американской промышленности в этот же период времени составили 25...30 %.

Японцы говорят: "Все нужно делать хорошо с первого раза". Делать хорошо - подразумевается делать все в соответствии со стандартами. Эту задачу и помогает производителю решить Всеобщее Управление Качеством. Но прежде чем приступить к рассмотрению концепций Всеобщего Управления Качеством и их практической реализации, необходимо пояснить понятия "качество продукта" и "качество услуг", каким образом создается качество и как это связано с требованиями потребителя.

Следует отметить, что научные идеи и концепции системного подхода к управлению качеством за рубежом были впервые выдвинуты в США. И сегодня многие американские ученые и специалисты считают, что фирмы не имеют иной альтернативы, как принятие системного подхода к качеству. Комплексная система качества, по их мнению, должна включать 9 подсистем: управление системой качества; контроль за разработкой изделия; контроль за закупкой материалов и комплектующих изделий; контроль за разработкой технологических процессов и операций; сбор данных о качестве; специальные исследования; измерение качества; вовлечение всего персонала фирмы; установление контактов с заказчиками. Каждая из подсистем охватывает ряд действий или элементов, определяющихся в зависимости от конкретных условий на той или иной фирме. Данные контрольные элементы создают возможность выработки и проведения корректирующих действий на самых различных уровнях, и системы обеспечения качества становятся эффективным инструментом управления.

Видный американский специалист по качеству А. Фейгенбаум (автор теории комплексного управления качеством, президент компании "Дженерал системз") считает, что концепция комплексного управления качеством должна базироваться на следующих семи принципах:

• качество является систематическим процессом, охватывающим все компании, а также потребителей и поставщиков;

• качество требует организации;

• повышение качества должно обеспечиваться на этапах маркетинга, проектно-конструкторских работ, производства и, что очень важно, обслуживания;

• в процессе формирования качества необходимо удовлетворять требованиям покупателя к используемой продукции;

• повышение качества требует новых технологий: от методов обеспечения качества конструкций до автоматизированного управления, измерения и контроля качества;

• широкомасштабное повышение качества достигается благодаря помощи и участию всех сотрудников компании;

• все это будет достижимо только тогда, когда компания разработает четкую, ориентированную на потребителя систему управления качеством и внедрит ее во всех звеньях организации.

По мнению Дж. Харрингтона, видного американского специалиста по вопросам управления качеством, имеющего 25-летний опыт практической работы в этой сфере, в США в течение многих лет действовали самостоятельные группы, занимавшиеся, в основном, измерением показателей качества и составлением отчетов о состоянии обеспечения качества в процессе производства. Такие подразделения, как службы обеспечения качества и надежности, направляли свои ресурсы на выявление проблем и исправление ошибок. В результате формировалась система управления "по отклонениям", которая реагировала на возникшие ошибки и пренебрегала более важными профилактическими мероприятиями.

В последние два десятилетия работа по качеству на большинстве фирм в корне изменилась в сторону комплексного, системного подхода, принятия профилактических мер. Многие специалисты США сегодня считают, что общефирменная система обеспечения качества должна быть комплексной, с охватом не только подразделений данной фирмы, но и поставщиков, всей сети взаимосвязей.

Некоторые американские фирмы для повышения эффективности системы обеспечения качества ввели у себя ежегодную ее оценку с целью определения, отвечает ли система заданной базовой (нормативной). При этом особое внимание обращается на следующие возможные проблемы, которые могут снизить эффективность действующей системы: большое увеличение затрат на качество; затруднения, связанные с гарантийным обслуживанием; жалобы на качество со стороны потребителей, малая средняя наработка на отказ; разбалансировка системы в процессе эксплуатации; недостаточный надзор за качеством процессов и продукции; невыполнение рекомендаций, полученных после оценки; недостаточное обучение и переподготовка персонала.

Интересен опыт Германии в обеспечении системного управления качеством. Еще в 80-е гг. прошлого века на предприятиях ФРГ усилия по обеспечению качества были перенесены с производства на этап проектирования. При разработке технологического процесса предусматриваются методы сведения к минимуму возможности возникновения дефектов при производстве. Принцип бездефектного производства, заложенный в стандарте ДИН ИСО 9000, подтверждает, что отклонения от требований недопустимы. Структуры, нормы и правила, системы стандартов и регламентов управления качеством в Германии достаточно длительное время стабильны, внедряются они комплексно, после тщательной проработки, обоснования и соответствующей переподготовки персонала.

В японской системе управления фирмами, неотъемлемым компонентом которой является подсистема обеспечения качества, сочетаются традиционные национальные и современные идеи, многие из которых были перенесены из США, стран Западной Европы и приспособлены к условиям Японии. Еще в 70-х гг. XX в. на японских предприятиях получили распространение 6 особенностей японской системы управления качеством: всеаспектное управление качеством на уровне фирмы, участие всех работников фирмы в управлении качеством; подготовка и повышение квалификации кадров в области качества; деятельность коллективных кружков качества; инспектирование и оценка деятельности по управлению качеством (премия Деминга предприятию и проверка деятельности руководства); использование статистических методов; общенациональная программа по контролю качества. Японская модель управления качеством — это система всеобщего контроля качества, представляющего собой единый процесс обеспечения качества повсеместно на фирме, выполняемый всем персоналом фирмы. Эта система ранее называлась TQC — "всеобщий контроль качества", в настоящее время UQC — "универсальный контроль качества".

Опыт Японии убедительно показал, что совершенствование управления качеством — работа, которая никогда не заканчивается, она постоянна и динамична. Однако начиная с 50-х гг. XX в. японские специалисты, пройдя обучение у авторитетных американских ученых по управлению качеством Э. Деминга и Дж. Джурана, успешно применили эти научные знания в практически разрушенной войной промышленности. С 1950 г. в Японии введены в действие законы "О промышленной стандартизации" и "О качестве", далее были внедрены цикл Деминга и контрольные карты управления технологическими процессами, стали активно функционировать кружки качества. На передовых японских предприятиях внедрялись системно-комплексный подход и принципы управления качеством. Особенностью "японского чуда" являются сочетание индивидуальной и коллективной ответственности за качество, применение новейших мировых научно-технических достижений и совершенной технологии производства, управления и сервиса. Для японцев качество — это все!

Методами менеджмента качества занимался всю свою сознательную жизнь (около 40 лет) К. Исикава — автор японской версии комплексного управления качеством, базирующейся на четырех основных принципах: непрерывности обучения персонала, его вовлеченности в проблемы качества, регулярности внутренних аудитов систем качества, широкого применения статистических методов контроля.

Главное, как сказал К. Исикава, — это люди, кадры предприятий, подготовка и обучение их. А чего стоит другое выражение проф. Каору Исикава, что нельзя экономить на качестве, поскольку "качество само является экономией"!

В практике обеспечения качества известны методы Генити Тагути, широко используемые сначала в японской промышленности, а затем и в западных странах. Г. Тагути — автор концепции "инжиниринга качества", предполагающего всеобщий (тотальный) контроль качества на всех стадиях жизненного цикла продукции; методики планирования эксперимента в области обеспечения качества. За заслуги в области менеджмента качества Г. Тагути четырежды присуждалась премия Деминга, ежегодная награда, присуждаемая правительством Японии за успешную деятельность в области качества.

Теоретический и практический опыт комплексного управления качеством на японских предприятиях успешно сочетался с известной системой "Канбан" ("точно в срок"). Эта система или ее отдельные элементы широко применяются не только в Японии, но и в США и других странах. Успешное решение проблемы качества в Японии было обеспечено на высшем уровне управления тем, что данная стратегия возведена в ранг государственной политики.

На рубеже перехода к 90-е гг. прошлого века термин А. Фейгенбаума TQC ("всеобщий контроль качества"), как переставший отражать сущность явления, был заменен термином UQC ("универсальный контроль качества"). Дальнейшая эволюция подходов к менеджменту качества на основе международных стандартов ИСО 9000 и формирования концепции TQM ("всеобщего управления качеством") более подробно рассмотрена в следующем подразделе. Здесь же мы детально рассмотрим для сравнения "шведскую модель управления качеством" как типичный пример западноевропейского подхода к решению проблем.

3. Концепция всеобщего управления качеством

Дата добавления: 2015-11-18; просмотров: 4279;