Види способів відновлення деталей

Центральне завдання, до досягнення якого прагнуть авторемонтні підприємства (АРП), це зменшення вартості ремонту автомобілів і агрегатів при гарантії післяремонтного ресурсу, тобто забезпеченні гарантій, які цікаві й вигідні споживачам.

У середньому близько 20% деталей - утильних, 25-40% - придатних, а інші 40-55% - можна відновити, такі результати досліджень ремонтного фонду (автомобілів і агрегатів, що надходять у ремонт). Відсоток утильних деталей реально можливо істотно знизити на АРП, якщо таке підприємство буде мати в розпорядженні ефективні способами дефектації й відновлення.

Якщо порівнювати з виготовленням нових деталей, технології відновлення деталей ставляться до розряду найбільш ресурсозберігаючих (скорочуються витрати на 70%). Витрати на матеріали представляються основними джерелами економії ресурсів. Середні витрати на матеріали при відновленні становлять 6,6% від загальної собівартості, а при виготовленні деталей - 38%. У порівнянні з виготовленням нових деталей, для відновлення працездатності зношених деталей потрібно в 5-8 разів менше технологічних операцій.

Досі невиправдано висока трудомісткість відновлення деталей (незважаючи на рентабельність). Трудомісткість на великих ремонтних підприємствах у середньому до 1,7 разів більше трудомісткості виготовлення однойменних деталей на автомобільних заводах.

Невеликі партії відновлюваних деталей, застосування універсального встаткування, часті переналагодження встаткування, дрібносерійний характер виробництва - ускладнюють, якщо не виключають можливість істотного зниження трудомісткості деяких операцій.

Зношуванням робочих поверхонь обумовлена провідна кількість відмов деталей автомобілів - до 50%, 17,1% - пояснюється різного роду ушкодженнями, і тріщинами викликано 7,8%. Двигуну належить основне місце серед всіх відмов автомобілів - це до 43% відмов. При зношуванні не більше 0,3 мм приблизно 85% деталей можливо піддати відновленню, тобто при нанесенні покриття незначної товщини їхня працездатність відновлюється. Деталь стає можливо використати неодноразово. Багаторазово використати деталь дає можливість нанесення металу на несучі поверхні з подальшою їхньою механічною обробкою.

Частка відновлюваних поверхонь:

—зовнішніх і внутрішніх циліндричних поверхонь - 53,3%,

—різьбових - 12,7%,

—шліцьових - 10,4%,

—зубчастих - 10,2%,

—плоских - 6,5%,

—всіх інших - 6,9%.

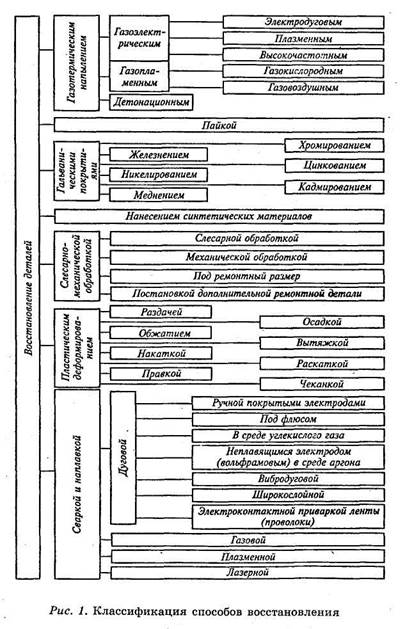

Способи відновлення деталей, які одержали найбільш широкий додаток у ремонтному виробництві й забезпечують експлуатаційні характеристики деталей належного рівня, відображені на рис. 1, на якому дана їхня класифікація.

Розбирання

Ремонт звичайно починається з розбирання, що залежно від характеру дефекту має більший або менший обсяг роботи. Розбирати треба так, щоб деталі залишилися неушкодженими. Тріщини, злами, деформації, зірвані різьблення та інші дефекти деталей найчастіше викликані неправильними прийомами робіт, коли замість інструментів і пристосувань застосовуються кувалди, ломики, зубила, різання пальником і ін.

Вузли, що розбирають, і агрегати очищають від бруду, старого змащення й масла й промивають. Перед розбиранням складних конструкцій спочатку усвідомлюють їхній пристрій.

Незважаючи на різноманіття агрегатів і вузлів, їхнє розбирання складається з відносно деяких однотипних повторюваних операцій, з яких основними є розбирання різьбових і пресових з'єднань.

Для розбирання нарізних сполучень усього краще застосовувати торцеві й накидні ключі. Гайковий ключ повинен бути без витягнутого зева. Лезо викрутки повинне бути ширше голівки гвинта. Треба уникати розсувних ключів, які псують грані болтів і гайок. Шплінти повинні бути витягнені.

Якщо грані голівки болта закруглилися, то запилюють нові грані для меншого ключа. Гайки й болти великого діаметра можна відвертати трубним ключем.

Звичайно для розбирання нарізних сполучень потрібно прикласти більший крутний момент, чим при їхній зборці. Це викликано корозією, а також виникненням зчеплення між деталями.

Щоб розібрати корозійне різьблення, після ретельного очищення сталевою щіткою застосовують наступне:

· болт або гайку попередньо небагато затягують, щоб деталі зрушити з місця;

· різьблення змочують гасом або гальмовою рідиною. Через кілька годин сильно вдаряють декілька раз молотком по головці болта й різким рухом відвертають болт або гайку;

· попередньо нагрівають різьблення паяльною лампою;

· розрубують гайку;

· розрубують, перепилюють болт або ріжуть газопламеневим пальником.

Якщо немає шпилькового ключа, то на шпильку навертають дві гайки. Верхня залишається контргайкою, шпильку вивертають за нижню гайку.

Особливо утруднене вивертання заламаних болтів. Якщо кінець болта виступає з отвору, то на ньому запилюють грані під ключ. Можна на болт надягти шайбу й до болта приварити пруток, яким болт вивертають. Якщо виступаючого кінця немає, то намагаються болт вивернути за допомогою молотка й зубила або крейцмейселя. Якщо це не вдається, то болт закернивают точно в середині, свердлять отвір меншого діаметра, чим внутрішній діаметр різьблення, забивають туди загартований конічний трьох- чотиригранний борідок і вивертають болт. У болтів більшого діаметра можна в отворі нарізати протилежну (ліву) нарізку. При вкручуванні туди болта зламаний болт вивернеться. Якщо є можливість свердлити точно, то спочатку свердлять отвір малого діаметра, а потім отвір, рівний внутрішньому діаметру різьблення. Шматки ниток різьблення ретельно витягають сталевим дротом, бо залишена стружка може при перенарізанні різьблення заклинити мітчик.

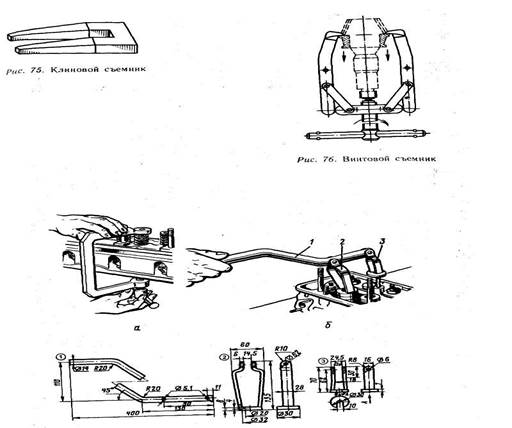

Пресові з'єднання треба розбирати за допомогою знімачів, тому що молотками, зубилами або ломиками не можна прикласти рівномірну силу. Через удари деталі перекошуються, деформуються або навіть ламаються. Найпростіший клиновий знімач зображений на мал. 75. Їм можна успішно знімати шківи, сошки рулячи, підшипники й т.д.

Рис. 77. Пристосування для зняття клапанних пружин.

При знятті підшипників кочення зусилля додається до тієї обойми, що напресована. Часто обойми фіксуються замковими кільцями, які попередньо знімають.

Деталі під тиском звільняють перед розбиранням від навантаження. Наприклад, для розбирання клапанного механізму клапанні пружини попередньо стискають (мал. 77).

Для розбирання заклепувального з'єднання голівки заклепок попередньо зрубують або висвердлюють, а потім заклепки вибивають бородком. Різання їх газопламеневим пальником псує деталі.

Деталі, які при виготовленні оброблені разом, не можна розкомплектовувати. До таких деталей відносяться: шатун і кришка шатуна, блок циліндрів і кришки корінних підшипників, блок циліндрів і картер зчеплення, половинки коробки диференціала й ін. Урівноважені деталі (колінчатий вал, маховик, зчеплення, вилки карданного вала) повинні надалі зберігати колишнє взаєморозміщення. Тому перед розбиранням на них ставляться мітки. Прироблені шестірні залишають у парі. Особливо це відноситься до шестірень головної передачі.

Безпечна робота можлива тільки зі справним інструментом. Не можна працювати з розтягнутими ключами. Вони повинні щільно охоплювати болт або гайку, інакше легко ушкодити руку. Фіксуючі елементи різьблення (шплінти, дріт, замкові шайби й ін.) попередньо знімають. Руки й інструменти повинні бути чистими, а не слизькими від масла й бруду. Для ударів по загартованих деталях застосовують інструмент із м'якого матеріалу (мідь, латунь, бабіт). Деталі, що стикаються з етилованим бензином, відмочують перед розбиранням у гасі.

Перед розбиранням треба переконатися, що автомобіль або агрегат перебувають у надійному положенні. Для піднімальних засобів існують особливі вимоги по безпеці праці. Не можна застосовувати в якості строп, наприклад, клинові ремені. Особлива увага потрібно приділяти вузлам, що перебувають під тиском пружин (зчеплення, клапани двигуна, передня підвіска і ін.).

Масляні ганчірки не можна залишати в купі щоб уникнути самозаймання.

Мийка й очищення

Перед ремонтом агрегати, вузли й деталі знежирюють і промивають. Деякі деталі очищають від іржі, накипу й нагару.

Звичайно деталі агрегатів покриті маслянистими-грязьовими й асфальтосмолистими відкладеннями. Найпростішим способом знежирення деталей є їхня мийка в органічних розчинниках - дизельному паливі, гасі, бензині, Уайт-спіриті й іноді в ацетоні. Але всі розчинники більш-менш вогненебезпечні й швидко забруднюються. Тому мити доцільніше у ванні із сіткою, що змонтована на половині глибини ванни. Нижче сітки наливається вода, а вище гас. При мийці бруд осідає у воду й гас довгий час залишається чистим.

Деталі промивають пензлем. Особливо ретельно треба прочистити масляні магістралі блоку циліндрів і колінчатого вала. Це зручно зробити йоржиками. Для очищення довгих магістралей або трубок годиться шнур з вузликами, що простягають взад-вперед у наповненій розчинником трубі. Добре розчиняє смолисті з'єднання в карбюраторі бензол С3Н6 — отрутна й вибухонебезпечна рідина. Смолу розчиняє ацетон. Лакові відкладення поршнів двигуна розчиняються відмочуванням поршнів протягом 1,5...2 ч у розчині, що містить 40 г прального порошку на 1 л води при температурі 90...95°С. Застигле змащення виварюють в 5 %-ном розчині каустичної соди. Те ж роблять із масляним радіатором.

При великій кількості деталей, мийка в органічних розчинниках виявиться пожарнонебезпечною, малоефективною й дорогою. Тому застосовують мийку в машинах і ваннах. Миючим розчином у них раніше застосовувався 5 %-ний розчин каустичної соди. Але після нього потрібно дуже ретельне ополіскування гарячою водою. А алюмінієві деталі в лужних розчинах посилено кородуют. У цей час деталі миють у розчинах синтетичних миючих препаратів, які ефективні через зміст у них поверхнево-активних речовин і нейтральні стосовно кольорових металів.

У струминних машинах застосовують порошки «Лабомид 101», МЛ-51, тому що вони не утворять піни. Концентрація водяного розчину 1...2,5 %, температура мийки 70...80 °С.

Для мийки у ваннах готовлять розчини з порошків «Ла-бомид 203», МЛ-52 і МС-8 концентрацією 2...3,5 %, температура мийки 8О... 1ОО°С.

Синтетичні розчини миє добре при досить високій температурі. Останнім часом випускаються препарати, які розчиняють забруднення й при кімнатній температурі. Деталі занурюють у рідини АМ-15, «Лабомид 315» або «Ритм 76» і після витримки в них обполіскують у будь-яких синтетичних миючих водяних розчинах при температурі 50...60 °С. Ці рідини містять трихлоретилен і диметилбензен, тому вони отрутні й вогненебезпечні й вимагають особливих мір безпеки.

Нагар виникає при неповнім згорянні палива й масла в камерах згоряння, на клапанах і в газопроводах двигуна. Від нагару деталі очищають механічно або хімічно. Очищення металевими щітками або шаберами вручну вимагає багато часу. Для прискорення роботи можна щітку затиснути в патрон дриля.

Канавки поршневих кілець очищають від нагару спеціальним пристосуванням. З вихлопного колектора нагар можна випалювати паяльною лампою, але впускний колектор нагрівати не можна, тому що він може від цього пожолобитися. У каналах нагар можна видалити шматком сталевого троса товщиною 8...10 мм, закріпленим у дрилі й з розпущеним кінцем. Але треба врахувати, що на поверхні деталі з'являться риски, які є місцями для виникнення нагару. Тому краще відмочувати деталі 3...4 години у розчині синтетичних мийних засобів при температурі 90...95 °С, а потім розм'якшений нагар видалити дерев'яним шабером.

Для очищення великої кількості дрібних деталей можна виготовити в майстерні барабанну мийну машину. У стінках шестигранного барабана просвердлені отвори меншого діаметра, чим деталі. Барабан заповнюють деталями на 3/4 обсягу через люк, що замикається, і опускають на опори ванни .Барабан обертається із частотою 10...20 об/хв. У ванну наливають синтетичний миючий розчин або розчин, що містить 2...3 % кальцинованої соди й 3...4 % господарського мила. Температура розчину повинна бути 60...80 °С. Для цього внизу ванни встановлюють нагрівач. Можна використати й органічні розчинники - дизельне паливо або гас. Перетираючись одна об одну, деталі добре очищаються.

Накип легше уникати, ніж його потім видаляти. Він утворюється тим менше, чим рідше доливають воду або заміняють її. В охолодну воду рекомендується додавати 10г/л двуххромовокислого калію, що перешкоджає виникненню накипу й створює на стінках сорочки охолодження протикорозійну плівку. Для шкіри така рідина нешкідлива, але при проковтуванні викликає отруєння.

Виниклий накип видаляють 10...15%-ним розчином соляної кислоти НС1. Для цього деталі витримують в нагрітому до температури 60 °С розчині, протягом 10...60 хв, залежно від товщини шару накипу . Соляна кислота добре розчиняє накип, але й роз'їдає метал. Для зменшення такого впливу в кислоту додають інгібітори, наприклад, 3...4 г уротропіну на 1 л розчину. Випускається й інгібірована соляна кислота.

Після витримки в розчині соляної кислоти деталі промивають у проточній воді, а залишки кислоти нейтралізують у розчині, що містить кальциновану соду Na2CO3 10 г/л і азотистокислий натрії NaNO2 3...5 г/л. Температура розчину 60...70 °С й тривалість обробки 5...7 хв. При цьому деталі пасивуються, тобто на їхній поверхні виникає тонка корозійностійка окисна плівка.

З алюмінієвих деталей накип видаляють розчином, що містить фосфорну кислоту НзРОз (100 г/л) і хромовий ангідрид СгО3 (50 г/л). Температура розчину 60...70 °С. Очищені деталі промивають у проточній воді.

Під час мийки й очищення виникають пари розчинників, лугів і кислот, (які дратують слизьові оболонки дихальних шляхів). Тому приміщення повинне добре провітрюватися. Деякі розчини дратують шкіру, викликаючи навіть опіки. Чутливість різних людей до цих речовин різна, а зустрічається й надчутливість (алергія). Особливо небезпечна каустична сода і її розчини. При роботі з нею особа потрібно закривати прозорим екраном і голими руками її не брати. Розчини, що містять більше 1 % каустичної соди, ушкоджують шкіру. Тому деталі після обробки в розчині каустичної соди потрібно ретельно обполіскувати гарячою водою. Для нейтралізації лугу під рукою повинен бути слабкий, 0,5...1,5 %-ний розчин оцтової кислоти.

При ручній мийці руки змазують захисними пастами ХИОТ-6, ИЭР-1, «Айро», «Невидимка» і ін. Спочатку руки змазують рослинним маслом, а потім пастами. Через кілька хвилин паста висохне, створивши захисну плівку. Після роботи паста легко змивається водою з милом. Від водяних розчинів захищає паста ИЭР-2 або силіконовий крем.

Розчинники є вогне- і вибухонебезпечними. Тому приміщення треба добре провітрювати. Ванни для розчинників повинні щільно закриватися. Справні засоби пожежогасіння повинні бути під рукою.

Дата добавления: 2015-11-10; просмотров: 2171;