Теплові процеси при алмазно-абразивній обробці

Алмазно-абразивна обробка є основою технологічних процесів шліфування, яка широко використовуються при обробці поверхонь матеріалів. Дійсно, більшість ріжучих елементів інструментів, застосовуваних для фінішних операцій у сучасному машинобудуванні, містять абразивні зерна чи зерна з надтвердих матеріалів (алмаза, корунду та ін.), і в цьому вони подібні шліфувальним кругам, а процес обробки – процесу шліфування.

З погляду теплофізики визначимо дві головні особливості процесу шліфування. Перша з них полягає в тому, що зерна на поверхнях більшості абразивних інструментів розташовані стохастично, тобто не упорядковано, а випадково, по імовірним законам. У місці зіткнення кожного із зерен з матеріалом заготівки виділяється теплота, що виникає в результаті процесу зрізання окремої стружки. Розташування цих окремих джерел тепловиділення на поверхні контакту між заготівкою й інструментом, що шліфує, у зв'язку зі стохастичним розміщенням зерен безупинно змінюються в часі. Це сприяє вирівнюванню температур на всій контактній поверхні заготівки. Вирівнюванню температур сприяє також самозагострювання, властиве більшості абразивних інструментів при правильно організованому процесі обробки. Самозагострювання полягає в тому, що зерна, які в процесі шліфування затупилися, залишають робочу поверхню круга, а замість них у роботу вступають гострі елементи, що ріжуть, розташовані в більш глибоких шарах зв'язка. Розглянута особливість процесу шліфування дозволяє при описанні локальних теплових явищ орієнтуватися на схематизоване зерно з деякими усередненими геометричними параметрами й умовами роботи.

Друга важлива особливість процесу шліфування полягає в тому, що кожне зерно, вступаючи в роботу, деформує і зрізує не холодний, а нагрітий матеріал. Нагрівання виникає в результаті роботи різання, виконаної попередніми зернами, а також роботи тертя в міжзеренному просторі між зв'язуванням круга і матеріалом заготівки. Таким чином, абразивна обробка являє собою по суті процес різання нагрітого матеріалу. Цим пояснюються широкі технологічні можливості процесу шліфування, якому можуть піддаватися матеріали, недоступні обробці різанням лезовими інструментами.

Викладені вище міркування дозволяють написати наступний вираз для середньої потужності тепловиділення на поверхні контакту абразивного інструмента з матеріалом заготівки

Qср. = Qп.н. + n×f×Q/Fк, (1)

де Qп.н. – середня за поверхнею контакту потужність тепловиділення, що виникає як результат попереднього нагрівання матеріалу заготівки зернами, які брали участь в роботі до розглянутого моменту часу; n – середня імовірна кількість зерен, які ріжуть, і які активно беруть участь у процесі шліфування на поверхні контакту площею Fк у даний момент часу; f - середня імовірна площа контакту, займана кожним зерном, яке ріже;  - середня імовірна потужність тепловиділення на площадці, займаної зерном, яке ріже.

- середня імовірна потужність тепловиділення на площадці, займаної зерном, яке ріже.

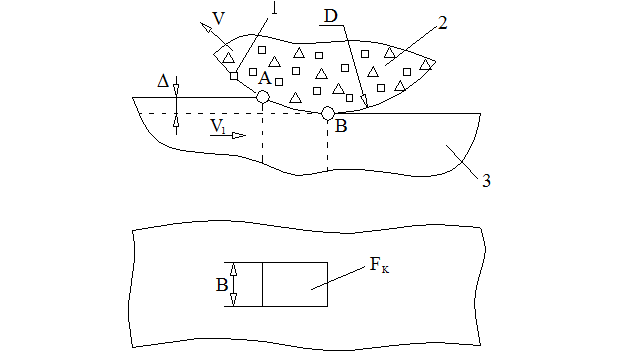

Сучасне уявлення про процес обробки заготівлі периферією шліфувального круга може дати схема, представлена на рис 1.

Рисунок 1– Схема процесу шліфування:

1 – ріжуче зерно; 2 – круг; 3 – заготовка;

u, u1 – швидкості руху круга та заготовки

Як показують експериментальні дослідження в цьому випадку:

Fк » B×  , (2)

, (2)

де D - глибина шліфування; D і B відповідно діаметр і ширина кола. Підставляючи (2) у (1), одержуємо для процесу, представленого на рис 1.

Qср. = Qп.н. +  (3)

(3)

Аналіз формули (3) показує, що незважаючи на досить високі локальні значення потужності тепловиділення Q у багатьох випадках другий додаток виявляється значно меншим, ніж перший. Тому при наближених розрахунках ним часто нехтують і середню потужність тепловиділення розраховують без урахування впливу локальних явищ у зоні дії кожного із зерен, тобто вважають Qпорівн  @ Qп.н.. З цього, однак, ні в якому разі не випливає висновок про те, що локальні потужності Q не відіграють важливої ролі в процесі шліфування. Навпаки, локальні тепловиділення часто обмежують режими шліфування, оскільки саме при впливі цих тепловиділень виникають структурні зміни і так звані «прижоги» у поверхневих шарах заготівки, що являють собою ділянки у вигляді плям або штрихів і приводять, в остаточному підсумку, до бракування заготівок. При цьому, як показують експериментальні дослідження, зниження потужності Q у процесі шліфування може бути досягнуто, в основному, за рахунок зменшення загальної потужності джерел тепловиділення. У свою чергу, це вимагає: 1) надання виступам зерен, які ріжуть, оптимальної форми при можливо меншому розкиді геометричних параметрів у всій їхній сукупності; 2) збереженню властивостей ріжучого круга протягом можливо більш тривалого періоду часу; 3) створення умов, які забезпечують рівномірний розподіл роботи різання між групами зерен, розташованих на різних ділянках робочої поверхні інструмента; 4) введення в зону різання додаткових видів енергії, що сприяють зниженню міцності матеріалу, який зрізується.

@ Qп.н.. З цього, однак, ні в якому разі не випливає висновок про те, що локальні потужності Q не відіграють важливої ролі в процесі шліфування. Навпаки, локальні тепловиділення часто обмежують режими шліфування, оскільки саме при впливі цих тепловиділень виникають структурні зміни і так звані «прижоги» у поверхневих шарах заготівки, що являють собою ділянки у вигляді плям або штрихів і приводять, в остаточному підсумку, до бракування заготівок. При цьому, як показують експериментальні дослідження, зниження потужності Q у процесі шліфування може бути досягнуто, в основному, за рахунок зменшення загальної потужності джерел тепловиділення. У свою чергу, це вимагає: 1) надання виступам зерен, які ріжуть, оптимальної форми при можливо меншому розкиді геометричних параметрів у всій їхній сукупності; 2) збереженню властивостей ріжучого круга протягом можливо більш тривалого періоду часу; 3) створення умов, які забезпечують рівномірний розподіл роботи різання між групами зерен, розташованих на різних ділянках робочої поверхні інструмента; 4) введення в зону різання додаткових видів енергії, що сприяють зниженню міцності матеріалу, який зрізується.

Дата добавления: 2015-08-21; просмотров: 800;