Джерела і стоки теплоти

Загальна потужність тепловиділення W при різанні дорівнює еквівалентній механічній роботі деформування матеріалу, яка виконується за одиницю часу в зонах 2, 3 і 6 і роботі сил тертя за одиницю часу на контактних поверхнях інструмента, тобто

W = Pz V, (1)

де Рz – головна складова сили різання, Н; V- швидкість різання, м/с. У свою чергу,

W = Wg + W1T + W2T, (2)

де Wg, W1T, W2T – відповідно потужності тепловиділення джерел, які виникають як результат переходу в теплоту роботи деформування, роботи сил тертя на передній і задній поверхнях клина. Якщо в технологічних процесах обробки матеріалів комбінується кілька видів енергії, крім основної (механічної) роботи різання, то замість формули (2) одержуємо

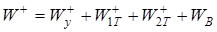

, (3)

, (3)

де WB – потужність додаткових (зовнішніх) джерел; при цьому знак «+» у даному випадку означає, що має місце процес різання з додатковою енергією. Слід зазначити, що якщо режим різання і геометричні параметри інструмента зберігаються такими ж, як і при звичайному процесі, то,

Wg+ ¹ Wg, W  ¹ W1T і W

¹ W1T і W  ¹ W2T, оскільки додаткова енергія (наприклад, нагрів променем лазера, потоком плазми та ін.) впливає на роботу тертя і деформування в зоні різання. На практиці потужність теплоутворюючих джерел відповідно до законів механіки розраховують за формулами:

¹ W2T, оскільки додаткова енергія (наприклад, нагрів променем лазера, потоком плазми та ін.) впливає на роботу тертя і деформування в зоні різання. На практиці потужність теплоутворюючих джерел відповідно до законів механіки розраховують за формулами:

W1T = F1×V1; W2T = F2×V2;

Wg = (Pz - F2)×V - F1×V1; (4)

де F1 і F2 – сили тертя на контактних поверхнях інструмента; Рz, F1,F2 – сили, значення яких визначають експериментальним шляхом за загальноприйнятими у технології різання методиками.

У загальному випадку теплота W (чи W+) витрачається на нагрівання стружки (Wc), інструмента (Wі), заготівки (Wз) і розсіюється в навколишнє середовище (W0) за рахунок конвективного і радіаційного теплообмінів. Тому

W = Wc + Wи + Wз + W0 (5)

Підставляючи (2) і (4) у (5), одержуємо

F1V1 + F2 + (Рz – F2)×V - F1×V1 = Wc + Wи + W3 + W0 (6)

При цьому якщо складові лівої частина рівняння (6) визначаються безпосередньо в процесі різання, то для визначення величин додатків у правій частині рівності (6) необхідні спеціальні теплофізичні розрахунки чи експериментальні дослідження.

Як показують численні технологічні експерименти, теплові явища при різанні можна досить просто й ефективно регулювати за двома напрямками: шляхом сумарної зміни (зниження, підвищення) температури в зоні обробки, зокрема температури різання, а також шляхом локальних змін окремих ділянок заготівки й інструмента, тобто здійснюючи спрямовану зміну температури в зоні різання яке може виявитися необхідним для того, щоб створити оптимальні умови на поверхнях контакту інструмента з заготівкою, оскільки, як показують дослідження, для кожної пари інструмент-заготівка існує оптимальне значення температури різання. Локальна зміна (зниження) температури дозволяє зменшити термічні деформації тих елементів технологічного процесу, які найбільше впливають на точність обробки, а також підвищити стійкість інструмента та ін.

Основні способи керування термічним режимом процесу різання при роботі лезовими інструментами представлені в таблиці 1.

Таблиця 1 – Основні способи керування тепловими режимами при різанні лезовими інструментами

| Мета | Спосіб керування |

| Сумарна зміна температури | - Регулювання потужністю теплоутворення. - Регулювання тривалості контакту інструмента з матеріалом при обробці. - Застосування ротаційних способів обробки. - Застосування мастильно-охолоджувальних технологічних середовищ. - Комбінування в технологічній підсистемі різних видів енергії |

| Локальна зміна температури. | - Регулювання розмірів контактних поверхонь. - Застосування додаткових тепловідвідних країв і фасок. - Вибір положення і розмірів ріжучих пластин. - Вибір коефіцієнтів теплопровідності ріжучих пластин. |

Дата добавления: 2015-08-21; просмотров: 694;