Способы передачи энергии к свариваемым кромкам

Известны два способа передачи энергии к свариваемым кромкам: контактный и индукционный. Каждый способ имеет ряд особенностей, которые необходимо учитывать при проектировании и эксплуатации сварочных устройств.

Контактный способ. При этом способе (рис.1.13, а) на расстоянии 30-200 мм от места схождения свариваемых кромок на них накладываются контакты, которые при движении трубной заготовки скользят по ее поверхности. Контакты могут касаться кромок сверху или снизу. В случаях, когда требования к равномерности нагрева кромок по высоте особенно высоки, контакты могут накладываться непосредственно на свариваемые поверхности в зазоре между кромками. Наиболее простой и надежной получается конструкция сварочного устройства, если контакты накладываются на кромки сверху. Этот вариант и получил наибольшее распространение.

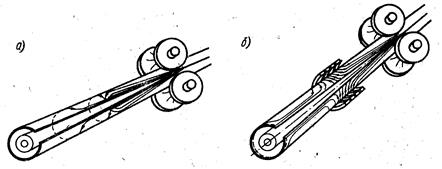

Контакты могут быть установлены на разных расстояниях от места нахождения кромок. Это важно при сварке изделий из несимметричных элементов. К контактам подводится ток высокой частоты. Вследствие поверхностного эффекта ток течет в тонком слое по поверхности заготовки. Линии тока при контактном подводе к кромкам трубной заготовки показаны на рис.1.13, а. Из-за эффекта близости наибольшая часть тока течет вдоль кромок и замыкается в месте их схождения.

Рис.1.13. Принципиальная схема высокочастотной сварки труб с контактным (а) и индукционным (б) способами подвода тока.

Кроме того часть тока течет вдоль кромок в сторону, противоположную от места их схождения, и замыкается по периметру внутри трубной заготовки . Этот можно уменьшить, если внутри трубной заготовки расположить магнитопровод из материала с большой магнитной магнитной проницаемостью. Кроме внутреннего магнитопровода, целесообразно устанавливать наружный магнитопровод вблизи свариваемых кромок. Длина внутреннего и наружного магнитопроводов определяется расстоянием от контактов до места схождения кромок и должна быть примерно в три – шесть раз больше этого расстояния.

К недостаткам такого технического решения следует отнести наличие контактов. Контактные наконечники, участвующие в передаче тока к кромкам, работают в весьма напряженных условиях. Средняя плотность тока на контактных наконечниках равна 20-70 А/мм2. Учитывая, что наконечники могут касаться кромок трубной заготовки в одной точке, которая под действием усилия поджатия контактов к кромкам, равного 20-100 кгс, превращается в контактное пятно площадью 1- 4 мм2, плотность тока в контактном пятне достигает 150-1500 А/мм2. В процессе сварки под контактами может образоваться расплавленный металл. В этом случае наряду с контактным пятном, образуемым твердым металлом, между контактом и кромкой имеется несколько перемычек из жидкого металла. Как только ток устремляется в эти перемычки, они взрываются. Вместо исчезнувших могут образовываться новые перемычки. Не исключена возможность, что в отдельные моменты электроэнергия к кромкам передается через электрическую дугу.

Контакты должны быть изготовлены из материала, обладающего высокими электро- и теплопроводностями, значительной температурой плавления, достаточной механической прочностью и хорошей стойкостью при возникновении дуги. Контактные наконечники изготавливаю, как правило, из вольфрама, его сплавов и бронзы. Обычно контакты выдерживают сварку на длине 20 – 50 км сварного шва при использовании холоднокатаных заготовок и 1-7 км при использовании горячекатаных.

Вместо скользящих контактов могут быть использованы контактные ролики, катящиеся по кромкам. Усилие поджатия контактных роликов к кромкам может быть значительным (1- 3 тс) и переходное сопротивление при использовании роликов уменьшается. Кроме того, ролики можно зачищать с помощью резцов. Срок службы контактных роликов в установке мощностью резцов. Срок службы контактных роликов в установке мощностью 400 кВт при частоте 440 кГц и токе до 3500 А достигает одного месяца. Заточка контактных поверхностей производится один раз в смену.

Контактный подвод тока применяется при частотах радиодиапазона(более 60 кГц). Однако он применим и при частоте 8-10 кГц, но первые попытки использования контактных роликов показали, что основным препятствием является налипание разогретой окалины на контактной поверхности роликов. Это приводит к ухудшению электрического контакта между роликами и кромками, разогреву контактных поверхностей и даже вырыву металла кромок.

Индукционный способ. При индукционном нагреве на расстоянии 30 – 300 мм от места схождения кромок устанавливается кольцевой индуктор, охватывающий трубную заготовку (рис.1.13, б). Под действием поля индуктора и поверхностном слое заготовки наводится ток. Вследствие эффекта близости наибольшая часть индуктируемого тока течет вдоль кромок и замыкается в месте их схождения (полезный ток). Другая часть тока замыкается по периметру внутри трубной заготовки (бесполезный ток). Как и при контактном способе подвода тока, для уменьшения бесполезного тока применяют внутренние и наружные магнитопроводы. Длина магнитопровода при индукционном способе должна быть на длину индуктора больше, чем при контактном способе.

Расход электроэнергии, необходимой для сварки, существенно зависит от расстояния между индуктором или контактами и местом схождения кромок. При увеличении этого расстояния увеличиваются время нагрева и, следовательно, потери мощности за счет теплопередачи от нагретых кромок в соседние слои металла. Это приводит к снижению скорости сварки.

При индукционном способе подвода тока расход электроэнергии несколько выше, чем при контактном. Это связано с тем, что наряду с кромками нагревается тело трубной заготовки под индуктором.

Коэффициент использования энергии – отношение энергии, затрачиваемой на разогрев только свариваемых кромок, ко всей энергии, поглощаемой заготовкой, - уменьшается с увеличением ее диаметра, поскольку увеличиваются потери в теле заготовки, в то время как мощность для разогрева кромок остается практически постоянной.

При сварке труб на ферромагнитного материала коэффициент использования энергии ниже, так как под индуктором находится материал при температуре ниже температуры магнитный превращений, и потери в теле трубной заготовки возрастают, а мощность, выделяющаяся в разогретые кромки, возрастает незначительно.

Достоинством индукционного способа является исключительная простота и надежность индукторов.

Дата добавления: 2015-08-21; просмотров: 1337;