S. Способы изменения структуры и свойств металлов У в твердом состоянии

Изменение структуры и свойств металлов производят и без его расплавления. Для этого используют три характерных для металлических веществ явления: аллотропию, пластическую деформацию и рекристаллизацию.

Аллотропия (полиморфизм)—способность металлов

в твердом состоянии иметь различное кристаллическое строение (вид решетки). Процесс перехода одного вида решетки в другой называется аллотропическим, или полиморфным, превращением. Определенный тип решетки, характерный для металла в твердом состоянии и существующий в определенном интервале температур и давления, называется модификацией (аллотропической формой). Модификации металлов обозначают начальными буквами греческого алфавита: а, |3, у и др.

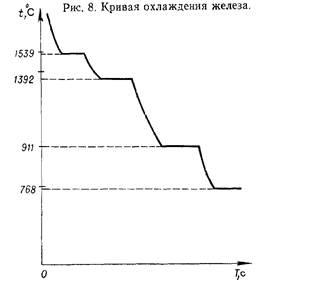

Известны модификации железа, кобальта, титана, олова, марганца, лития и др. Для железа характерны два аллотропических превращения: Fea^Fey. При температуре менее 910 °С и в интервале от 1392 до 1539 °С железо имеет объемно центрированную решетку (Ред), а в интервале температур от 911 до 1392 °С — гранецент-рированную решетку (Fey). На рис. 8 переход железа из одной модификации в другую отмечен соответствующими горизонтальными площадками. При температуре 768 °С аллотропических изменений не происходит. Ниже этой температуры железо магнитно, выше — немагнитно. Температуры 768 °С, 911°С, 1392 °С и 1539 °С называются критическими.

При нагревании железа и переходе Pea в Fey происходят зарождение и рост новых зерен другой формы и размера. Как правило, при этом получаются более мелкие, равноосные зерна, которые при охлаждении, т. е. превращении Fey в Fea, сохраняют свою форму и размеры. Металл получается с более мелкими и равномерными по размеру зернами. Следовательно, при постоянном давлении стоит только нагреть металл до такой температуры, при которой осуществляется переход из одной модификации в другую, а затем охладить его, как атомы, перестроившись из одной решетки в другую, придадут новую форму и размеры зернам.

Процессы, связанные с аллотропическими превращениями железа, широко используются при термической обработке стали и чугуна.

В некоторых случаях аллотропические превращения могут приводить и к разрушению металла. Например, олово при охлаждении ниже температуры —18 °С превращается в порошок, известный под названием «оловянная чума».

Аллотропические превращения можно искусственно затормозить или вовсе не допустить путем быстрого охлаждения металла или добавки в него других элементов.

Пластическая деформация—это изменение размеров и формы металлов под действием приложенных сил и сохранение их после прекращения воздействия (в противоположность упругой деформации, устраняющейся после прекращения действия внешних сил).

В результате пластической деформации металл становится более прочным, твердым и менее пластичным. Происходит это вследствие нарушения строения кристаллической решетки, что затрудняет дальнейшую пластическую деформацию. Явление упрочения металла при пластическом деформировании называется наклепом.

Пластическая деформация сопровождается также изменением и более крупной структуры — формы и размеров зерен. При деформировании в одном направлении (например, при прокатке) зерна получаются вытянутыми. Такую структуру называют волокнистой. Это явление в ряде случаев нежелательно, так как делает тело анизотропным, т. е. свойства его вдоль волокон отличаются от свойств поперек их.

Волокнистость устраняется нагревом (для устранения наклепа до температуры 300—400 °С). При этом обра

зуются новые, отличительные от исходных, равновесные зерна металла. Такой процесс называетсярекристаллизацией, а температура его протекания — температурой рекристаллизации.I Методы исследования структуры металлов и сплавов

Внутреннее строение, или структуру, металлов и их дефекты изучают с помощью макроструктурного, микроструктурного, магнитного, люминесцентного, ультразвукового, рентгеновского н ^-Дефектоскопического методов анализа.

Макроструктура—это строение металла, видимое невооруженным глазом или при небольшом увеличении с помощью лупы.Макроструктурный анализ используют для выявления формы и расположения зерен в литом металле, направления волокон в поковках и штамповках, местонахождения, размеров и форм нарушения сплошности, дефектов сварки, оценки толщины поверхностного слоя в изделиях, подвергнутых специальной поверхностной обработке, и др. Его осуществляют просмотром отшлифованной, отполированной и протравленной поверхности металлического изделия или макрошлифа (вырезанного из заготовки или металлоизделия темплета), поверхность которого шлифуют и протравливают.

Микроструктурный анализ — это исследование структуры металлов и сплавов с помощью микроскопов с увеличением от 1500 до 100000. Его осуществляют посредством изучения микрошлифов — вырезанных из металлоизделия или заготовки образцов, поверхность которых шлифуют, полируют и подвергают травлению специальными реактивами. При использовании электронных микроскопов рассматривают тонкий прозрачный слепок с микрошлифа — фольгу, или реплику.

В последнее время для исследования структуры и свойств металлов широко применяются методы фракто-графии, позволяющие исследовать строение изломов, т. е. поверхностей, образующихся в результате разрушения металлоизделий или заготовок. Изломы изучают посредством макро- и микроструктурного анализа.

Магнитный метод (магнитная дефектоскопия) применяется для выявления трещин, волосовин, раковин и других дефектов, находящихся на поверхности (или близко около нее) изделий из ферромагнитных материалов. Сущ-

ность метода заключается в намагничивании изделия. Затем на поверхность наносится магнитный порошок окиси железа или его суспензия в керосине. Частицы порошка под действием магнитного потока, рассеивающегося в месте расположения дефекта, ориентируются по силовым линиям. В результате отчетливо выделяются даже самые мелкие дефекты.

Люминесцентный метод (люминесцентная дефектоскопия) используется для выявления поверхностных дефектов изделий (микротрещин). Он основывается на свойстве некоторых органических веществ светиться под действием ультрафиолетовых лучей. Сущность метода заключается в нанесении на поверхность изделия специального флуоресцирующего раствора и ее освещении ультрафиолетовым светом. Проникающий в микротрещины раствор под действием лучей светится, тем самым позволяя их выявить.

С помощьюультразвукового метода (ультразвуковая дефектоскопия) выявляют дефекты, расположенные глубоко в толще металла. Для этого используются ультразвуковые дефектоскопы, с помощью которых через толщу металла пропускают пучок ультразвуковых волн и контролируют их прохождение. Любая несплошность металла нарушает нормальное распространение волн, что можно увидеть на экране имеющегося в приборе осциллографа.

Рентгеновский метод (рентгеновская дефектоскопия)применяется для контроля литых, кованых и штампованных деталей, а также сварных соединений. Он заключается в просвечивании деталей рентгеновским излучением и фиксировании выходящего излучения на специальной светочувствительной пленке. При этом темные места на пленке свидетельствуют о наличии дефектов в исследуемых деталях.

Разновидностью рентгеновского метода являетсяу-де-фектоскопия.

Дата добавления: 2015-08-21; просмотров: 6431;