Механизм процесса высокочастотной сварки

Термин «высокочастотная сварка» в современном толковании включает три разные по своему характеру процесса:

прессовую стыковую сварку с индукционном нагревом;

сварку оплавлением по отбортованным кромкам;

сварку давлением в условиях встречного протекания тока по свариваемым поверхностям. Настоящий раздел, как и все последующие, посвящен образованию сварного соединения в условиях встречного протекания тока.

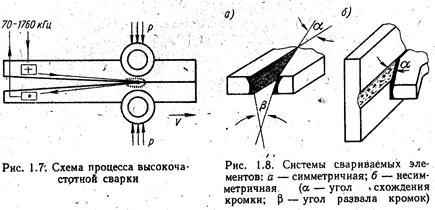

Необходимыми условиями реализации рассматриваемого процесса является поверхностный нагрев свариваемых элементов и последующая деформация с образованием сварного соединения. Это достигается в непрерывно-последовательном процессе, когда свариваемые элементы сводятся под острым углом, а на некотором расстоянии от места схождения к ним подводится ток высокой частоты (рис 1.7). При движении обращенные друг к другу поверхности разогреваются, а в месте их схождения, под действием извне приложенных сил, происходит их деформация и сварка.

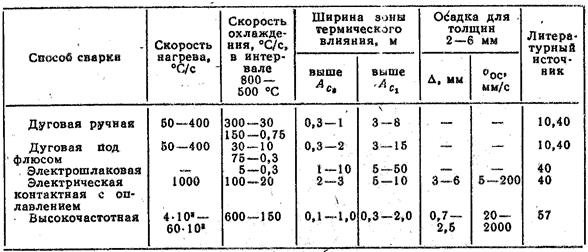

При одинаковом поперечном сечении свариваемых элементов магнитное поле в зазоре симметрично, симметричны и условия теплоотвода. Отсюда полностью идентичны условия их нагрева.

Такую систему, поэтому принято называть симметричной (рис.1.8,а).

Иной, несимметричный характер распределения магнитного поля и теплоотвода, а отсюда и условий нагрева, будет иметь место при нахлесточном или тавровом сечениях свариваемых элементов.

Такую систему принято называть несимметричной (рис.1.8,б). Нетрудно представить, что при одинаковом поперечном сечении, но разных теплофизических свойствах материала свариваемых элементов, система также будет несимметричной. Очевидно, для получения качественного сварного соединения при несимметричной системе необходимо перераспределение магнитного или теплового потоков, обеспечивающее близкие температурные условия свариваемых поверхностей.

Ниже будут даны описания разработанных для этого способов и устройств, а для наших рассуждений примем условия идентичности температурных параметров обоих свариваемых элементов, как в симметричной, так и в несимметричной системах.

Как было установлено на первых стадиях исследования процесса, возможны два варианта сварки давлением:

с нагревомсвариваемых поверхностей перед осадкой выше Тпл металла;

с нагревом свариваемых поверхностей перед осадкой ниже Тпл металла;

При этом в первом варианте возможны два режима оплавления свариваемых поверхностей: в месте схождения, непосредственно перед осадкой; до места схождения; на некотором расстоянии от него.

В обоих вариантах легко просматриваются три взаимосвязанные стадии процесса: нагрев, осадка (деформация) и охлаждение.

Рассмотрим первую стадию процесса – нагрев свариваемых поверхностей. Коротко остановимся, прежде всего, на его роли в процессе сварки.

Таблица 1.11

Сравнительные показатели температурно-скоростных параметров некоторых видов сварки стали

Нагрев. Известно, что при всех видах сварки для образования металлического соединения необходимо сближение свариваемых поверхностей на расстояние, обеспечивающее действие между их ионами сил когезии. Величина этой силы обратно пропорциональна квадрату межионного расстояния и для большинства металлов лежит в пределах 10 – 100 Н×м [10].

Что мешает сближению свариваемых металлических поверхностей на нужные расстояния при комнатной температуре?

Считают, что существуют, как минимум три препятствия сварке. Первое – геометрия металлической поверхности. Несмотря на давление, в несколько раз превосходящее предел текучести алюминия, деформации подвергались только вершины пирамид. Установлена так называемая величина «пороговой» деформации, ниже которой получить сварное соединение не удается. Если установленный предел пороговой деформации для мягких металлов, например, для свинца – 10%, для алюминия – 40%; для меди – 45% еще достижим, то для стали он не реален вообще.

Сближение свариваемых поверхностей на расстояние, обеспечивающее действие сил когезии в условиях низких температур, возможно только для мягких металлов и только при очень больших деформациях этих поверхностей.

Для создания условий существования сил когезии помимо малых межионных расстояний необходима также чистая от окислов и загрязнений металлическая поверхность. В реальных условиях существования такой поверхности можно представить в момент разрыва металлического образца.

Затем на поверхности разрыва образуется оксидный слой. Увеличение толщины окисной пленки пропорционально логарифму времени. В условиях комнатной температуры рост слоя прекращается быстро. Для алюминия в момент образования толщина пленки составляет 15А, через 50 часов – 25А, а через тридцать дней – 45 А [21].

В условиях нашей планеты при комнатной температуре нет другой возможности кроме разрушения окисных пленок. В процессе деформации свариваемых поверхностей необходимо механическое разрушение окисных пленок. Исследованиями установлено, что необходимая деформация должна, как минимум на 1% превышать деформацию, которая обеспечивает разрушение оксидных пленок. Значения пороговой деформации для различных металлов учитывают эту составляющую.

Загрязнение свариваемых поверхностей. Имеются в виду органические загрязнения, такие как масла, жирные кислоты, парафины, находящиеся на металлической поверхности и удерживаемые на ней адсорбционными силами. В результате тонкие граничные слои приобретают свойства, значительно отличающиеся от исходных, не находящихся в контакте с металлической поверхностью, приближаясь к свойствам упругого тела. Удаление при холодной деформации свариваемых поверхностей затруднительно. Поэтому необходима предварительная механическая или химическая очистка свариваемых поверхностей.

При нагревании пластические свойства всех технических металлов и сплавов значительно возрастают, особенно при температурах выше 0,7 Тпл ; высокотемпературный нагрев существенно облегчает условие деформации свариваемых поверхностей. Нагрев одновременно активирует процессы образования и роста оксидных пленок.

По мнению исследователей, при небольшом содержании легирующих элементов, например в малолегированных сталях, тугоплавкие окислы при оплавлении свариваемых поверхностей находятся в оплавленном слое в связанном состоянии, образуя сложные соединения с окислами железа [24].

Таким образом, провоцируя изменение состава, свойств и толщины окисных пленок, нагрев до температур ниже Тпл металла может лишь в отдельном случае разрушить – расславить их и, тем самым, подготовить поверхность для сварки. Например, при сварке углеродистых, нелегированных сталей, где пленка окислов будет состоять в основном из окисла железа. Во всех других практических случаях эффективен, очевидно, нагрев свариваемых поверхностей до температур выше Тпл металла.

Наиболее универсален и наиболее распространен вариант сварки давлением с нагревом свариваемых поверхностей при температуре выше Т пл металла.

Можно сделать вывод о том, что для уменьшения присущего высокочастотному нагреву термоперепада по высоте свариваемых кромок угол схождения между ними должен быть минимальным . Это особенно важно в условиях сварки заготовок большой толщины.

Рассмотрим результаты, полученные при анализе кинограмм процесса нагрева и оплавления свариваемых кромок. Практически всеми исследователями обнаружен вариант нагрева свариваемых кромок. Практически всеми исследователями обнаружен вариант нагрева свариваемых поверхностей, при котором оплавление происходит в непосредственной близости от места осадки, а точнее перед осадкой.

Давление, оказываемое магнитным полем на жидкий металл, замыкающий кромки, создает условия для его интенсивного выброса. Можно предположить, что при этом вместе с расплавленным металлом удаляются расплавленные и нерасплавленные окислы.

Использовать такой режим нагрева и оплавления свариваемых поверхностей с получением качественного, стабильного соединения, можно только на углеродистых и малоуглеродистых сталях, т.е. только в вариантах существования или легкоплавких, или тугоплавких окислов, находящихся в соединениях с оксидами железа. Оптимальные условия нагрева могут быть реализованы при малых углах схождения кромок.

Нижний предел угла схождения ограничен величиной гарантированного воздушного зазора между кромками, при котором исключено возникновение электрического пробоя. Известны два фактора, дестабилизирующие величину зазора: качество нагреваемой поверхности и качество механизмов, фиксирующих заданное положение заготовки в процессе нагрева. Как правило, подлежащие нагреву свариваемые элементы имеют поверхность, полученную после горячей или холодной прокатки или после раскроя на агрегатах продольной резки. При тавровых соединениях имеет место сочетание катанной поверхности с поверхностью, полученной после раскроя; в стыковых – обе поверхности после раскроя. Последняя имеет неправильную геометрию и неровную поверхность с выступами до 0,2 мм.

С ростом толщины заготовки качество поверхности после раскроя, как правило, ухудшается. С ростом толщины свариваемой заготовки одновременно с увеличением нагрузок на механизмы фиксации угла схождения и необходимостью сохранения уровня точности, аналогично тонкостенному варианту, расширяются допуски на геометрические размеры и на механические свойства материала заготовки.

Существуют два фактора, которые приводят к тому, что в реальных условиях с ростом толщины свариваемой заготовки абсолютная величина схождения кромок увеличивается. Это заставляет в большинстве случаев искать компромиссное решение и увеличивать угол схождения кромок с ростом их толщины, вместо того, чтобы его уменьшать. Например, при производстве стальных прямошовных труб с толщиной стенки 1-10 мм угол схождения увеличивается соответственно от 1 до 3,50. Более правильным, но и более дорогим вариантом является введение дополнительной механической обработки поверхностей, получаемых после раскроя, при одновременном ужесточении допусков на геометрические размеры и механические свойства свариваемой заготовки.

Во многих практических случаях в условиях оплавления свариваемых кромок непосредственно перед осадкой угол схождения определяется не только и не столько исходя из толщины кромок, а главным образом, исходя из технологических приемов и устройств, обеспечивающих производство того или иного вида полуфабриката. Например, при сварке прямошевных труб из углеродистых и малолегированных сталей наибольшее распространение получили углы схождения от 0,6 до 3,50, а при оребрении труб, производстве профилей и панелей из аналогичных сталей, угол схождения лежит в пределах 3 – 300. При необходимости выравнивания температурного поля в этих условиях по высоте свариваемых поверхностей используются специально разработанные для этого способы и устройства.

Рассмотрим второй, более сложный вариант наплавления кромок, заранее оговорив, что только при его использовании удается осуществить сварку металлов, на поверхности которых в тех или иных условиях образуются тугоплавкие окислы, в том числе алюминия и его сплавов, коррозионностойких и жаропрочных сталей, титана и т.д.

Процесс оплавления свариваемых кромок до места их схождения, должен быть непрерывным, а для этого необходимы дополнительные, более жесткие, условия , чем это происходит при сварке с оплавлением в месте схождения кромок.

Происходит подогрев кромок до температуры плавления, кромки при этом оплавляются не вдруг, а постепенно, чаще всего начиная с углов, захватывая потом и середину.

Отсутствует единая точка зрения на условия образования выброса расплавленного металла с нагреваемых кромок. I – происходит в результате образования перемычки из расплавленного металла между кромками, взрыва перемычки из-за большой плотности тока в ней, разрушения и удаления при этом окисных пленок. II – выброс металла из-за действия электромагнитной силы, возникающей в зазоре между кромками при взаимодействии токов проводимости с магнитным полем. III – заключается в сочетании действия магнитного поля с образованием и взрывом перемычек. Именно при этом процессе происходит разрушение и удаление оксидных и адгезионных слоев с нагреваемых поверхностей и, таким образом, подготовка их к пластической деформации.

Окислы и адгезионные слои с нагреваемых поверхностей удаляются , а во избежание роста новых оксидных слоев время существования нагреваемого на этом участке металла должно быть сведено к минимуму. Для большинства свариваемых металлов и сплавов это допустимо, но увеличение верхнего временного предела, например, при сварке алюминия, на порядок исключает возможность получения качественного сварного соединения. Поэтому ограничен нижний предел скорости сварки, вызванный процессом нагрева и присущего только условиям удаления оксидов со свариваемых поверхностей на трудносвариваемых металлах и сплавах.

Во всех практических вариантах сварки с оплавлением до места схождения кромок применяются углы 3 – 6,50, т.е. они в два и более раз больше рекомендуемых в условиях сварки углеродистых сталей. Большие их значения относятся, как правило, к большим толщинам свариваемых заготовок.

Однако, это противоречит условиям равномерности нагрева толстостенных свариваемых заготовок. Этим осложняется сварка толстостенных заготовок из металлов и сплавов, требующих использования варианта оплавления кромок до места схождения.

Дата добавления: 2015-08-21; просмотров: 1382;