Вторая стадия процесса сварки – осадка.

Осадка. Деформация очищенных и нагретых свариваемых поверхностей заданных заготовок производится с помощью валковых механизмов, которые показаны схематично для симметричной и несимметричной схем. Очаг деформации зависит от трех параметров: угла схождения кромок, величины осадки и диаметра валкового инструмента. Существует нижний предел скорости осадки, а следовательно и сварки, ниже которого получить качественное сварное соединение нельзя. Для условий сварки трудносвариваемых материалов, это уже второе ограничение нижнего предела скорости сварки. Возможен и другой вариант. По этому варианту не изменяя скорость сварки, можно изменять время нагрева свариваемых элементов, изменяя место подвода тока к ним, и тем самым уменьшать градиент dt/dx. Достаточно, чтобы такая возможность предусматривалась в устройствах передачи тока к свариваемой заготовке. Тогда это ограничение становится менее жестким. Значение минимально возможных скоростей сварки, учитывающие как условия оплавления, так и осадки, приводятся в соответствующих разделах при рассмотрении конкретных технологий.

В зависимости от схемы схождения кромок распределение напряжений в сварном шве меняется. При начале деформации по наружной или внутренней поверхности свариваемых элементов участки схождения, не вошедшие в контакт, имеют растягивающие тангенциальные напряжения. При строго параллельном схождении свариваемых поверхностей и одновременной их деформации наблюдается двустороннее сжатие, и только после определенной степени деформации на периферийных участках деформируемой зоны появляются тангенциальные растягивающие напряжения.

Напряженное состояние, возникающее в результате пластической деформации, характеризуется наличие областей концентрации напряжений в центральной части и у основания усиления шва. У центра шва напряжения сжимающие, а в зоне термического влияния растягивающие. Максимальные растягивающие напряжения, при жестких режимах прогрева, соизмеримы с пределом текучести холодного металла. Удельные усилия осадки могут колебаться при частоте сварочного тока 8 кГц от 50 до 80 МПа, а при частоте 440 кГц – от 160 до 230 МПа. Минимальная величина осадки должна быть 0,2 – 0,35 толщины свариваемых элементов.

Свариваемость сталей. Как следует из сказанного, общим и характерным для процессов является ярко выраженная локальность нагрева в сочетании с высокими скоростями сварки. Ширина зоны термического влияния в области сварного соединения, как правило, колеблется в пределах 1,0 – 5,0 мм. Температурные градиенты в зоне шва достигают 10000С/c, что обуславливает мощный тепловой поток от нагретых участков к холодным и , следовательно, высокие скорости охлаждения шва и околошовной зоны. Эксперименты показывают, что при сварке малоуглеродистой стали средняя скорость охлаждения в интервале температур 1000 – 5000С на границе слоя, нагретого на глубину 1 мм, составляет около 15000С /c, на 2 мм – 4000 С /c и на 3 мм – порядка 170 С /c.

Для многих марок сталей, в том числе и малоуглеродистых, эти скорости будут выше критических и, как следствие этого, в зоне сварного соединения будут образовываться хрупкие структурные составляющие (мартенсит, тростит). Известно, что мартенситное превращение происходит лишь тогда, когда сталь охлаждается со скоростью не ниже некоторой критической, величина которой зависит от химического состава стали. Если скорость охлаждения ниже критической, происходит превращение при котором образуется двухфазная смесь феррита с карбидом железа – игольчатый тростит или феррито-перлитная смесь. Температура, при которой в процессе охлаждения начинается мартенситное превращение, считается мартенситной точкой, положение которой изменяется в зависимости от содержания в стали углерода и не зависит от скорости охлаждения.

На положение мартенситной точки существенное влияние оказывает содержание кремния, марганца и других растворимых в аустените примесей. У сталей обычного приготовления критическая скорость значительно ниже, чем у сталей повышенной чистоты. Считается, что при охлаждении в принятых средах в сталях с содержанием углерода до 0,1% мартенсит вообще не может быть получен, так как критическая скорость закалки велика. При сварке давлением, когда скорости охлаждения соответствуют приведенным выше, в сталях с содержанием углерода 0,1 – 0,2%.

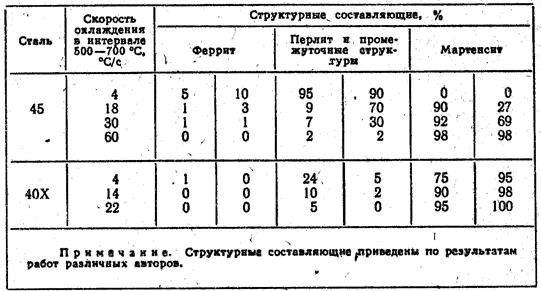

Таблица 1.15.

Структурные составляющие стали марок 45 и 40Х для различных скоростях охлаждения.

В околошовной зоне всегда образуются участки мартенсита или троосто-мартенсита, а в среднеуглеродистых сталях – игольчатый феррит и мартенсит. Шов – хрупкий, при этом всегда возможно образование холодных трещин непосредственно после осадки. Поэтому сортамент свариваемых сталей ограничен верхним пределом содержания углерода (оно колеблется от 0,18 до 0,27%С). Если наличие хрупких составляющих в сварном соединении недопустимо, проводится последующая нормализация (локальная или объемная) , обеспечивающая распад закалочных структур на феррито- перлитную смесь.

В процессе сварки сталей с большим содержанием углерода необходимо замедлить теплоотвод из зоны шва. В табл. 1.15 приведены скорости охлаждения для сталей марок 45 и 40Х в температурном интервале 500 – 7000С. Из таблицы видно, что в стали 45 при скорости охлаждения 40С/с мартенсит не обнаруживается.

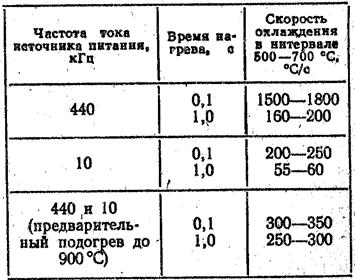

Таблица 1.16

Скорость охлаждения стали в интервале 500 – 7000С при различных вариантах нагрева.

Посмотрим далее, как наиболее рационально обеспечить нужную скорость охлаждения. Для исследуемого случая расчетным путем определены скорости охлаждения зоны сварного соединения при частотах тока источника питания 440, 10 и 440 кГц с предварительным локальным подогревом свариваемых элементов токов частотой 10 кГц до 9000С. Из таблицы 1.16 видно, что во всех трех вариантах скорость охлаждения зоны сварного шва намного превышает критическую. При увеличении времени нагрева (снижении скорости сварки до пределов ниже uсв.кр.) скорость охлаждения остается выше критической. Поэтому для сварки среднеуглеродистых сталей может быть рекомендован предварительный подогрев свариваемой заготовки до температуры Ас1.

В зависимости от марки стали, геометрии свариваемых изделий и скорости сварки расчетным путем может быть определена оптимальная температура подогрева стали. Например, при сварке прямошовных труб малого диаметра из наиболее распространенных марок среднеуглеродистых сталей температура предварительного подогрева должна быть 420 – 6800С. Этот диапазон подтверждается экспериментальными данными. Так, при сварке прямошевной трубы диаметром 89 мм с толщиной стенки 3 мм на частоте 440 кГц с предварительным подогревом до Т=6300С получена равновесная смесь в сварном соединении и достигнуто выравнивание твердости по его ширине до уровня твердости исходной заготовки.

С учетом особенностей протекания токов высокой частоты, а также механизма процесса сварки разработаны способы передачи энергии к свариваемым кромкам. Они в значительном степени определяют работоспособность и надежность высокочастотного оборудования и расход электроэнергии, затрачиваемой для осуществления процесса сварки.

Дата добавления: 2015-08-21; просмотров: 1374;