Диагностика технического состояния АТС

Как уже было отмечено ранее, весьма разнообразные формы ТЭА, зависящие от принадлежности автомобиля, его назначения, режимов использования и других условий, можно свести к трем характерным видам:

- автомобили эксплуатируются в течение максимально возможного срока при выполнении минимальных объемов работ по ТО и Р. При резком ухудшении технического состояния они направляются в капитальный ремонт или утиль. Этот метод экономически неоправдан и совершенно нежелателен в аспекте безопасности движения автомобилей;

- устанавливаются конкретные пробеги автомобилей, по истечении которых в плановом порядке проводятся определенные объемы работ по ТО всех основных систем автомобиля. Этот метод до сих пор находит наиболее широкое применение в крупных АТП, руководствующихся «Положением…»;

- после определенного пробега в принудительном (плановом) порядке проводятся только контрольные операции и простейшие работы по содержанию автомобиля. Регулировочные и другие операции ТО (так же, как и ремонтные работы) выполняются по потребности на основании результатов контроля (диагностики). Две последние формы организации ТЭА являются практически оправданными и, в некотором роде, конкурирующими.

Диагностирование (контроль) – процесс определения технического состояния объекта без его разборки путем сопоставления измеренных показателей с нормативными, являющийся технологическим элементом ТО и Р.

Цель диагностирования при ТО заключается в определении действительной потребности в производстве работ, выполняемых не при каждом обслуживании, и прогнозировании момента возникновения отказа или неисправности.

Очевидным условием эффективности диагностики является существенное снижение вероятности отказов автомобиля, а также исключение излишних (ошибочных) профилактических работ, что достигается при хорошо отработанной системе диагностирования. Эффективность диагностики в большой степени зависит от коэффициента вариации наработки до предельного состояния элементов автомобиля. При достаточно стабильных величинах этой наработки можно надежно прогнозировать момент наступления отказа и своевременно проводить плановые технические воздействия.

Контрольно-диагностические работы составляют примерно 30% трудоемкости ТО и вместе с регулировочными работами составляют 15 – 20% трудоемкости ТР автомобиля. Кроме того, высока трудоемкость этих работ при ремонте отдельных узлов и агрегатов. Однако важнейшим является то, что потребность в ремонте, а также в регулировочных работах выявляется по результатам контрольно-диагностических работ, то есть практически весь объем технических воздействий определяется качеством этих работ. Поэтому развитие всей системы ТО и Р автомобилей в настоящее время направлено на совершенствование методов и средств технической диагностики.

Техническая диагностика – область знаний, изучающая и устанавливающая признаки неисправного состояния автомобиля, а также методы, принципы и оборудование, при помощи которого дается заключение о техническом состоянии узла, агрегата, системы без разборки последних и прогнозирование ресурса их исправной работы.

Между технической диагностикой и теорией надежности существует тесная взаимосвязь. Диагностика обеспечивает необходимую информационную базу для управления работоспособностью и надежностью машин. В свою очередь, одно из свойств надежности – ремонтопригодность – характеризует приспособленность объекта (машины и ее составных частей) к диагностированию.

В общем процессе диагностирования можно выделить три этапа.

Первый этап технической диагностики заключается в анализе информации о надежности автомобилей, проведении эксплуатационных исследований процессов изменения технического состояния объектов.

На втором этапе на основании инженерного анализа определяют допустимые и предельные отклонения параметров технического состояния объектов, выбирают методы диагностирования, комплектуют диагностическую систему необходимым оборудованием, производят оценку технического состояния объекта.

Третий этап диагностирования (прогнозирование) заключается в том, что на основе закономерности изменения технического состояния предсказывают поведение объекта в будущем, делают заключение об ожидаемом ресурсе основных элементов, устанавливают периодичность их замены, регулировки.

Под прогнозированием технического состояния понимают определение технического состояния объекта с заданной вероятностью на предстоящий интервал времени. Целью прогнозирования технического состояния может быть определение с заданной вероятностью интервала времени (ресурса), в течение которого сохранится работоспособное (исправное) состояние объекта или вероятности сохранения работоспособного состояния объекта на заданный интервал времени.

Под прогнозированием технического состояния понимают определение технического состояния объекта с заданной вероятностью на предстоящий интервал времени. Целью прогнозирования технического состояния может быть определение с заданной вероятностью интервала времени (ресурса), в течение которого сохранится работоспособное (исправное) состояние объекта или вероятности сохранения работоспособного состояния объекта на заданный интервал времени.

Оценку технического состояния объекта в прошлом называют ретроспекцией.

Практические задачи прогнозирования или ретроспекции решают, пользуясь известными закономерностями изменений параметров технического состояния объекта в функции наработки (пробега) путем соответственно их экстраполяции или интерполяции.

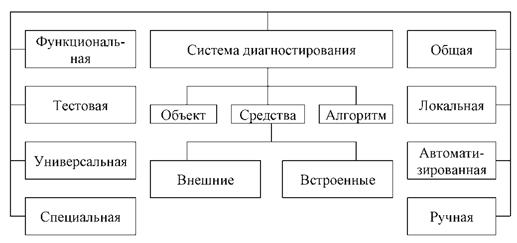

Комплекс диагностирования, включающий объект, средства и алгоритмы, образует систему диагностирования.

Объект системы диагностирования характеризуется необходимостью и возможностью диагностирования. В свою очередь, необходимость диагностирования автомобиля определяется закономерностями изменения его технического состояния и затратами на поддержание работоспособности. Возможности диагностирования обусловлены наличием внешних признаков, позволяющих определить неисправность автомобиля без его разборки, а также доступностью измерения этих признаков.

Средства диагностирования представляют собой технические устройства, предназначенные для измерения количественных значений диагностических параметров. В их состав входят в различных комбинациях следующие основные элементы:

- устройства, задающие тестовый режим;

- датчики, воспринимающие диагностические параметры и преобразующие их в сигналы, удобные для обработки или непосредственного использования;

- измерительное устройство и устройство отображения результатов.

Кроме того, средства диагностирования могут включать в себя устройства автоматизации задания и поддержания тестового режима, измерения параметров и автоматизированное логическое устройство, осуществляющее постановку диагноза.

Средства и системы диагностирования классифицируются по следующим признакам:

- по характеру связи с автомобилем: внешние (отдельные) и встроенные (являющиеся составной частью автомобиля);

- по условию съема информации: функциональные (диагностирование проводят в процессе работы объекта) и тестовые (когда при измерении диагностических параметров работу объекта воспроизводят искусственно);

- по функциональному назначению: универсальные (предназначенные для нескольких различных диагностических процессов) и специальные (обеспечивающие только один диагностический процесс);

- по полноте охвата: общие (объектом является автомобиль в целом, а назначением – определение его состояния на уровне «годен / негоден») и локальные (для диагностирования отдельных агрегатов, систем, механизмов);

- по степени участия человека: ручные (диагноз ставит человек) и автоматические (диагноз устанавливается без участия человека).

Алгоритм диагностирования предусматривает выполнение некоторой условной или безусловной последовательности определённых экспериментов с объектом. Эксперимент характеризуется тестовым или рабочим воздействием и составом контролируемых признаков, определяющих реакцию объекта на воздействие.

Различают алгоритмы проверки и алгоритмы поиска. Алгоритмы проверки позволяют обнаружить наличие дефектов, нарушающих исправность объекта, его работоспособность или правильность функционирования. По результатам экспериментов, проведённых в соответствии с алгоритмом поиска, можно указать, какой дефект или группа дефектов (из числа рассматриваемых) имеются в объекте.

Технологическая карта дает окончательную детализацию процедуры диагностирования в виде, пригодном для производства. Она включает: порядковые номера операций и переходов, трудоемкость операций, применяемое оборудование и материалы, исполнителей, коэффициенты повторяемости.

Методы диагностирования автомобилей характеризуются физической сущностью диагностических параметров. Они делятся на две группы: измерения параметров эксплуатационных свойств автомобиля (динамичности, топливной экономичности, безопасности движения, влияния на окружающую среду) и измерения параметров процессов, сопровождающих функционирование автомобиля, его агрегатов и механизмов (нагревы, вибрации, шумы). Кроме того, существует группа методов диагностирования, обеспечивающих измерение геометрических величин, непосредственно характеризующих техническое состояние механизмов автомобилей.

Если первая группа методов позволяет оценить работоспособность и эксплуатационные свойства автомобиля в целом, то вторая и третья дают возможность выявить конкретные причины неисправностей. Поэтому при диагностировании, исходя из принципа «от целого к частному», сначала применяют первую группу методов, осуществляя общее диагностирование (на основе обобщенных параметров), а затем для конкретизации технического состояния автомобиля применяют методы второй и третьей группы, осуществляя его локальное диагностирование.

Выбор диагностических параметров особенно для сложных объектов является непростой задачей. Это связано, во-первых, с тем, что между структурными и диагностическими параметрами в зависимости от сложности объекта могут существовать различные взаимосвязи, во-вторых, различные диагностические параметры в разной мере удовлетворяют требованиям к параметрам выходных процессов, используемых для целей диагностирования.

Поэтому при решении задачи выбора диагностических параметров в сложных ситуациях сначала определяют возможный набор параметров. Для этого применяют построение так называемой структурно-следственной схемы узла или механизма, представляющей собой граф-модель, увязывающую в единое целое основные элементы механизма, характеризующие их структурные параметры, перечень характерных неисправностей, подлежащих выявлению, и набор возможных для использования диагностических параметров. Перечень характерных неисправностей механизма составляют на основе статистических оценок показателей его надежности.

С целью обеспечения требуемой достоверности и экономической целесообразности получения диагностической информации диагностические параметры должны быть однозначны, стабильны, чувствительны, и информативны.

Требование однозначности заключается в том, что все текущие значения диагностического параметра должны однозначно соответствовать значениям структурного параметра в интервале изменения технического состояния механизма, агрегата.

Стабильность диагностического параметра определяется дисперсией (рассеянием) его величины при многократных замерах в неизменных условиях измерения на объектах, имеющих одно и то же значение структурного параметра.

Чувствительность диагностического параметра определяется скоростью его изменения при изменении величины структурного параметра.

Информативность является главным критерием, положенным в основу определения возможности применения параметра для целей диагностирования. Она характеризует достоверность диагноза, получаемого в результате измерения значений параметра.

Диагностические нормативы – это количественная оценка технического состояния диагностируемой системы. К ним относятся:

- начальное значение диагностического параметра;

- предельное значение параметра, при достижении которого возникает вероятность появления отказа;

- допустимое значение параметра при заданной периодичности диагностирования.

Начальное значение параметра (начальный норматив) соответствует величине диагностического параметра новых, технически исправных объектов. В эксплуатации начальный норматив используют как величину, до которой необходимо довести измеренное значение параметра путем восстановительных и регулировочных операций. Начальный норматив задается нормативно-технической документацией.

Предельное значение параметра (предельный норматив) соответствует такому состоянию объекта, при котором его дальнейшая эксплуатация становится невозможной или нецелесообразной по технико-экономическим соображениям. Предельный норматив параметра задают требованиями нормативно-технической документации или же определяют, пользуясь установленными методиками.

Допустимое значение параметра (допустимый норматив) является основной величиной при периодическом диагностировании, проводимом в рамках планово-предупредительной системы ТО автомобилей. Она представляет собой ужесточенную величину предельного норматива, при которой обеспечивается заданный уровень вероятности отказа на предстоящем межконтрольном пробеге. На основе допустимого норматива ставят диагноз состояния объекта и принимают решение о необходимости профилактических ремонтов или регулировок.

В эксплуатации допустимый норматив принимается условно как граница неисправных состояний объекта для заданной периодичности его межконтрольного пробега. Состоит допустимый норматив из начального значения и допускаемого отклонения. Если текущее значение диагностического параметра выходит из допустимого норматива, это означает, что, хотя объект и является работоспособным, его не следует выпускать в очередной пробег без регулировки или ремонта из-за высокой вероятности отказа или пониженных технико-эксплуатационных свойств.

После выбора диагностических параметров необходимо решить два важных вопроса: назначить периодичность диагностирования и выбрать допустимое значение диагностического параметра, при достижении которого следует проводить профилактические работы по восстановлению состояния объекта.

Решения обоих вопросов являются взаимосвязанными, поэтому чаще всего вначале задаются периодичностью диагностирования, а затем находят соответствующее значение допустимого диагностического параметра. При внешней диагностике периодичность диагностирования целесообразно совмещать с плановыми ТО автомобиля. При встроенной автоматической диагностике периодичность диагностирования может быть связана с пробегом автомобиля.

Согласно «Положению…» в зависимости от назначения, периодичности, перечня и места выполнения диагностические работы подразделяются на два вида: общее (Д-1) и углубленное поэлементное (Д-2) диагностирование.

Экспресс-диагностика (Д-1) – общая проверка узлов и механизмов автомобиля, обеспечивающих безопасность движения. Д-1 рекомендуется выполнять перед постановкой автомобиля на пост ТО-1. Общее диагностирование выявляет пригодность автомобиля к дальнейшей эксплуатации без регулировочных и ремонтных работ по узлам и системам, обеспечивающим безопасность движения (рулевое управление, тормозные системы, приборы освещения и сигнализации, двигатель), для чего применяют диагностическое оборудование с большой пропускной способностью, позволяющее делать заключение в форме «годен / негоден» без уточнения характера неисправности.

Углубленная поэлементная диагностика (Д-2) – определение технического состояния агрегатов, узлов, систем автомобиля; выявление неисправностей, определения их места, причины и характера; уточнение объемов ТО-2, поскольку Д-2 проводится перед ТО-2. Контрольно-диагностическое оборудование, используемое для Д-2, применяется также при проведении ТР, для оценки качества выполненных работ.

5.5. Организация технического обслуживания подвижного состава

Техническое обслуживание – комплекс профилактических организационно-технических мероприятий, направленных на поддержание автомобилей в исправном и работоспособном состоянии и надлежащем внешнем виде; обеспечение надежности, безопасности и экономичности их работы; снижение интенсивности ухудшения параметров технического состояния; предупреждение отказов и неисправностей, а также выявление их с целью своевременного устранения.

«Положением…» в зависимости от назначения, периодичности, перечня и трудоемкости выполняемых работ предусмотрены следующие виды ТО: ЕО – ежедневное обслуживание, ТО-1 – первое техническое обслуживание, ТО-2 – второе техническое обслуживание и другое периодическое обслуживание (для автомобилей, оснащенных дополнительным оборудованием нетранспортного назначения); СО – сезонное обслуживание.

ЕО включает общий контроль, направленный на ежедневное обеспечение безопасности движения, а также работы по поддержанию надлежащего внешнего вида, заправку топливом, маслом и охлаждающей жидкостью, а для некоторых видов подвижного состава – санитарную обработку кузова. ЕО выполняется на АТП после работы подвижного состава на линии. Контроль технического состояния автомобилей перед выездом на линию, а также при смене водителей на линии осуществляется ими за счет подготовительно-заключительного времени.

ТО-1 и ТО-2 включают ряд работ, направленных на предупреждение и выявление неисправностей, снижение интенсивности ухудшения технического состояния подвижного состава, экономию топлива и других эксплуатационных материалов, уменьшение отрицательного воздействия автомобилей на окружающую среду.

При этом ТО-1 предназначено в основном для обеспечения работоспособности узлов и систем, обеспечивающих условия безопасности движения, экологической безопасности и топливной экономичности.

Периодичности ТО-1 и ТО-2 для автомобилей установлены «Положением…» для I категории условий эксплуатации в умеренном климатическом районе с умеренной агрессивностью окружающей среды. При этом периодичности ТО прицепов и полуприцепов равны периодичностям ТО их тягачей. Периодичности замены масел и смазок уточняются в зависимости от типов (моделей) и конструктивных особенностей агрегатов (узлов), а также марки применяемого масла (смазки).

ТО выполняется на самих АТП (комплексное АТП) или на специализированных автосервисных и ремонтных предприятиях: станциях ТО (СТО), ремонтных мастерских, базах централизованного ТО.

Нормативы трудоемкости ТО-1 и ТО-2 не включают трудоемкость ЕО, причем допустимое отклонение от нормативов периодичности ТО составляет ±10%. Нормативы, приведенные для ТО, не учитывают также трудовых затрат на вспомогательные работы, которые устанавливаются в пределах не более 30% к суммарной трудоемкости ТО и ТР по АТП.

В состав вспомогательных работ входят: ТО и Р оборудования и инструмента; транспортные и погрузо-разгрузочные работы, связанные с ТО и Р подвижного состава; перегон автомобилей внутри АТП; хранение, прием и выдача материальных ценностей; уборка производственных помещений, связанных с ТО и Р подвижного состава.

Особенностью работ ТО являются:

- поддержание технического состояния в заданных пределах;

- регулярность и плановость – выполнение с определенной, заранее заданной периодичностью (наработкой);

- выполнение, как правило, без разборки или с минимальной разборкой;

- сравнительно малая трудоемкость и продолжительность операций;

- сравнительно малая периодичность;

- выполнение операций, как правило, группами, называемыми видами ТО.

СО проводится два раза в год и включает работы по подготовке подвижного состава к эксплуатации при изменении времени года (перевод на соответствующий вид топлива, эксплуатационных материалов, шин; корректирование плотности электролита в аккумуляторной батарее; давления воздуха в шинах и другие операции.).

В качестве отдельно планируемого вида СО рекомендуется для подвижного состава, работающего в районах очень холодного, холодного, жаркого сухого и очень жаркого сухого климата. Для остальных условий СО совмещается преимущественно с ТО-2 с соответствующим увеличением трудоемкости. Нормативы трудоемкости СО составляют от трудоемкости ТО-2: 50% для очень холодного и очень жаркого сухого климатических районов; 30% для холодного и жаркого сухого районов; 20% для прочих районов.

ТО автомобиля состоит из большого числа технологических операций, которые по своему назначению, характеру, условиям выполнения, применяемому оборудованию, инструменту и квалификации исполнителей объединяются в определенные группы работ. Последние, в том или ином объеме, входят в содержание работ по ЕО, ТО-1 и ТО-2.

Независимо от вида ТО (за исключением ЕО), оно содержит следующие основные работы: уборочно-моечные и обтирочные (внешний уход), контрольно-диагностические, контрольно-крепежные, регулировочные, электротехнические, смазочно-заправочные, шинные и заправочные. Кроме того, в комплекс работ по ТО входят: контрольно-осмотровые работы перед ЕО, ТО-1 и ТО-2 и работы по проверке автомобиля после выполнения обслуживания.

Уборочно-моечные и обтирочные работы предназначены для поддержания надлежащего внешнего вида автомобиля и заключаются во внутренней уборке кабины водителя, платформы грузового автомобиля или внутреннего салона кузова легкового автомобиля и автобуса; наружной мойке шасси и кузова автомобиля и протирке его наружных частей, боковых и передних стекол.

Контрольно-диагностические работы предназначены для определения и обеспечения соответствия автомобиля требованиям безопасности движения и воздействия автомобиля на окружающую среду, для оценки технического состояния агрегатов, узлов без их разборки. Эти работы являются составной частью процесса ТО и Р. Контрольно-диагностические работы заключаются в контроле состояния или работоспособности агрегатов, механизмов, приборов, систем и автомобиля в целом по внешним признакам (выходным параметрам) без разборки или вскрытия механизмов.

С помощью крепёжных работ обеспечивается нормальное состояние затяжки резьбовых соединений. В общем объеме ТО в зависимости от вида ТО и типа подвижного состава эти работы составляют примерно 30%. Крепежные работы состоят из проверки состояния резьбовых соединений деталей (болтов, шпилек, шплинтов) и крепления их (подтяжки), постановки крепежных деталей взамен утерянных и замены негодных.

Регулировочные работы, как правило, являются заключительным этапом процесса диагностирования. Они предназначены для восстановления работоспособности систем и узлов автомобиля без замены составных частей. Этот вид работ включает регулировочные операции по восстановлению работоспособности механизмов и агрегатов предусмотренными в них регулировочными устройствами до уровня, требуемого правилами технической эксплуатации автомобиля или техническими условиями.

Электротехнические работы заключаются в проверке внешнего состояния источников и потребителей электроэнергии; очистки от пыли, грязи и окисления контактных соединений; устранения неисправностей в результате диагностирования систем электрооборудования автомобиля.

Смазочно-заправочные работы предназначены для уменьшения интенсивности изнашивания и сил сопротивления в узлах трения, а также для обеспечения нормального функционирования систем, содержащих технические жидкости, смазки. Эти работы составляют значительный объем ТО-1 (15 – 25%) и ТО-2 (10 – 20%), а качество их проведения относится к числу наиболее весомых факторов, влияющих на ресурс узлов.

Смазочно-заправочные работы включают периодическое пополнение и смену масла в картерах агрегатов (двигателе, коробке передач, ведущих мостах); смазку подшипников и шарнирных соединений трансмиссии, ходовой части, рулевого управления; заправка автомобиля специальными жидкостями (тормозной, амортизаторной); очистка всех фильтров; замена фильтрующих элементов и отстойников системы смазки.

Основным технологическим документом, определяющим содержание смазочно-заправочных работ, является химмотологическая карта, в которой указывают места и число точек смазки, периодичность смазки, марку масел, их расход.

Очистительно-промывочные работы являются обязательной частью смазочно-заправочных работ при замене полных объемов масла или технических жидкостей. При промывке вымываются продукты износа, что обеспечивает лучшие условия работы деталей. Промывка каждого узла или системы регламентирована и выполняется по индивидуальной технологии.

Шинные работы состоят из проверки внешнего состояния шин (покрышек) с целью установления необходимости ремонта, удаления из протекторов покрышек застрявших предметов, проверки внутреннего давления воздуха и доведения его до необходимого. Кроме того, шинные работы при ТО могут включать перестановку и замену шин.

Заправочные работы включают заправку топливного бака автомобиля и пополнение жидкостью системы охлаждения двигателя. Заправка автомобиля топливом может производиться перед выездом на линию или перед постановкой его на стоянку.

Контрольные работы после обслуживания состоят из проверки работы двигателя, действия тормозных систем, рулевого управления и других агрегатов и механизмов.

Такое подразделение основных работ ТО обусловливает, во-первых, использование рабочих соответствующей специальности и квалификации при выполнении каждого вида работ и, во-вторых, применение специального оборудования, приборов и инструментов на месте выполнения указанных работ. Кроме того, это необходимо для организации рационального, последовательного их выполнения.

Такое подразделение основных работ ТО обусловливает, во-первых, использование рабочих соответствующей специальности и квалификации при выполнении каждого вида работ и, во-вторых, применение специального оборудования, приборов и инструментов на месте выполнения указанных работ. Кроме того, это необходимо для организации рационального, последовательного их выполнения.

Схема технологического процесса АТП предусматривает следующую очередность процессов ТО и диагностирования: по возвращении с линии автомобиль проходит контрольнопропускной пункт, зону уборки и мойки, а затем отправляется на стоянку.

При необходимости технических воздействий автомобиль через зону ожидания направляется в зоны ТО-1, ТО-2, ТР или на посты Д-1 и Д-2 для выявления неисправностей и контроля выполненных работ по обслуживанию и ремонту.

Дата добавления: 2015-08-14; просмотров: 9083;