Сцепления

Сцепление предназначено для кратковременного отсоединения двигателя ведущих колес и последующего плавного их соединения.

На современных автомобилях наибольшее распространение получили одно- или двухдисковые сухие фрикционные сцепления с периферийным расположением цилиндрических пружин или центрально расположенной диафрагменной пружиной с неавтоматическим управлением. Такие конструкции сравнительно легко позволяют обеспечивать выполнение основных требований.

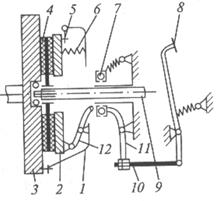

К ведущей части сцепления, постоянно соединенной с коленчатым валом двигателя, относятся маховик 3, нажимной диск 2, кожух 1; к ведомой, постоянно соединенной с ведущим валом 9 коробки передач, ведомый диск 4. Крутящий момент передается с ведущей части на ведомую за счет сил трения без преобразования.

К ведущей части сцепления, постоянно соединенной с коленчатым валом двигателя, относятся маховик 3, нажимной диск 2, кожух 1; к ведомой, постоянно соединенной с ведущим валом 9 коробки передач, ведомый диск 4. Крутящий момент передается с ведущей части на ведомую за счет сил трения без преобразования.

При нажатии на педаль 8 тяга 10 воздействует на вилку 11 выключения, вследствие чего муфта 7 выключения с выжимным подшипником давит на концы рычагов 12. Рычаги 12 отводят нажимной диск 2 от ведомого диска 4 и сцепление выключается.

При отпускании педали 8 детали возвращаются в исходное положение за счет нажимных пружин 6 и пружин в приводе.

Сцепления с диафрагменной, центрально расположенной пружиной благодаря своим достоинствам получили широкое применение на легковых автомобилях.

Сцепления с диафрагменной, центрально расположенной пружиной благодаря своим достоинствам получили широкое применение на легковых автомобилях.

Преимущества: простота конструкции; меньшая масса и размеры; равномерное распределение усилия на ведомый диск; центробежные силы и нагрев не искажают характеристику диафрагменной пружины; поддержание нажимного усилия при износе фрикционных накладок; облегчение работы водителя.

Недостатком нажимной диафрагменной пружины является технологическая трудность изготовления пружин заданной характеристики.

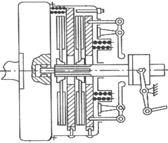

Двухдисковые сцепления применяются в тех случаях, когда необходимо передать большой крутящий момент. Увеличение числа ведомых дисков не вызывает принципиальных изменений в схеме сцепления.

Двухдисковые сцепления применяются в тех случаях, когда необходимо передать большой крутящий момент. Увеличение числа ведомых дисков не вызывает принципиальных изменений в схеме сцепления.

Однако двухдисковые сцепления более сложны, чем однодисковые; имеют большую массу, длину; имеют значительный момент инерции ведомых деталей, увеличенный ход выключения; необходимо также принудительное перемещение среднего нажимного диска для обеспечения полноты выключения.

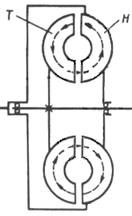

Гидромуфта (гидравлическое сцепление) имеет ведущую часть (насосное колесо Н и крышка) и ведомую (турбинное колесо Т и ведущий вал коробки передач). При работе двигателя вращается насосное колесо. Жидкость отбрасывается с лопастей насосного колеса и попадает на турбинное, передавая тем самым крутящий момент. Чем быстрее вращается насосное колесо, тем больший момент передается.

Гидромуфта (гидравлическое сцепление) имеет ведущую часть (насосное колесо Н и крышка) и ведомую (турбинное колесо Т и ведущий вал коробки передач). При работе двигателя вращается насосное колесо. Жидкость отбрасывается с лопастей насосного колеса и попадает на турбинное, передавая тем самым крутящий момент. Чем быстрее вращается насосное колесо, тем больший момент передается.

Преимущества гидромуфты: увеличивается плавность трогания автомобиля с места; улучшается устойчивость движения автомобиля в тяжелых дорожных условиях с малой скоростью при большой угловой скорости коленчатого вала и большом крутящем моменте (за счет относительного проскальзывания колес); снижаются динамические нагрузки в трансмиссии; разобщение двигателя и трансмиссии происходит автоматически при снижении скорости, что не позволяет двигателю остановится.

Гидромуфты в настоящее время в качестве сцепления, как самостоятельный агрегат, не применяются, причиной чего можно считать следующие недостатки: увеличение сложности и стоимости трансмиссии; снижается топливная экономичность и ухудшается динамика разгона автомобиля (из-за проскальзывания); большой момент инерции турбинного колеса не дает возможности безударного переключения передач; не обеспечивается чистота выключения (необходимость слива-наполнения жидкости приводит к большому времени включения-выключения).

Приводы управления сцеплением подразделяют на механические, гидравлические и комбинированные. Если управление сцеплением требует от водителя значительных физических затрат на управление (усилие на педали больше регламентированного), то в привод устанавливается усилитель.

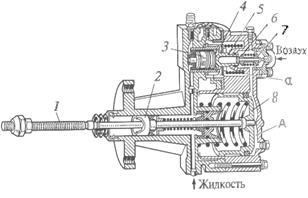

Гидропневматический усилитель привода сцепления автомобилей КамАЗ состоит из трех основных частей: источника энергии (компрессора и ресиверов со сжатым воздухом), исполнительного механизма и следящего устройства, которое обеспечивает пропорциональность между усилием, создаваемым усилителем и управляющей силой.

При нажатии на педаль сцепления жидкость из главного цилиндра начинает поступать в усилитель, давит на поршень 2 рабочего цилиндра, за счет чего шток 1 вилки выключения сцепления начинает перемещаться влево.

При нажатии на педаль сцепления жидкость из главного цилиндра начинает поступать в усилитель, давит на поршень 2 рабочего цилиндра, за счет чего шток 1 вилки выключения сцепления начинает перемещаться влево.

Одновременно часть жидкости поступает к плунжеру 3 следящего устройства. Плунжер 3 давит на стакан 5, мембрана 4 (следящий элемент) прогибается вправо, выпускной клапан 6 садится на седло стакана, изолируя полость А силового цилиндра от атмосферы.

Затем от своего седла отрывается впускной клапан 7, и из ресивера в полость А силового цилиндра начинает поступать сжатый воздух. Поршень 8 перемещается влево, увеличивая усилие на штоке 1.

При отпускании педали детали под действием пружин возвращаются в исходное положение. Воздух из полости А через открытый выпускной клапан 6 и отверстие в стакане 5 выходит в атмосферу.

Одним из основных требований к любому усилителю является следящее действие - пропорциональность между усилием водителя и усилием, создаваемым усилителем. Следящее действие данного усилителя обеспечивается способностью мембраны 4 устанавливаться в равновесное положение, при котором оба клапана (впускной 7 и выпускной 6) закрыты. Такое положение наступает при выравнивании сил, действующих на мембрану (слева - давление жидкости на плунжер 3, справа - усилие пружины и давление сжатого воздуха, поступающего к мембране через канал а).

Другим требованием является возможность сохранения управления при неисправном усилителе. В данном случае возможность управления сохраняется благодаря давлению жидкости (создаваемым водителем) на поршень 2 рабочего цилиндра, что позволяет перемещать шток 1 вилки выключения сцепления. Усилие на педали при этом будет гораздо выше, чем при работающем усилителе, однако возможность выключения сцепления сохраняется.

Дата добавления: 2015-08-14; просмотров: 1374;