ВОПРОС № 3 Аппараты для нагревания пищевых сред

Классификация теплообменных аппаратов.

Теплообменные аппараты имеют разнообразное конструктивное оформление, которое зависит от характера и условий протекающих в них процессов. В связи с разнообразием требований в промышленности используются теплообменные аппараты различных типов, которые классифицируются:

♦ по назначению: для проведения теплопередачи без изменения агрегатного состояния рабочей среды (нагреватели, охладители), проведения теплопередачи с изменением агрегатного состояния рабочих сред (испарители, кипятильники, конденсаторы), одновременного проведения технологического кого процесса и теплопередачи (реакторы, абсорберы, теплообменники, встроенные в установки);

♦ роду рабочих сред: паро-жидкостные; жидкостно-жидкостные; газожидкостные; газо-газовые;

♦ взаимному направлению движения рабочих сред: прямоточные, в которых обе среды движутся в одном направлении; противоточные — обе среды движутся в противоположных направлениях; перекрестного тока — обе рабочие среды движутся во взаимно перпендикулярных направлениях; смешанного тока, в которых направления потоков рабочих сред возможны в различных сочетаниях (прямоток и противоток);

♦ характеру температурного режима в теплообменных аппаратах: аппараты с установившимся тепловым режимом, в которых температура рабочей среды на данном участке поверхности теплообмена с течением времени не изменяется (теплообменники непрерывного действия); аппараты с неустановившимся тепловым режимом, в которых температура рабочей среды на данном участке поверхности теплообмена изменяется с течением времени (теплообменники периодического действия);

♦ конструктивному признаку: типа «труба в трубе», кожухотрубные, ламельные, пластинчатые, змеевиковые, спиральные, пластинчато-ребристые, оросительные, специальные (аппараты с рубашками, ребристые аппараты), комбинированные и др.

♦ принципу действия: рекуперативные (в них теплоносители разделены стенкой и теплота передается от одного теплоносителя к другому через эту стенку), регенеративные (в них рабочая поверхность попеременно омывается различными теплоносителями: при омывании одним из теплоносителей она нагревается за счет его теплоты; при омывании ее другим теплоносителем она охлаждается, передавая теплоту последнему) и смесительные, в которых передача теплоты происходит при непосредственном соприкосновении и смешении теплоносителей.

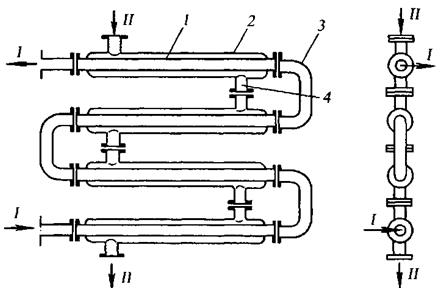

Теплообменники типа «трубав трубе».Они представляют собой один или несколько теплообменных элементов, расположенных один под другим (рис.2).Каждый из элементов состоит из внутренней трубы 1 и охватывающей ее наружной трубы 2.

Внутренние трубы отдельных элементов соединены последовательно коленами (калачами) 3. Наружные трубы соединены также последовательно патрубками 4. Теплоноситель I движется по внутренним трубам, теплоноситель II — по кольцевым каналам между трубами 1 и 2.

Теплообмен между теплоносителями осуществляется через стенки внутренних труб. В этих теплообменниках обеспечиваются высокая скорость теплоносителей (даже при малых расходах) и высокая интенсивность теплообмена. Однако эти теплообменники громоздки и металлоемки, поэтому их применяют преимущественно для проведения процессов нагревания или охлаждения при высоких давлениях. При необходимости создания большой площади поверхности теплообмена устанавливают несколько параллельно соединенных элементов.

Рис.2. Двухтрубный теплообменник типа «труба в трубе»:

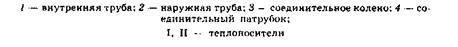

Кожухотрубные теплообменники.Это наиболее распространенный тип поверхностных теплообменников. Они допускают создание больших поверхностей теплообмена в одном аппарате, просты в изготовлении и надежны в работе.

Рис.3. Вертикальный кожухотрубный теплообменник с неподвижными трубными решетками:

Кожухотрубный вертикальный теплообменник с неподвижными трубными решетками (жесткой конструкции) состоит из цилиндрического корпуса, или кожуха 1, к которому с двух сторон приварены трубные решетки 2 (рис.3). В трубных решетках закреплен пучок труб 3. К кожуху с помощью фланцев присоединены болтами крышки 5. Для ввода и вывода теплоносителей к корпусу (кожуху) и крышкам приварены патрубки 4. Теплообменник устанавливают на опорных лапах 6. Один поток теплоносителя (I) направляется через патрубок в нижнюю камеру, проходит по трубкам и выходит через патрубок в верхней камере, т. е. движется в трубном пространстве. Другой поток теплоносителя (II) вводится через верхний патрубок на кожухе в межтрубное пространство теплообменника, омывает снаружи трубы и выводится через нижний патрубок, т. е. движется в межтрубном пространстве. Теплота от одного теплоносителя к другому передается через стенки труб.

Теплоносители обычно направляют противотоком друг к другу. При этом нагреваемый теплоноситель направляют снизу вверх, а теплоноситель, отдающий теплоту, — в противоположном направлении. Такое направление движения каждого теплоносителя совпадает с направлением, в котором стремится двигаться данный теплоноситель под влиянием изменения его плотности при нагревании или охлаждении. Кроме того, при указанных направлениях движения теплоносителей достигается более равномерное распределение скоростей и идентичные условия теплообмена по площади поперечного сечения аппарата.

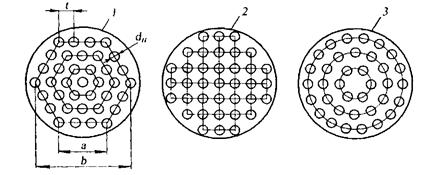

Существует несколько способов размещения труб в трубных решетках: по сторонам и вершинам правильных шестиугольников, по сторонам и вершинам квадратов и по концентрическим окружностям (рис.4). Эти способы диктуются требованием наибольшей компактности теплообменника.

Рис.4. Схемы размещения труб в трубных решетках:

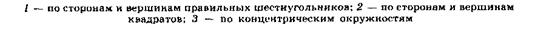

Ламенарные теплообменники. Ламенарные теплообменники состоит из пакета сварных попарно пластин, образующих пучок плоских труб, вмонтированных в кожух (рис.5) пучок плоских труб заканчивается сварными трубными решетками. Прямоугольная в поперечном сечении форма трубного пучка применяется в аппаратах для небольших давлений. В этом случае конструкция теплообменника упрощена. Кожух имеет в сечении прямоугольную форму, соответствующую форме трубного пучка, причем плоские стенки кожуха приходится делать с ребрами жесткости.

Рис.5. Ламенарные теплообменники в корпусе прямоугольной (а) и цилиндрической (б) формы:

Цилиндрический кожух и соответствующая ему круглая в поперечном сечении форма трубного пучка способны лучше воспринимать нагрузки при более высоких давлениях. Для обеспечения полного заполнения круглого сечения цилиндрического кожуха ширина каждой плоской трубы должна соответствовать длине хорды, по которой устанавливается данная труба.

Пластинчатые теплообменники. Одними из перспективных видов теплообменных аппаратов являются пластинчатые. Основные требования к их конструкциям: обеспечение высокого коэффициента теплопередачи при наименьшем гидравлическом сопротивлении; минимальный расход материалов на единицу производительности аппарата; надежность и герметичность в сочетании с разборностью и доступностью к поверхности теплообмена для механической очистки ее от загрязнений; унификация узлов и деталей и технологичность механизированного изготовления разнообразных поверхностей теплообмена для различного диапазона рабочих температур и давлений.

Определяющей особенностью устройств пластинчатых теплообменных аппаратов является конструкция и форма поверхности теплообмена и каналов для рабочей среды. Поверхность теплообмена образуется из отдельных пластин, а каналы для рабочей среды имеют щелевидную форму. Рабочая среда движется у поверхности теплообмена тонким слоем, что способствует интенсификации процесса теплоотдачи. Формы пластин и профили их поверхности разнообразны, а конструкции довольно сложны. Пластины располагают параллельно друг другу, причем между рабочими поверхностями двух смежных пластин создается небольшой зазор, образующий канал для рабочей среды, подвергаемой нагреванию или охлаждению. Пластины могут быть плоскими, с гладкими стенками и иметь прямоугольную, квадратную, круглую либо другую форму.

Малая толщина пластин и параллельная расстановка с малыми промежутками между пластинами позволяет разместить в пространстве рабочую поверхность теплообменника наиболее компактно с такой «плотностью», которая недостижима в других типах жидкостных теплообменников. Это в конечном счете приводит к тому, что пластинчатые теплообменные аппараты обладают при равной тепловой нагрузке значительно меньшими габаритными размерами и металлоемкостью, чем аппараты типа «труба в трубе», кожухотрубные и др.

На теплопередающих стенках могут остаться различные отложения, которые препятствуют процессу теплопередачи. Кроме того, при тепловой обработке термически нестойких продуктов на стенках образуется пригар. В этих случаях необходимо часто разбирать аппарат для очистки поверхности теплообмена от слоя пригара, осадка или остатков продукта. Пластины в этих аппаратах имеют прокладки для уплотнения межпластинных каналов при сборке всей системы.

От формы, размеров и конструктивных особенностей пластин зависят интенсивность теплоотдачи, надежность аппарата, технологичность его изготовления и эксплуатационные данные.

Особенности конструкции пластины определяются конструкцией гофров или профилем рабочей теплообменной стенки; формой угловых отверстий для подвода и отвода рабочих сред с целью снижения гидравлического сопротивления участков входа и выхода; уплотнительной системой; системой подвески пластин на раме аппарата и фиксации положения пластин в пакете; устройством для безопасного обслуживания пакета пластин; устройством вспомогательных конструктивных элементов пластины, повышающих жесткость собранной системы, способствующих технологичности изготовления, создающих удобства обслуживания и ремонта и т. д.

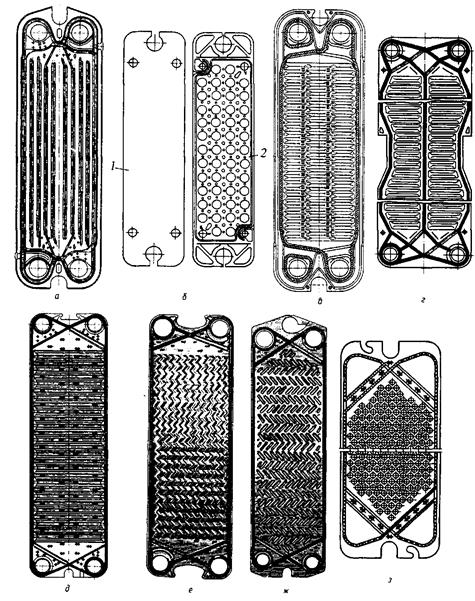

Теплопередающие пластины классифицируются по форме профиля рабочей поверхности:

♦ на плоские;

♦ узкоканальчатые (со спиральными фрезерованными каналами, с зигзагообразными фрезерованными каналами, с зигзагообразными штампованными каналами, конические со спиральными каналами);

♦ с турбулизирующими вставками;

♦ на ленточно-поточные (с плоской рабочей поверхностью, с простыми горизонтальными гофрами, с рифлеными горизонтальными гофрами);

♦ сетчато-поточные (с прерывистыми турбулизаторами, с непрерывными турбулизаторами).

Рис.6. Теплообменные пластины:

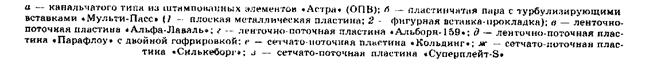

Рис.7. Схемы простейших аппаратов с различными типами пластин:

Дата добавления: 2015-08-14; просмотров: 1634;