Аппараты для мембранного разделения

Основные требования, предъявляемые к аппаратам для мембранного разделения смесей, сводятся к следующим: большая удельная рабочая поверхность мембран в единице объема аппарата; равномерное распределение разделяемой смеси вдоль поверхности мембраны; создание относительно высоких скоростей ее движения относительно мембраны с целью уменьшения влияния эффекта поляризационной концентрации; герметичность; прочность; простота сборки и монтажа; надежность в эксплуатации.

Применяемые в настоящее время мембранные устройства для разделения смесей в соответствии с их конструктивными особенностями можно отнести к аппаратам: с плоскокамерными мембранными элементами; с трубчатыми мембранными элементами; со спиральными мембранными элементами; с мембранами в виде полых волокон.

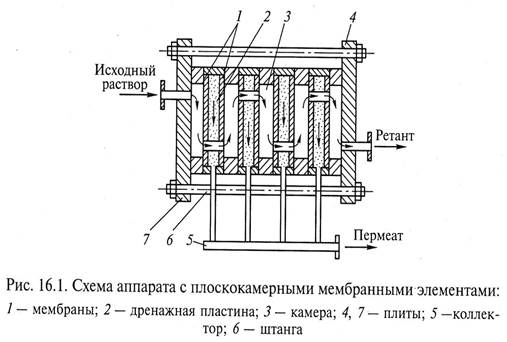

Аппараты с плоскокамерными фильтрующими элементами (рис. 16.1) имеют относительно невысокую производительность и включают параллельно установленные разделяющие элементы, состоящие из двух мембран 1, расположенных с противоположных сторон плоской пористой дренажной пластины 2, предназначенной для сбора и стока пермеата. Разделяющие элементы расположены на небольшом расстоянии друг от друга (0,5 ... 5 мм), образуя камеры 3 для протока разделяемой смеси. Пакет разделяющих элементов зажимается между двумя плитами 4, 7 и стягивается штангами 6. Исходный раствор последовательно перетекает через все камеры,

концентрируется и в виде концентрата (ретанта) выводится из аппарата. Пермеат, прошедший через мембраны, поступает в пористые дренажные пластины и через коллектор 5 также выводится из аппарата.

В качестве дренажных элементов используют пластины из металла или пластмассы с каналами для отвода пермеата; пористые металлокерамические и пластмассовые листовые материалы; ткани из натуральных, искусственных, синтетических и металлических волокон; различные виды бумаги, фетра, войлока и т. д. Форма элементов чаще всего квадратная (прямоугольная), но может быть и круглой (эллиптической).

Аппараты этого типа простыв изготовлении, удобны в монтаже и эксплуатации. Однако имеют низкое значение удельной поверхности мембран, приходящейся на единицу объема аппарата (60...300 м2/м3), а также требуют ручной сборки и разборки при замене мембран.

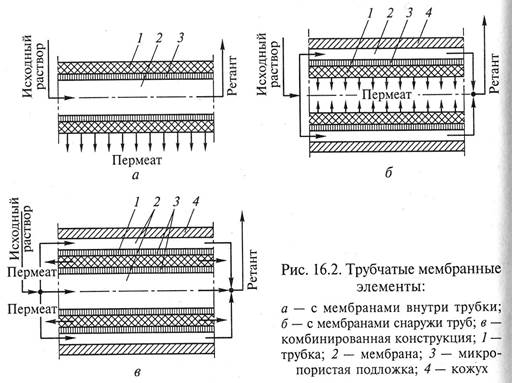

Аппараты с трубчатыми мембранными элементами (рис. 16.2) состоят из мембран и дренажного каркаса. Дренажный каркас со

стоит из трубки 1, выполненной из пористого материала (металлокерамика, пластмасса, металлическая сетка и т.д.), обеспечивающей отвод пермеата, и микропористой подложки 3, исключающей вдавливание мембран 2 в каналы трубок под внешним давлением.

Мембранные элементы в трубчатых аппаратах могут располагаться внутри (рис. 16.2, а) и снаружи (рис. 16.2, б) трубок в кожухе 4, а расположение мембран также может быть комбинированным (рис. 16.2, в).

В промышленности широко применяют мембранные аппараты

с внутренней установкой мембран. К преимуществам этих устройств относятся: малая материалоемкость; низкое гидравлическое сопротивление; равномерное движение потока вдоль поверхности мембраны и отсутствие застойных зон; удобство сборки и разборки; герметичность конструкции.

Однако этот аппарат имеет относительно низкую удельную поверхность мембран на единицу объема (60...200 м2/м3) и требует ручной сборки и разборки конструкции.

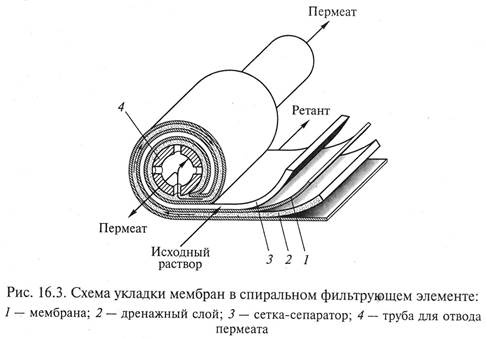

Аппараты со спиральными мембранными элементами имеют значительно более высокую удельную поверхность мембран на единицу объема (300... 800 м2/м3). Это обеспечивается использованием спиральных мембранных элементов, устанавливаемых в цилиндрический корпус высокого давления.

Спиральный мембранный элемент (рис. 16.3) состоит из двух мембран 1, расположенных с противоположных сторон дренаж нога слоя 2 и накручиваемых в виде спирали на трубу отвода пермеата 4. Вместе с пакетом мембран накручивается сетка-сепаратор 3, образующая спиральный канал, в который под давлением подается разделяемая смесь. В процессе навивки торцы дренажного слоя с мембранами проклеивают для герметизации. Исходная смесь перемещается по каналу, образованному сеткой-сепаратором 3, вдоль оси навивки и выгружается с противоположного конца в виде концентрата (ретанта). Прошедший через мембраны пермеат движется по спиральному дренажному пористому слою к центральной оси и попадает в фильтроотводящую трубу, по которой и выводится из аппарата.

К достоинствам аппаратов со спиральными мембранными элементами относятся: высокая производительность; малая материалоемкость; большая плотность упаковки; механизированная сборка мембранных элементов.

Недостатки аппаратов этого типа: сложность монтажа пакетов; необходимость замены всего пакета при повреждении мембраны; высокое гидравлическое сопротивление.

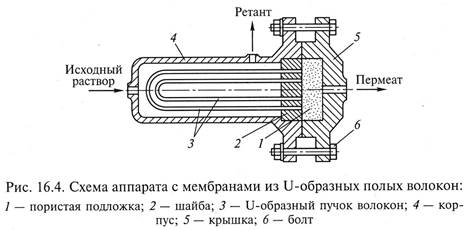

Аппараты с мембранами в виде полых волокон имеют очень высокую плотность укладки мембран, равную 20 000 ... 30 000 м2/м3. Эта величина достигается благодаря использованию мембран из полых волокон диаметром 45 ...200 мкм (толщина стенки 10...50 мкм) для осуществления процессов обратного осмоса и диаметром

200...1000 мкм (толщина стенки 50...200 мкм) для проведения процессов ультрафильтрации. Полые мембранные волокна могут

выдерживать значительные давления (1...10 МПа), поэтому необходимость в дренажных и поддерживающих устройствах отсутствует. При этом исходный раствор при различных конструкциях аппаратов может подаваться как внутрь полых волокон, таки снаружи.

Существует большое число аппаратов с мембранами из полых волокон, отличающихся в первую очередь относительным расположением (плетением) волокон (параллельным, цилиндрическим, U-образным, сферическими и т.д.).

На рис. 16.4 представлен аппарат с мембранами при U-образном расположении волокон. Мембранный элемент в этом устройстве выполнен из U-образного пучка 3 волокон длиной 1,5...2 м и шайбы 2, служащей для склеивания открытых концов полых волокон. Шайба 2 опирается на пористую подложку 1. Шайба с подложкой зажата посредством фланцевого соединения болтами 6 между корпусом 4 и крышкой 5. Аппараты этого типа просты по устройству; технологичны в изготовлении; легки и удобны в сборке и эксплуатации; имеют низкую материалоемкость.

Недостатки таких аппаратов – повышенные требования к предварительной очистке разделяемых смесей от взвеси; замена всего пучка в случае разрыва одного из волокон; довольно сложная система герметизации; уменьшение (до 10 %) рабочей поверхности волокон при вклеивании их в шайбу 2.

Контрольные вопросы

1. В чем заключается сущность процесса мембранного разделения?

2. Какие процессы относятся к мембранным?

3. Какие типы мембран используются в промышленности?

4. Какие факторы оказывают основное влияние на процесс мембранного разделения?

5. Какие типы аппаратов используются для осуществления процессов

мембранного разделения?

Дата добавления: 2015-08-14; просмотров: 3902;