Оборудование для измельчения

Измельчающее оборудование классифицируют:

· по организации процесса (периодические и непрерывные);

· по крупности измельчаемого продукта (машины крупного, среднего и мелкого дробления, тонкого и коллоидного измельчения);

· по применяемому в них способу измельчения (раскалывающего и разламывающего действия; раздавливающего действия; истирающего и раздавливающего действия; ударного действия; ударного и истирающего действия; коллоидное измельчение).

Наиболее общим является способ классификации по виду энергии, используемой для измельчения: механические дробилки; механические мельницы (с мелющими телами); взрывные, пневматические, электрогидравлические, электроимпульсные, электротермические размольно-дробильные аппараты; аэродинамические и пневмомеханические мельницы (струйные аппараты без мелющих тел).

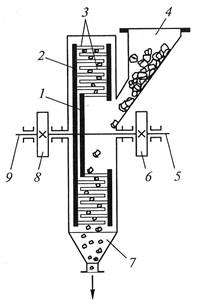

Щёковые дробилки (рис. 17.3) применяют для дробления крупного кускового материала. Состоит из неподвижной щеки 1 и подвижной щеки 2, шарнирно подвешенной на оси 3 таким образом, что при качании она то приближается к неподвижной щеке, то удаляется от нее. Движения эти создаются вращением вала 4, сообщающего возвратно-поступательное движение шатуну 11, соединенному с распорными плитами 10. Плиты 10 шарнирно соединены с подвижной щекой 2 и распорными клиньями 6 и 7, позволяющими изменять ширину выпускной щели, а следовательно, и степень измельчения материала.

Дробление твердого материала, подаваемого сверху, осуществляется в момент сближения подвижной щеки и неподвижной. При прохождении между ними вниз размер частиц измельчаемого продукта уменьшается. Перемещение подвижной щеки в период холостого хода осуществляется под действием собственного веса и тяги 9 с пружиной 8.

Поскольку цикл работы щековой дробилки состоит из периодов измельчения (с затратой энергии) и холостого хода (без затрат энергии), нагрузка на приводной двигатель является неравномерной. C целью ее выравнивания вал 4 сна6жен двумя маховиками 5, аккумулирующими энергию при холостом ходе и отдающими ее при рабочем ходе.

Достоинства щековых дробилок – простота и надежность конструкции, широкая область применения, компактность и легкость обслуживания.

Недостатки – периодический характер воздействия дробящего усилия и неуравновешенность движущихся масс, вызывающие шум и вибрацию.

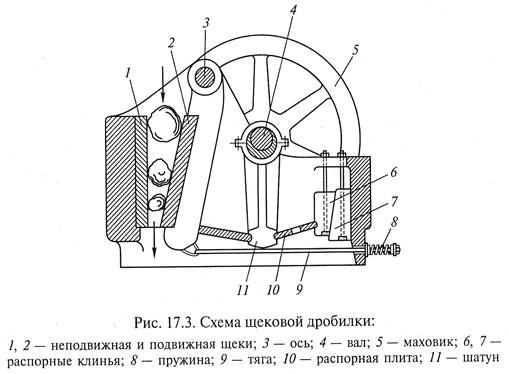

Конусные дробилки применяют для крупного, среднего и мелкого измельчения, они отличаются постоянным воздействием на дробимый материал дробящей поверхностью.

Известны два типа конусных дробилок.

1. Конусная дробилка с подвесным валом и головкой в виде крутого конуса (рис. 17.4, а) состоит из наружного конуса 1, внутри которого помещен подвижный дробящий конус 2, установленный на валу 9, подвешенном на сферической опоре 4. Нижний конец вала 9 свободно вставлен в эксцентриковый стакан 5, который получает вращение от шкива 6 через зубчатую передачу 7. Благодаря наличию эксцентриситета геометрические оси наружного и внутреннего конусов не совпадают, а имеют лишь общую точку пересечения в месте подвеса. Поэтому при вращении эксцентрикового стакана 5 ось вала 9 описывает коническую поверхность вокруг этой точки, т. е. совершает круговое, так называемое, гирационное качание. Вместе с валом круговые качания совершает и дробящий конус. Он не вращается принудительно от приводного механизма машины, а только катится по внутренней поверхности наружного конуса; при приближении к нему материал измельчается, а при отдалении от него – опускается вниз к разгрузочному отверстию.

Материал загружается в дробилку через воронку 3, а измельченный продукт разгружается либо по наклонному желобу 8 сбоку, либо под дробилку, уменьшая ее высоту и предотвращая забивание ее материалом.

2. Конусная дробилка с консольным валом и головкой в виде полого конуса (грибовидная дробилка) (рис. 17.4, б) отличается от описанной ранее формой головки и корпуса. Корпус 2 представляет собой конус, расширяющийся в ту же сторону, что и пологий конус 3 дробящей головки, причем их стенки на определенной длине параллельны и образуют узкую щель (зону параллельности). Корпус 2 связан, и станина 5 амортизируется пружинами 4, расположенными по периметру корпуса.

Основной вал дробилки установлен консольно и опирается на шаровой подпятник 6; на верхнем конце вала установлена тарелка 1, с которой куски материала равномерно сбрасываются в дробилку при качаниях вала. Степень измельчения регулируется подъемом или опусканием корпуса.

В грибовидных дробилках достигаются большая производительность и высокая степень измельчения (i = 10...30).

Для более мелкого измельчения применяют короткоконусные дробилки с большей зоной параллельности и большим углом наклона конуса.

Достоинства конусных дробилок: высокая производительность из-за непрерывности измельчения материала одновременно раздавливанием и изгибом; спокойная, уравновешенная работа; высокая степень измельчения.

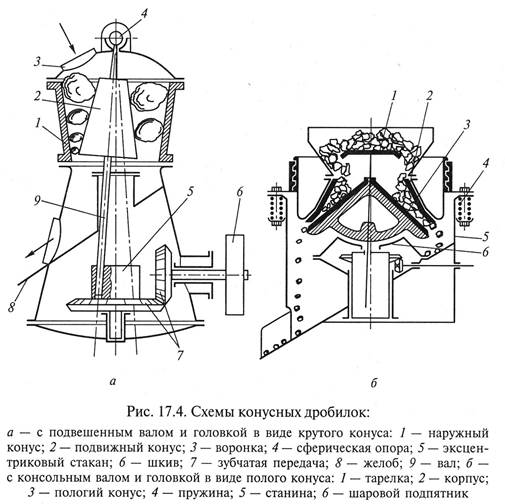

Валковая дробилка (рис. 17.5) состоит из двух параллельно расположенных гладких или зубчатых цилиндрических валков 1 и 2, установленных в станине 3 машины и вращающихся навстречу

друг другу. При вращении они захватывают поступающий сверху материал и дробят его раздавливанием.

Для предохранения валков от аварии в случае попадания в них кусков более твердых материалов валок 1 устанавливается в подвижных подшипниках и удерживается в заданном положении силой пружин 4, которые при увеличении давления позволяют валку отходить влево. Степень измельчения валковой дробилки не более 10 и регулируется изменением расстояния между валками. В зависимости от свойств исходного материала степень измельчения составляет i = 10...15 для зубчатых и i = 3...8 для гладких валков.

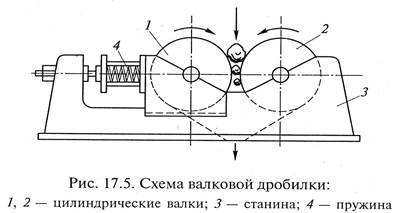

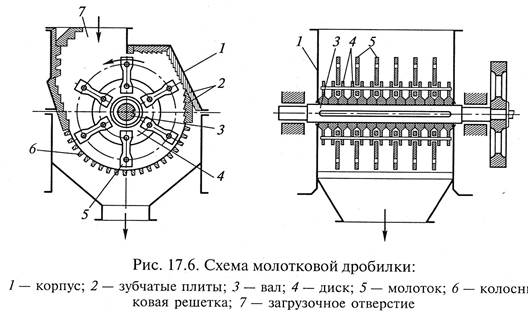

Молотковые дробилки (рис. 17.6) – машины ударного действия и используются, как правило, для измельчения малоабразивных материалов.

В корпусе 1 дробилки, футерованном броневыми зубчатыми плитами 2, на горизонтальном вращающемся валу 3 насажены

диски 4 с шарнирно закрепленными на них ударными молотками 5. Исходный материал подается через загрузочное отверстие 7, подхватывается молотками, частично разбивается ими на лету, а частично измельчается ударом о плиты корпуса. Измельченный материал высыпается из машины через колосниковую решетку 6. Конечные размеры измельчаемого материала определяются размерами отверстий разгрузочной решетки.

Молотковые дробилки различают по числу роторов (одно- и двухроторные), а также по расположению молотков в одной или нескольких плоскостях вращения (одно- и многорядные). Степень измельчения в однороторных дробилках i = 10...15, в двухроторных i = 30...40.

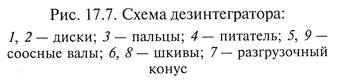

Дезинтегратор (рис. 17.7) состоит из двух дисков 1 и 2, закрепленных на соосных валах 5 и 9. Диски приводятся во вращение в противоположных направлениях от шкивов 6 и 8. На дисках по концентрическим окружностям расположены пальцы (била) 3. Каждый ряд пальцев одного диска расположен с небольшим зазором между двумя рядами пальцев другого диска.

Материал поступает в дезинтегратор сбоку через питатель 4 и измельчается ударами быстровращающихся пальцев. Измельченный материал удаляется через разгрузочный конус 7.

Достоинства дезинтеграторов – простота устройства и компактность, высокие производительность и степень измельчения, надежность в работе.

Недостатки – повышенное изнашивание консольно закрепленных пальцев; большое пылеобразование; значительный расход энергии.

|

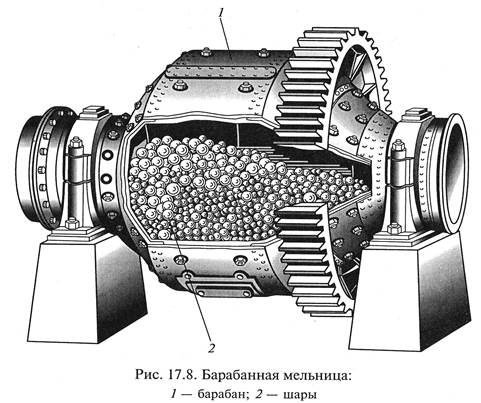

Вращающаяся барабанная мельница (рис. 17.8) представляет собой враща‑

ющийся барабан 1, в который помещены дробящие тела (шары) 2 и измельчаемый материал. При вращении барабана шары и материал под действием трения и центробежной силы поднимаются до некоторой высоты, а затем падают и скатываются вниз. Измельчение материала при этом происходит как от удара падающих шаров, так и от истирания его между шарами и внутренней поверхностью мельницы.

Вращающиеся барабанные мельницы могут работать как периодически, так и непрерывно.

Эти мельницы хорошо работают, если влажность измельчаемого материала меньше 5 %. При влажности измельчаемого материала 8...15 % мельница пёрестает работать из-за налипания материала на шары. Однако, начиная с влажности 20 ... 30 % и выше,

мельница вновь начинает работать, даже более эффективно по сравнению с размолом сухого вещества.

Шаровые мельницы отличаются универсальностью, постоянством степени измельчения в течение длительного периода работы, надежностью, безопасностью и простотой обслуживания.

Недостатки шаровых мельниц – громоздкость и большой вес; низкий КПД; изнашивание мелющих тел (шаров) и загрязнение материала продуктами изнашивания, шум во время работы.

Коллоидные измельчители обеспечивают величину измельчаемого продукта менее микрона. Измельчение осуществляется чаще всего мокрым способом. Основными частями коллоидного измельчителя являются корпус с коническим гнездом и ротор. Между конической поверхностью корпуса и поверхностью ротора устанавливается зазор для подачи суспензии, равный долям миллиметра, в котором твердые частицы измельчаются истиранием.

Дата добавления: 2015-08-14; просмотров: 5649;