Дозирование

При осуществлении технологических процессов часто необходима регулярная и равномерная подача зернистых материалов в аппараты. Для этой цели применяют порционные или непрерывнодействующие механические устройства – дозаторы или питатели, которые могут регулировать как объем, так и вес подаваемого материала.

Шнековый (винтовой) питатель представляет собой шнековый транспортер, соединенный с бункером, из которого выгружается материал.

Подача материала определяется скоростью вращения шнека. Недостатком шнекового питателя является истирание материала, а также невозможность перемещения налипающего материала.

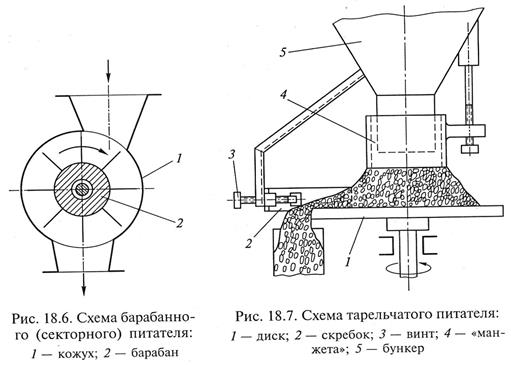

Барабанный (секторный) питатель (рис. 18.6) состоит из кожуха 1, в котором вращается барабан 2 с перегородками. Подача материала регулируется изменением частоты вращения барабана. Достоинством секторных питателей является малый расход энергии и компактность. Недостатки этих устройств те же, что и у шнековых питателей.

Тарельчатый питатель (рис. 18.7) представляет собой медленно вращающийся вокруг вертикальной оси горизонтальный диск (тарелку) 1, который расположен под бункером 5 на массивной поддерживающей опоре. Материал попадает на вращающуюся тарелку через «манжету» 4 и располагается на тарелке в виде усеченного конуса под углом естественного откоса. При вращении тарелки часть материала набегает на скребок 2, скользит по нему и сталкивается в приемную камеру. Изменение подачи в широких пределах достигается изменением объема материала на тарелке соответствующей установкой (вертикальным перемещением) «манжеты». В небольших интервалах изменение подачи достигается различной установкой скребка 2, осуществляемой винтом 3.

Тарельчатый питатель конструктивно прост и надежен в работе.

Недостаток его – неточность дозировки как результат изменения угла естественного откоса даже при незначительных изменениях фракционного состава, влажности, условий слеживаемости материала в бункере.

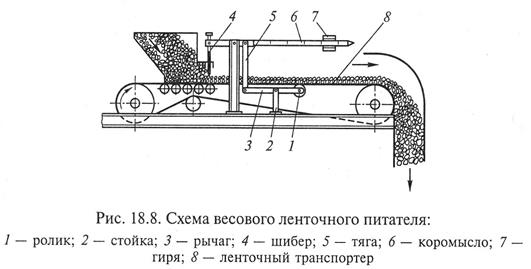

Весовые дозаторы (питатели) включают устройства для взвешивания материала и для автоматического поддерживания заданной подачи. Взвешивание обычно производится на ленточных весах (рис. 18.8). На ленточном транспортере 8 между двумя опорами ленты расположен весовой рычаг 3, шарнирно укрепленный на стойке 2. Этот участок ленты является весовой платформой. На одном плече рычага смонтирован весовой ролик 1, на который действует вес ленты и материала, находящегося на весовой платформе. Второе плечо рычага тягой 5 соединено с коромыслом 6. Находящийся на весовой платформе материал уравновешивается передвигающейся по коромыслу гирей 7 в соответствии с требуемой подачей материала.

Для обеспечения постоянства заданной подачи коромысло должно быть соединено с регулятором подачи того или иного питателя.

Если коромысло весов связано с шибером 4 питающей воронки этого же транспортера непосредственно или с помощью передаточного механизма и мотора, то это будет уже ленточный весовой дозатор. При подаче питателем материала, превышающего по весу заданную подачу, коромысло 6 изменит свое положение, что явится импульсом для изменения положения регулирующего шибера 4, который уменьшит подачу. При уменьшении подачи шибер откроется и увеличит слой материала на ленте.

Дата добавления: 2015-08-14; просмотров: 1793;