Вагонное оборудование

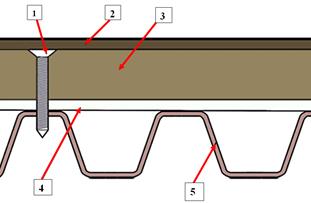

Пол вагона (рис.5)состоит двух листов асбеста (4) общей толщиной 4 мм, которые укладываются на гофрированный настил (5) рамы вагона, после чего укладывается фанера (3) толщиной 10 мм. Листы фанеры при помощи самонарезающих винтов (1) прикрепляют к металлическому настилу. В кабине на металлический настил укладываются поочередно синтетический войлок и листы жести в три слоя, а затем фанера. На свободную площадь приклеивают на мастику или шпатлевку линолеум (2) толщиной 3,7 мм. Около каждой шкворневой балки в полу вагона имеются по 6 или 2 люков, закрытых крышками для осмотра и обслуживания двигателей, редукторов и карданных муфт. Для установки и извлечения шкворня, а так же залива смазки в пятниковое устройство предусмотрены два отверстия закрытые резьбовыми крышками.

Пол вагона (рис.5)состоит двух листов асбеста (4) общей толщиной 4 мм, которые укладываются на гофрированный настил (5) рамы вагона, после чего укладывается фанера (3) толщиной 10 мм. Листы фанеры при помощи самонарезающих винтов (1) прикрепляют к металлическому настилу. В кабине на металлический настил укладываются поочередно синтетический войлок и листы жести в три слоя, а затем фанера. На свободную площадь приклеивают на мастику или шпатлевку линолеум (2) толщиной 3,7 мм. Около каждой шкворневой балки в полу вагона имеются по 6 или 2 люков, закрытых крышками для осмотра и обслуживания двигателей, редукторов и карданных муфт. Для установки и извлечения шкворня, а так же залива смазки в пятниковое устройство предусмотрены два отверстия закрытые резьбовыми крышками.

Потолок и стены обшивают трудногорящим пластиком толщиной 3 мм. На первых вагонах Е потолок обклеен клеенкой, а стены – линкрустом.

Окна застеклены полированным закаленным стеклом толщиной 6 мм. Широкие окна салона оборудованы форточками толщиной 5 мм. с задвижным стеклом. Правое боковое стекло в кабине управления имеет откидывающуюся форточку.

Вентиляцияприменяется двух типов:

Естественная осуществляется только при движении состава, что и является ее главным недостатком. На крыше находятся 26 черпаков по 13 с каждой стороны. С правой стороны 13 черпаков направлены по ходу движения для притока воздуха в салон и после циркуляции по салону воздух вытягивается через 13 черпаков с левой стороны, поэтому она называется приточно-вытяжная.

Вагоны 81-717(714) оборудованы системой принудительной вентиляции.

Вентиляция кабины управления механическая. Она предназначена для подачи воздуха в кабину свежего воздуха как во время движения, так и во время его стоянок. Система вентиляции имеет возможность изменять направление воздушного потока и его скорость до приемлемой для машиниста в районе рабочего места. Вентиляционная установка состоит из заборного устройства с фильтрующим элементом, вентиляционного агрегата и раздаточного воздуховода.

Система вентиляции салона механическая, предназначена для обеспечения пассажиров воздухом для равномерного распределения его по салону с приемлемыми скоростями воздушных потоков в зонах нахождения пассажиров, как во время движения, так и во время стоянок. Система вентиляции состоит из шести спаренных и одного одинарного для вагона 81-717 или двух одинарных для вагона 81-714 вентиляционных агрегатов, расположенных под диванами. Вентиляционный агрегат включает электродвигатель, на вал которого насажены роторы и корпуса вентиляторов. Забор воздуха осуществляется через всасывающие решетки, а также фильтрующие элементы и заборные воздуховоды. Раздачу воздуха производят через нагнетательные воздуховоды и раздаточные решетки, встроенные в алюминиевые наличники окон.

Диваны используются рассчитанные на шесть и на два места для сидения. Диван состоит из каркаса (боковины и щитки, изготовленные из алюминиевого профиля), подушек и спинок (деревянная рамка, на которую крепиться лист дюралюминия толщиной 1,5 мм, лист пенорезины толщиной 20мм. и обтягивается кожзаменителем).

Поручнирасполагаются по всей длине вагона на высоте 1830 мм, от пола и крепятся через кронштейны к потолку вагона. Горизонтальные поручни изготовлены из хромированных труб диаметром 27 мм, вертикальные - диаметром 22 мм, кронштейны изготовлены из алюминиевого сплава.

Для улучшения условий перевозки пассажиров установлены горизонтальные и дополнительные вертикальные поручни.

Для обслуживающего персонала установлены дополнительные вертикальные поручни на двери перегородки между салоном и кабиной, в концевой части вагона для облегчения перехода из вагона в вагон.

Двери и дверное подвешивание. Вагон оборудован двумя типами дверей: раздвижные (по четыре дверных проема с каждой стороны вагона) и створчатые (81-717 -3шт, 81-714 -2 шт.)

Створчатые двери (рис.6, 7) (за исключением двери из кабины в салон, которая изготовлена из стального листа и профиля) изготавливают из алюминиевого сплава и профиля. Подвешены на шарнирных петлях, привернутых винтами к стойкам кузова с опорой через шарик диаметром 7,38 мм.

| |||

|

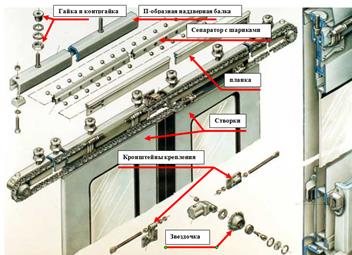

Подвешивание раздвижных дверей делятся на два типа: шариковое (рис.8)(с применением линейного подшипника) и роликовое (рис.10, 11, 12).

Подвешивание раздвижных дверей делятся на два типа: шариковое (рис.8)(с применением линейного подшипника) и роликовое (рис.10, 11, 12).

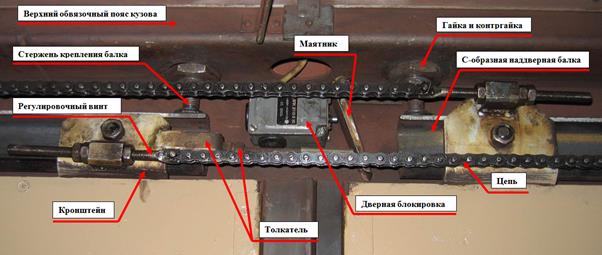

Раздвижные двери крепятся к верхнему обвязочному поясу кузова через специальные наддверные балки П-образную (рис. 8) (С-образную при роликовом подвешивании (рис.11), на которую заводиться ролик. К валику ролика через изогнутый кронштейн крепиться створка). Закрепление этих наддверных балок происходит через стержень, гайку и контргайку. Каждый дверной проем имеет две створки. Створки подвешены к балке с помощью двух рядов шариков, расположенных в сепараторе в пазах балки и рейки, прикрепленной болтами через щечку к створке двери. Одна из створок ведущая к ней крепиться шток дверного цилиндра, вторая ведомая, она связана при помощи цепного механизма (двух цепей, двух звездочек, установленных на балках и регулировочных винтов).

В нижней части для

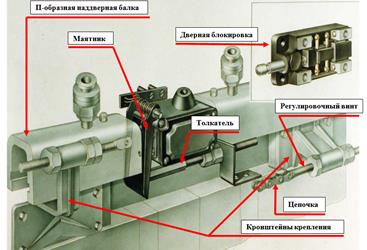

улучшения хода створок имеются обрезиненные ролики. Створки уплотнены резиновыми уплотнителями. В средней части подвески установлен привод блокировки конечный выключатель (рис.9), маятник с пружинами и толкатель, расположенный на ведомой створке. При закрытых дверях толкатель отжимает маятник от толкателя концевого выключателя.

улучшения хода створок имеются обрезиненные ролики. Створки уплотнены резиновыми уплотнителями. В средней части подвески установлен привод блокировки конечный выключатель (рис.9), маятник с пружинами и толкатель, расположенный на ведомой створке. При закрытых дверях толкатель отжимает маятник от толкателя концевого выключателя.

Работа дверей:

Ведущая створка дверного проема жестко соединяется со штоком дверного цилиндра, и ее перемещение будет на прямую зависеть от перемещения поршня дверного цилиндра. Вторая (ведомая) створка приводится в движение при помощи цепного механизма (двух цепей и двух звездочек).

Неисправности раздвижных дверей:

1. Ослабление натяжения цепи.

2. Излом кронштейна.

3. Разрушение звездочки.

4. Выход из строя регулировочных винтов.

5. Неисправности дверной блокировки.

6. Попадание под створку посторонних предметов.

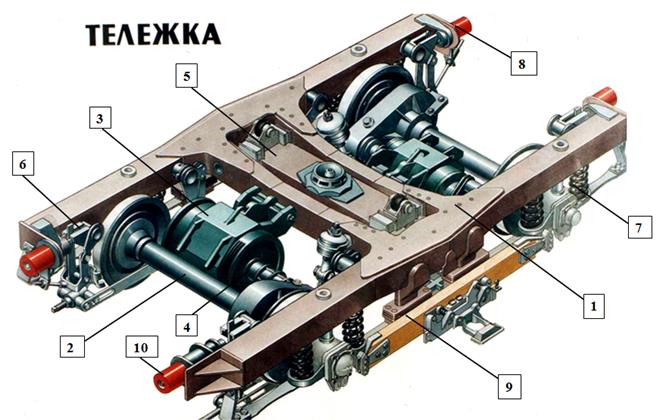

Предназначена для формирования и реализации продольных сил, направления движения вагона, восприятия нагрузок с кузова вагона и перераспределение их на путь.

Предназначена для формирования и реализации продольных сил, направления движения вагона, восприятия нагрузок с кузова вагона и перераспределение их на путь.

Каждый вагон имеет две двухосные моторные поворотные тележки.

База вагона - 12600 мм, расстояние между центрами осей двух шкворней (расстояние между центрами осей башмаков токоприемников одного вагона с одной стороны).

База тележки - 2100 мм, расстояние между центрами осей колесных пар.

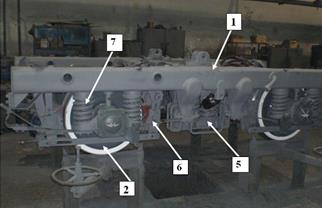

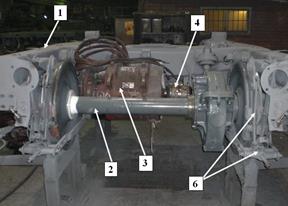

Тележка в сборе (рис.13, 14, 15)состоит из рамы тележки (1), двух к/п. в сборе (2), 2 т/д (3), 2 карданных муфт (4), центрального подвешивания в комплекте с центральной балкой и 2 гидрогасителями (5), надбуксового подвешивания (7), 4 РТП (6), 3 тормозных цилиндров (8), блок – тормоза (10) и 2 бруса токоприемника (9) .

Тележка в сборе (рис.13, 14, 15)состоит из рамы тележки (1), двух к/п. в сборе (2), 2 т/д (3), 2 карданных муфт (4), центрального подвешивания в комплекте с центральной балкой и 2 гидрогасителями (5), надбуксового подвешивания (7), 4 РТП (6), 3 тормозных цилиндров (8), блок – тормоза (10) и 2 бруса токоприемника (9) .

Воспринимает вертикальную нагрузку и равномерно распределяет между колесными парами, а также передает тяговые и тормозные усилия.

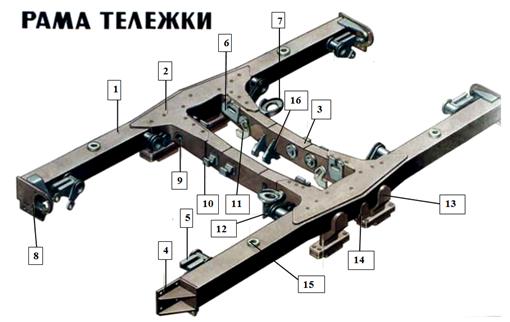

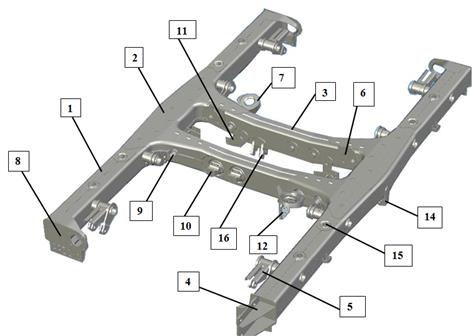

Рама (рис. 16, 17) представляет собой цельносварную Н - образную конструкцию состоящую из двух продольных (1) и двух поперечных (3) балок. Каждая балка состоит из двух профилей листовой стали 20 толщиной 10 мм. Места сварки продольных и поперечных балок усиливаются косынками (2) листовой стали толщиной 6 мм.

Основным достоинством такой конструкции является относительно небольшой вес при одинаковой прочности по сравнению с рамами тележек других конструкций.

Недостаток – большое число сварных швов, которые являются концентраторами напряжений и характерными местами трещинообразований, поскольку рамы работают при переменной нагрузке, вызванной колебаниями рессорного подвешивания и неровностями рельсового пути.

Учитывая, что наиболее часто трещины образуются в местах соединения балок и сварных швах приварки кронштейнов, при конструировании рам этому обстоятельству должны уделять особое внимание.

На продольных балках тележки расположены кронштейны: крепления рычагов РТП (5) и оттормаживающих устройств (8), ТЦ (8), блок – тормоза (4), вварены втулки под запрессовку шпинтонов (для рам со шпинтонным подвешиванием), вварены втулки под предохранительные штыри букс (15) и кронштейны для крепления поводков(13) (для рам с поводковым подвешиванием), гидравлического гасителя колебаний (14). На тележках головных вагонов располагаются приемные катушки АРС и рельсосмазыватели РСЧ (8).

На поперечных балках тележки расположены кронштейны: крепления т/д (10), подвески редукторов (7) (кронштейны выполнены литыми и вставлены в балки и проварены), крепления комплексного предохранения (12), крепления предохранительных скоб центрального подвешивания (11), реактивных тяг (16), технологические отверстия для валиков серег (9), проушины для серег центрального подвешивания. На второй тележке расположена плита авторежима. Для передачи тяговых и тормозных усилий с рамы тележки на центральную балку установлены сменные наличники (плоские скользуны)(6) состоящие из двух пластин, последняя из пластин имеет термообработанную шлифованную поверхность с каналами для смазки трущихся поверхностей. Зазор должен быть 0,4 – 5 мм (рис.18). При выработке скользунов зазор регулируют сменой сменных наличников или восстановлением поверхности.

На поперечных балках тележки расположены кронштейны: крепления т/д (10), подвески редукторов (7) (кронштейны выполнены литыми и вставлены в балки и проварены), крепления комплексного предохранения (12), крепления предохранительных скоб центрального подвешивания (11), реактивных тяг (16), технологические отверстия для валиков серег (9), проушины для серег центрального подвешивания. На второй тележке расположена плита авторежима. Для передачи тяговых и тормозных усилий с рамы тележки на центральную балку установлены сменные наличники (плоские скользуны)(6) состоящие из двух пластин, последняя из пластин имеет термообработанную шлифованную поверхность с каналами для смазки трущихся поверхностей. Зазор должен быть 0,4 – 5 мм (рис.18). При выработке скользунов зазор регулируют сменой сменных наличников или восстановлением поверхности.

Дата добавления: 2015-07-30; просмотров: 2027;