ИЗМЕЛЬЧЕНИЕ ТВЕРДЫХ МАТЕРИАЛОВ

Измельчение – процесс многократного разрушения твердого тела на части под действием внешних сил, превышающих силы молекулярного притяжения в измельчаемом теле.

Процесс измельчения сопровождается многократным увеличением удельной поверхности измельчаемого материала, что позволяет резко интенсифицировать химические и массообменные процессы, скорость которых определяется площадью межфазного взаимодействия.

При проведении процессов измельчения учитывают следующие свойства твердых тел:

· прочность при сжатии и изломе:

Очень прочные........................................................................> 1800

Прочные................................................................................1500...1800

Средней прочности..............................................................1000...1500

Мягкие....................................................................................500...1000

Особо мягкие..........................................................................100...500

С низкой механической прочностью…………………………< 100

· твердость оценивается по 10-балльной шкале Мооса. За нулевой балл принята твердость талька, за десятый – твердость алмаза. Твердость твердых тел определяет не только параметры проведения процесса измельчения, но и скорость изнашивания применяемых при этом рабочих органов машин.

Поскольку исходный измельченный материал содержит частицы различного размера, для их характеристик используют следующие величины: наибольший dmax и наименьший dmin диаметры частиц в анализируемом материале, размах варьирования R = dmin/dmax, средний диаметр частиц dср.

Так как частицы твердого материала имеют неправильную форму, при расчетах используют их эквивалентный диаметр либо размер отверстий сит, через который они просеиваются.

Важное значение для оценки измельченного материала имеет удельная поверхность его частиц, а также гранулометрический состав, характеризующий долю или процент массы частиц каждого класса крупности в пробе.

Процесс измельчения характеризуется степенью измельчения – отношением среднего размера твердого тела до измельчения dср. н к среднему размеру материала после измельчения dср. к

В зависимости от назначения оборудования меняется и степень измельчения, которая для машин крупного измельчения составляет i = 3 ... 8, для мелкого и тонкого измельчения – до i = 100.

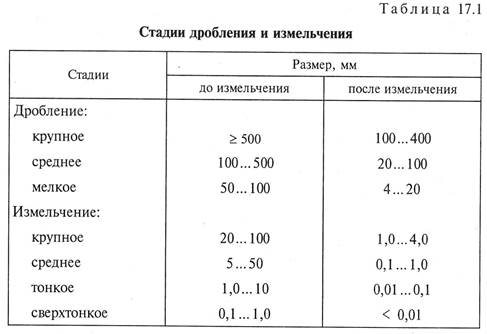

В зависимости от крупности исходного и измельченного твердого материала различают процессы дробления и измельчения. Эти процессы в зависимости от конечной крупности получаемого материала, условно разделены на несколько стадий, представленных в табл. 17.1.

Дробление твердых материалов обычно осуществляют сухим способом, а тонкое измельчение – мокрым способом, что исключает пылеобразование и облегчает транспортирование получаемых продуктов.

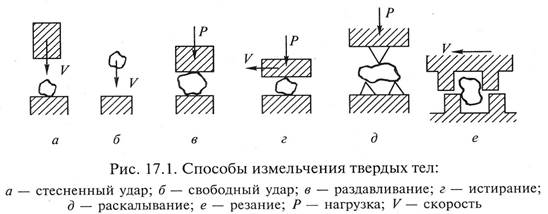

Основными способами измельчения являются удар, раздавливание, истирание, раскалывание и резание (рис. 17.1).

При ударе (рис. 17.1, а, б) под действием динамических нагрузок в теле возникают напряжения, приводящие к его разрушению. При этом различают разрушение при стесненном и свободном

ударе. Стесненный удар обеспечивается наличием нескольких рабочих органов, оказывающих воздействие на тело. Свободный удар обеспечивается столкновением с рабочим органом машины или другим измельчаемым телом. Удар применяется в роторных и молотковых дробилках, молотковых и струйных мельницах, дезинтеграторах.

При раздавливании (рис. 17.1, в) определяющими являются напряжения сжатия под действием статической нагрузки между рабочими органами. Раздавливание применяется в щековых дробилках.

При истирании (рис. 17.1, г) основные разрушающие напряжения – напряжения сдвига. Истирание в комбинации с раздавливанием применяется в валковых и шаровых мельницах, валковых и конусных дробилках.

При раскалывании (рис. 17.1, д) в теле создаются изгибающие напряжения, этот способ измельчения применяется в дискозу6ых дробилках.

При резании (рис. 17.1, е) возникают напряжения сдвига, этот способ применяется при измельчении пластичных материалов, древесных отходов, бумаги и т. п.

Дата добавления: 2015-08-14; просмотров: 4922;