ВОПРОС № 1. НАГРЕВАНИЕ

Модуль № 4

Теплообменные процессы

Лекция № 20

Нагревание и испарение

Литература:

1. Г.Д. Кавецкий, В.П. Касьяненко «Процессы и аппараты пищевой технологии».- М., КолосС, 2008.-591 с.: ил.

2. Процессы и аппараты пищевых производств. Учебник для вузов в 2 книгах/ [А.Н. Острикова и др.]; под ред. А.Н. Острикова.

План лекции:

1. Нагревание.

2. Испарение.

3. Аппараты для нагревания пищевых сред.

Контрольные вопросы:

1. Какими методами нагревают пищевые продукты?

2. В чем особенности нагревания водой?

3. Какими достоинствами обладает процесс нагревания водяным насыщенным паром?

4. В чем недостатки нагрева топочными газами?

5. Как используют электрический ток для нагревания?

6. В чем существо терморадиационного нагрева?

7. В каких аппаратах теплообменными конструкциями являются трубы?

8. Определите технологические преимущества пластинчатых теплообменников.

ВОПРОС № 1. НАГРЕВАНИЕ

Нагреванием называется процесс повышения температуры материалов путем подвода к ним теплоты. В пищевой технологии широко распространены методы нагревания горячей водой или другими жидкими теплоносителями, насыщенным водяным паром, топочными газами и электрическим током.

Для этих целей применяют теплообменники различных конструкций.

Нагревание водой используют для повышения температуры и пастеризации пищевых продуктов при температурах ниже 100 °С. Для нагревания до температуры выше 100 °С применяют перегретую воду, находящуюся под избыточным давлением. Вода относится к доступным и дешевым некоррозиеактивным теплоносителям, обладающим высокими теплоемкостью и коэффициентом теплоотдачи. Обычно обогрев водой осуществляется через разделяющую теплоноситель и продукт стенку аппарата.

При нагревании водой или другими жидкостями, например маслом, органическими теплоносителями, часто применяют циркуляционный способ обогрева. По этому способу горячая вода (либо другой теплоноситель) циркулирует между нагревателем и теплообменником, в котором она отдает теплоту.

Циркуляция может быть естественной или принудительной. Естественная циркуляция происходит за счет разности плотностей горячего и холодного теплоносителей.

Более эффективен способ обогрева с принудительной циркуляцией при помощи насоса.

Для обогрева теплиц при выращивании огурцов, томатов и других овощей используют горячую воду, отходящую от заводских теплоиспользующих установок.

Другой способ нагревания горячими жидкостями — обогрев при помощи обогревательных бань, представляющих собой аппараты с рубашками. Рубашка нагревается топочными газами, электрическим током или насыщенным водяным паром высокого давления, подаваемым в змеевик.

Из высококипящих органических жидкостей для создания высоких температур применяют минеральные масла (до 250... 300 °С), тетрахлордифенил (до 300 °С), глицерин, кремнийорганические соединения и др. Наибольшее распространение получила дифенильная смесь, которую используют для нагревания по циркуляционному способу, а также для заполнения обогревательных бань. Коэффициент теплоотдачи для жидкой дифенильной смеси в условиях естественной циркуляции составляет 200... 350 Вт/(м2 · К). Дифенильная смесь обеспечивает обогрев до 260...400 °С.

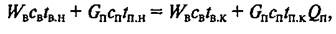

Расход воды или другого теплоносителя на нагревание определяют из теплового баланса.

Расход воды или другого теплоносителя на нагревание определяют из теплового баланса.

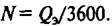

(1)

где Wв и Gп– массовые расходы соответственно воды и продукта, кг/ч; св и сп – теплоёмкости соответственно воды и продукта, кДж/(кг · К); tв.н. и tп.к. – конечные температуры соответственно воды и продукта, °С; Qп – потери теплоты в окружающую среду, кДж/ч.

(2)

Нагревание водяным насыщенным паром получило широкое распространение благодаря следующим его достоинствам: большому количеству теплоты, выделяющемуся при конденсации водяного пара (2024...2264 кДж на 1кг конденсирующегося пара при абсолютных давлениях соответственно 0,1...1,0 МПа); высокому коэффициенту теплоотдачи отконденсирующего пара стенке — примерно 20 000...40 000 кДж/(м2 · ч · К); равномерности обогрева.

При нагревании водяным насыщенным паром применяют два способа: нагревание «глухим» насыщенным и «острым» паром.

При нагревании «глухим» паром теплота от конденсирующегося насыщенного водяного пара нагреваемому теплоносителю передается через разделяющую их стенку. Греющий «глухой» пар конденсируется и выводится из парового пространства теплообменника в виде конденсата. При этом температуру конденсата принимают равной температуре насыщенного греющего пара.

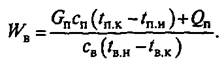

Массовый расход пара (кг/ч) при нагревании жидкости определяют из теплового баланса.

Массовый расход пара (кг/ч) при нагревании жидкости определяют из теплового баланса.

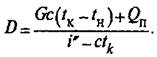

(3)

Расход «глухого» пара Расход «глухого» пара

|

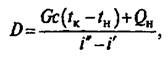

(4)

где D – массовый расход пара, кг/ч; G – массовый расход жидкости, кг/ч; с – удельная теплоёмкость жидкости, кДж/(кг · К); tи и tк – соответственно начальная и конечная температуры жидкости, °С; і´ и і´´ - удельные энтальпии соответственно греющего пара и конденсата, кДж/ч.

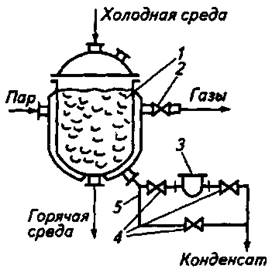

Чтобы пар полностью конденсировался в паровом пространстве теплообменника, на отводной линии конденсата устанавливают конденсатоотводчики различных конструкций (рис. 1). Конденсатоотводчик пропускает конденсат, но не пропускает пар, поэтому он полностью конденсируется в паровом пространстве Теплообменника, что приводит к существенной экономии пара.

При нагревании «острым» паром водяной пар вводят непосредственно в нагреваемую жидкость. Пар конденсируется и отдает теплоту нагреваемой жидкости, а конденсат смешивается с жидкостью. Пар вводится через барботер, представляющий собой во многих случаях трубу сотверстиями, согнутую по спирали Архимеда либо по окружности. Впуск пара по барботеру обеспечивает одновременно с нагреванием жидкости ее перемешивание с паром.

Рис. 1. Схема установки конденсатоотводчика:

1 – теплообменник; 2 – продувочный вентиль; 3 – конденсатоотводчик;

4 – вентили; 5 – отводная линия.

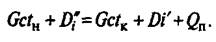

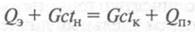

Расход «острого» пара определяют из теплового баланса

(5)

(5)

Обозначения здесь те же, что и в уравнении (3).

Расход «острого» пара

Расход «острого» пара

(6)

Нагревание «острым» паром применяют в тех случаях, когда допустимо разбавление нагреваемой среды водой. Этот способ часто используют для нагревания воды и водных растворов.

Нагревание топочными газами, образующимися при сжигании твердого, жидкого или газообразного топлива в специальных печах, используют, например, для обогрева сушилок.

Недостатками обогрева топочными газами являются: низкий коэффициент теплоотдачи, равный 60...120кДж/(м2 · ч · К), значительные температурные перепады и неравномерный нагрев; сложность регулирования температуры; окисление стенок аппаратов, а также наличие вредныхпродуктов сгорания, что делает недопустимым применение топочных газов для нагревания пищевых продуктов при непосредственном соприкосновении с ними.

Кроме топочных газов, полученных в специальной печи, используют также отработавшие газы от печей, котлов и т. д. температурой 300...500 °С. Применение отработавших газов не требует дополнительного расхода топлива, поэтому использование их для нагревания весьма рационально.

При нагревании электрическим током используют ток напряжением 220...380 В и частотой 50 Гц, токи высокой и сверхвысокой частоты (СВЧ) с частотой колебаний от нескольких сотен килогерц до тысяч мегагерц.

Нагревание продуктов электрическим током может осуществляться прямым и косвенным действием. При прямом воздействии электрического тока тело нагревается при прохождении через него электрического тока. При косвенном воздействии теплота выделяется при прохождении электрического тока по нагревательным элементам (ТЭН). Выделяющаяся при этом теплота передается материалу тепловым излучением, теплопроводностью и конвекцией. Нагревательные элементы изготовляют из проволоки или ленты нихрома (сплав, содержащий 20 % хрома, 30...80 % никеля, 0,5...50 % железа).

ТЭНы бывают разнообразной формы: цилиндрические, плоские, спиральные, круглые, кольцеобразные. ТЭНы устанавливают в электроплитах, мармитах, варочных котлах, фритюрницах, блинницах, в хлебопекарных печах.

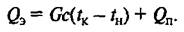

Количество теплоты, которое необходимо подвести в процессе нагревания электрическим током, определяют из теплового баланса

(7)

(7)

где Qэ – количество теплоты, которое выделяется в нагревательном электрическом элементе при прохождении в нём электрического тока, Дж/ч; G – расход продукта, кг/ч; с – удельная теплоёмкость продукта, Дж/ (кг · К); tи и tк - соответственно начальная и конечная температуры перерабатываемого продукта, °С; Qп – потери теплоты в окружающую среду, Дж/ч.

Из уравнения (7) получим

(8)

(8)

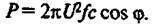

Мощность электронагревательных элементов, Вт,

(9)

(9)

В настоящее время большинство оборудования пищевой промышленности работает на электрическом токе, который практически вытеснил газовые приборы.

Нагревание токами высокой частоты основано на том, что при воздействии на диэлектрик, помещенный между пластинами конденсатора переменного электрического тока, его молекулы приходят в колебательное движение, при этом часть энергии затрачивается на преодоление трения между молекулами диэлектрика и превращается в теплоту, нагревая тело. Количество выделяющейся теплоты пропорционально квадрату напряжения и частоте тока. Обычно частота тока составляет 1 · 106...100 · 106 Гц.

Для получения токов высокой частоты используют генераторы различных конструкций. К достоинствам диэлектрического нагревания относятся: непосредственное выделение теплоты в нагреваемом теле, равномерный быстрый нагрев всей массы продукта до требуемой температуры, простота регулирования процесса.

В последние годы широкое применение в пищевой технологии нашел нагрев в поле СВЧ, которое характеризуется сантиметровым диапазоном длин волн и частотой колебаний в тысячи мегагерц. СВЧ-нагрев используют в микроволновых печах для разогревания продуктов, выпечки и т. д., а также для обеззараживания сырья и продуктов.

Для преобразования электрического тока частотой 50 Гц в токи СВЧ в микроволновых печах служат магнитроны. Частота колебаний находится в обратной зависимости от длины волны λи определяется как v = с/λ,где с— скорость распространения света, равная 300 000 км/с. Высокочастотный нагрев основан на явлении поляризации. В диэлектрике колебания молекул связаны с трением частиц между собой. В результате возникающего трения в массе продукта выделяется теплота. Чем больше частота электрического поля, тем больше генерируется в массе продукта теплоты.

Для определения количества теплоты, выделяемой в единице массы продукта, определим удельные диэлектрические потери.

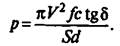

Потери мощности в единице массы или объема, Вт/см3,

(10)

(10)

где Р— общая потеря мощности, Вт, в диэлектрике емкостью с, находящемся под переменным напряжением U при частоте f, V— единица объема.

Подставим в уравнение (10) значения общей потери мощности Р= UIcмcos φ и полного значения тока смещения в диэлектрике Iсм - ωcU, где ω – угловая частота поля; ω = 2πf.

После подстановки получим

После подстановки получим

(11)

Заменив V= Sd, где площадь S— поверхности рабочей части пластин конденсатора; d— расстояние между пластинами; φ — угол, на который ток смещения в цепи опережает приложенное напряжение, получим

(12)

(12)

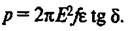

Если напряженность электрического поля Е (В/см) выразим как Е= U/d,a емкость с = εS/d, где ε — диэлектрическая проницаемость продукта, получим

(12)

(12)

|

Выразив f в Гц, Е в В/см, окончательно получим потерю мощности, Вт/см3, (13)

Произведение etg δ называется коэффициентом диэлектрических потерь. Как следует из уравнения (85), удельные диэлектрические потери, которые определяют количество выделяемой теплоты в единице массы или объема диэлектрика-продукта, зависят от параметров поля высокой частоты и от диэлектрических свойств материала, т. е. от угла δ диэлектрических потерь и диэлектрической проницаемости ε.

Терморадиационный нагрев представляет собой сложный физический процесс, обусловленный большой оптической плотностью и неоднородностью облучаемых продуктов.

При терморадиационном нагреве теплота подводится к продукту от генераторов инфракрасного излучения: высокотемпературных излучателей, кварцевых и зеркальных ламп.

Применение ИК-нагрева позволяет сократить продолжительность обработки продуктов, а также повысить их качество. При облучении продукта ИК-лучами лучистая энергия превращается в теплоту. Эффективность нагревания зависит от спектральных характеристик генераторов излучения и облучаемого продукта.

Так, например, при вялении дынь продолжительность процесса в поле ИК-излучений сокращается в 3...5 раз и при этом значительно повышается качество продукта.

Инфракрасное излучение отличается от других видов электромагнитных колебаний частотой, длиной волны и скоростью ее распространения. Длина волны ИК-излучения находится в пределах 7,7 · 10-5...3,4 · 10-2 см (0,77...340 мкм).

Оптические свойства продукта определяются его свойствами и содержащейся в нем воды. Спектральные характеристики генераторов излучения должны соответствовать спектральным характеристикам облучаемых продуктов. При правильном выборе излучателя и режима облучения обеспечивается проникновение излучения в глубь материала, что приводит к интенсификации процессов тепломассообмена. Проницаемость материалов для ИК-лучей зависит от вида материала (капиллярно-пористые или коллоидные), их структуры, размеров капилляров, характера их распределения, от вида связи влаги с материалом.

Капиллярно-пористые материалы поглощают энергии больше, чем коллоидные. Это связано с многочисленными отражениями тепловых лучей от стенок капилляров материала.

Основная часть энергии поглощается поверхностным слоем продукта, а внутрь попадает только незначительная ее часть, составляющая на глубине 1...2 мм только 5...20% энергии облучения. Так, при ИК-нагреве слой муки не должен превышать 10 мм, фруктов и овощей — 10... 15 мм.

Если продукт способен выдерживать нагрев до высоких температур, то при проникающем облучении следует применять высокотемпературные источники излучения. При этом заметно интенсифицируется процесс нагревания без опасности перегрева поверхности продукта.

В электрических индукционных печах нагревание осуществляется индукционными токами. Корпус печи выполняет роль сердечника соленоида, по которому пропускается переменный ток. Вокруг соленоида возникает переменное магнитное поле, которое индуцирует в стенке печи электродвижущую силу. Стенки печи нагреваются вторичным током. Соленоид изготовляют из материалов с низким омическим сопротивлением, например из медной и алюминиевой проволоки.

Диэлектрическое нагревание используют для нагревания диэлектриков. Количество выделяющейся теплоты прямо пропорционально квадрату напряжения и частоте тока.

Преимущества диэлектрического нагревания: высокая скорость процесса, равномерный прогрев материала, возможность регулирования процесса.

Дата добавления: 2015-08-14; просмотров: 7183;