Условия неразъемности (неразбираемости) деталей соединения.

При передаче внешней нагрузки (осевой силы Fa, вращающего момента Т) соединение не должно разбираться.

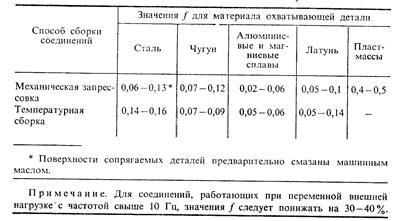

Таблица 31.1. Значения коэффициентов трения (сцепления) f при посадках с натягом (охватываемая деталь из стали)

В этом случае взаимное смещение деталей в соединении предотвращается за счет сил сцепления, наибольшее значение которых равно силам трения. Если принять, что удельная сила трения  (см. рис. 31.2) пропорциональна контактному давлению q между сопряженными деталями (f— коэффициент трения, табл. 31.1), то

(см. рис. 31.2) пропорциональна контактному давлению q между сопряженными деталями (f— коэффициент трения, табл. 31.1), то

тогда условие неразъемности деталей соединения при действии сдвигающей нагрузки Q примет вид

(31.5)

(31.5)

где d и l — диаметр и длина посадочной поверхности.

Из этого неравенства следует, что нагрузочная способность соединения определяется (при заданных материалах и размерах деталей) номинальными (средними) контактными давлениями. Эти давления зависят от натяга в соединении и условий работы (температуры и т. д.).

Соединение будет неразъемным, если средние контактные давления

(31.6)

(31.6)

где k — коэффициент запаса сцепления, учитывает возможное рассеяние значений коэффициентов трения и погрешности формы контактирующих поверхностей (конусность и т. п.), ослабляющие сцепление деталей; обычно принимают k = 1,5 / 2. Сдвигающее усилие может быть осевым (рис. 31.4):

или окружным (тангенциальным):

(31.7)

(31.7)

При совместном действии осевой силы и вращающего момента принимают

Расчет требуемого натяга. Расчетное значение натяга, обеспечивающее передачу соединением внешней сдвигающей нагрузки, несложно найти из соотношений (31.4) и (31.6):

(31.8)

(31.8)

Реальные детали имеют шероховатые поверхности. Их диаметры, измеряемые по вершинам микронеровностей, имеют некоторое рассеяние.

При сборке соединения микронеровности частично обминаются, поэтому минимальный требуемый натяг принимают несколько большим расчетного:

(31.9)

(31.9)

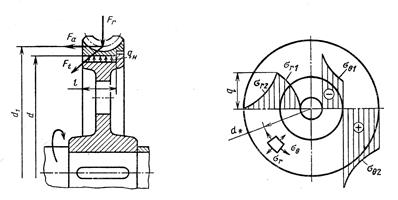

Рис. 31.4. Внешние усилия, Рис.31.5. Распределение напряжений в поперечном

действующие на соединение. сечении соединенияя

В равенстве (31.9):  — расчетный натяг, мкм; Rzt и Rz1 — параметры шероховатости; Rz = 0,4 + 10 мкм.

— расчетный натяг, мкм; Rzt и Rz1 — параметры шероховатости; Rz = 0,4 + 10 мкм.

Тип посадки (ГОСТ 25347-82) задается по минимальному и максимальному табличному натягу. Максимальное значение натяга обычно ограничивают условием отсутствия в соединяемых деталях пластических деформаций.

Натяг вызывает в соединяемых деталях радиальные  г и окружные

г и окружные  напряжения (рис. 31.5). Напряжения в охватываемой детали (вале)

напряжения (рис. 31.5). Напряжения в охватываемой детали (вале)

Напряжения в охватывающей детали (ступице)

где  — диаметр сечения, в котором вычисляют напряжения.

— диаметр сечения, в котором вычисляют напряжения.

Распределение напряжений в поперечном сечении деталей соединения показано на рис. 31.5. Наибольшие напряжения возникают у внутренней поверхности охватывающей детали (  = d). Условие отсутствия пластических деформаций

= d). Условие отсутствия пластических деформаций

где  — предел текучести материала детали.

— предел текучести материала детали.

Отсюда наибольшие давления в зоне контакта

и соответствующий этим давлениям наибольший расчетный натяг

Посадку следует назначать в системе отверстия из сравнения расчетных и табличных (ГОСТ 25347 — 82) значений  . Осевое усилие запрессовки деталей можно вычислить по формуле (31.5) при значении qH, соответствующем

. Осевое усилие запрессовки деталей можно вычислить по формуле (31.5) при значении qH, соответствующем  , а наибольшую полезную сдвигающую нагрузку — по этой же формуле при qn, соответствующем

, а наибольшую полезную сдвигающую нагрузку — по этой же формуле при qn, соответствующем

Прочность при переменных нагрузках. Сопротивление усталости соединений с натягом в 1,5 — 3 раза ниже сопротивления усталости стандартных образцов из того же материала. Это объясняется высокой концентрацией напряжений на краях соединения (рис. 31.6) и развитием в этих местах контактной коррозии металла (особенно при действии изгибающих нагрузок).

Рис. 31.6. Распределение контактных напряжений по длине соединений с натягом

(материал деталей - сталь; расчетный натяг 30 мкм)

Расчет на усталость соединений приведен в гл. 24. .

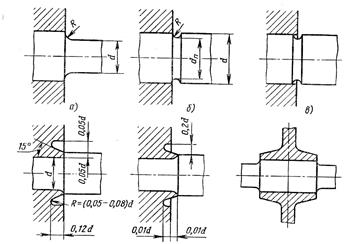

Для повышения сопротивления соединений применяют следующие наиболее распространенные конструктивные способы:

утолщение подступичной части вала с плавным переходом к утолщению (рис. 31.7, а, е), разгрузочные выточки на валу (рис. 31.7,6 и в) или охватывающей детали (рис. 31.7, г и д).

Повышение сопротивления усталости соединений может быть получено технологическими методами (поверхностным пластическим деформированием — обкаткой роликом, обдувкой дробью и т. п. — подступичной части вала).

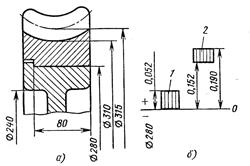

Пример. Определить максимальный вращающий момент, который может передать червячное колесо (рис. 31.8), венец — из брон зы марки БрОФЮ—1

Рис.31.7.Конструктивные способы повышения сопротивления усталости соединения.

Рис.31.8. Схема к расчету соединения венца и диска.

с  = 280 МПа, центр — из стали 45, если они собраны по посадке

= 280 МПа, центр — из стали 45, если они собраны по посадке  , для которой диаметр отверстия

, для которой диаметр отверстия  , диаметр вала

, диаметр вала  . Посадочные поверхности центра и венца имеют параметры шероховатости

. Посадочные поверхности центра и венца имеют параметры шероховатости  мкм, коэффициент трения f= 0,05. Размеры даны на рис. 31.8. Осевое усилие

мкм, коэффициент трения f= 0,05. Размеры даны на рис. 31.8. Осевое усилие

Решение. Максимальный вращающий момент, передаваемый колесом, может быть ограничен условиями неподвижности (взаимной несмещаемости венца и центра).

Используя формулы (31.5) —(31.8), получим

Вычислим значения минимального расчетного натяга  и по-датливостей

и по-датливостей  , входящих в это соотношение.

, входящих в это соотношение.

Наименьший требуемый натяг заданной посадки (см. рис. 31.8, б)

мм=106 мкм, наименьший расчетный натяг [см. формулу (31.8)]

мм=106 мкм, наименьший расчетный натяг [см. формулу (31.8)]

Податливости центра (Е1=2-105 МПа,  = 0,3) и венца (

= 0,3) и венца (  = 1,1-105 МПа, V2=O,35):

= 1,1-105 МПа, V2=O,35):

Максимальный вращающий момент

Дата добавления: 2015-08-14; просмотров: 1297;