ОБЩИЕ СВЕДЕНИЯ. Резьбовые соединения, т

Резьбовые соединения, т. е. соединения с помощью резьбы, являются наиболее распространенным видом разъемных соединений. Резьбу имеют свыше 60 % деталей, применяемых в конструкциях.

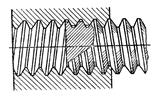

Резьба иее параметры. Две детали, образующие соединение, имеют соответственно на наружной и внутренней поверхности винтовые (по винтовой линии) выступы — наружную и внутреннюю резьбу (рис. 32.1). Резьба может изготовляться на цилиндрической поверхности заготовки (цилиндрическая резьба) или на конической (коническая резьба). Если на поверхности детали выполняется один винтовой выступ, резьбу называют однозаходной. Применяют также двух-, трех- и многозаходные резьбы.

Резьбу получают (формируют) методом резания, накатыванием (обработкой давлением), литьем и прессованием (композиционных материалов, порошков).

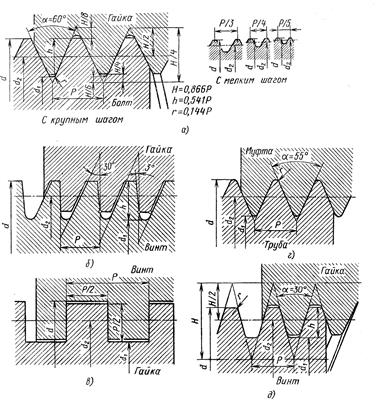

По форме профиля различают треугольную (метрическую, трубную), прямоугольную, круглую, трапецеидальную и упорную резьбу. Наиболее распространенные типы резьб показаны на рис. 32.2, а — д. Основные параметры цилиндрических резьб: наружный диаметр d, средний d2 и внутренний d1

диаметры, шаг резьбы Р, угол профиля а и число заходов п.

Рис. 32.1. Резьбовое соединение

Рис. 32.1. Резьбовое соединение

Рис. 32.2. Основные типы резьб:

а — треугольная метрическая; б — упорная; в — прямоугольная; г — трубная; д — трапецеидальная

По направлению винтовой линии различают правую резьбу (используется в абсолютном большинстве конструкций) и левую.

Наибольшее распространение в машино- и приборостроении имеет метрическая резьба по ГОСТ 8724 — 81 с крупным и мелким шагом (см. рис. 32.2, а). Она обозначается буквой М и числом, показывающим ее наружный диаметр (например, М10 для d = 10 мм). В обозначении резьбы с мелким шагом помимо диаметра указывается также в виде сомножителя значение Р (например, М10 х 1 для d = 10 мм и Р = 1 мм).

Область применения резьб других типов ограничена преимущественно специальными конструкциями.

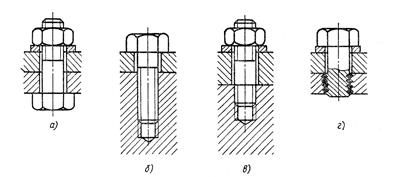

Рис. 32.3. Основные типы соединений

В СССР и других странах разработаны стандарты на основные определения и обозначения элементов резьб, а также типы резьб (ГОСТ 9150-81 и др.).

Крепежные детали и типы соединений. Наиболее распространены следующие детали: болты (рис. 32.3, а), винты (рис. 32.3, б), шпильки (рис. 32.3, в), гайки и вставки (рис. 32.3, г). Болт (или винт) представляет собой стержень с головкой и резьбовым концом. Шпилька имеет два резьбовых конца. Вставка представляет собой винтовую пружину из проволоки ромбического сечения, завинчиваемую с натягом в резьбовое отверстие, или втулку с наружной и внутренней резьбой.

Использование тех или иных крепежных деталей определяется прочностью материала соединяемых деталей, частотой сборки и разборки соединения в эксплуатации, а также особенностями конструкции и технологии изготовления соединяемых деталей. Соединение болтом применяют для деталей малой толщины (например, при наличии

специальных поясков или фланцев), а также при многократной разборке и сборке соединений. При большой толщине соединяемых деталей предпочтительны соединения с помощью шпилек и вставок (см. рис. 32.3, в и г).

Чтобы исключить повреждение поверхностей соединяемых деталей, при завинчивании гаек под них подкладывают шайбы (см. рис. 32.3).

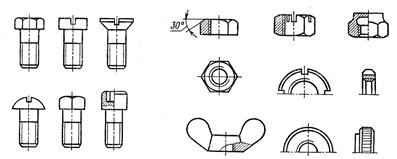

Конструктивные формы головок болтов (рис. 32.4) и гаек (рис. 32.5) разнообразны, выбор их для практического использования определяется преимущественно условиями работы соединений, технологией изготовления крепежных деталей и их сборкой. В нашей стране и за рубежом существуют стандарты на шайбы, болты, винты и гайки наиболее распространенных форм.

Рис. 32.4. Типы головок бол тов (винтов) Рис. 32.5. Типы гаек

Материалы крепежных деталей. Основные механические характеристики (предел прочности  , предел текучести

, предел текучести  , относительное удлинение

, относительное удлинение  и др.) материалов шпилек, болтов, (винтов) и гаек нормированы ГОСТ 1759 — 82. Для болтов, винтов и шпилек из углеродистых и легированных сталей установлены 12 классов прочности и соответствующие им рекомендуемые марки сталей. В зависимости от прочности материалов установлены 7 классов прочности для гаек, изготовляемых из тех же сталей (табл. 32.1).

и др.) материалов шпилек, болтов, (винтов) и гаек нормированы ГОСТ 1759 — 82. Для болтов, винтов и шпилек из углеродистых и легированных сталей установлены 12 классов прочности и соответствующие им рекомендуемые марки сталей. В зависимости от прочности материалов установлены 7 классов прочности для гаек, изготовляемых из тех же сталей (табл. 32.1).

Выбор материала определяется преимущественно условиями работы (часто прочностью деталей) и технологией изготовления. Крепежные детали в массовом производстве изготовляют обработкой давлением из пластичных сталей 10, 15, 15Х и др. В специальных конструкциях, к которым предъявляются жесткие требования по массе, коррозионной стойкости и теплостойкости, применяют крепежные детали из пластмасс, ти тановых и бериллиевых сплавов, а также из коррозионно-стойких, жаростойких и жаропрочных сталей.

Для защиты крепежных деталей из углеродистых сталей от коррозии на них наносят' окисные пленки или гальванические покрытия (цинковое, кадмиевое, фосфатное, медное и др.) толщиной 6—12 мкм.

Таблица 32.1.

Механические характеристики материалов болтов, винтов и шпилек из углеродистых и легированных сталей при нормальной температуре (ГОСТ 1759-82)

Класс

Класс

проч-  , МПа

, МПа  , МПа Марка стали

, МПа Марка стали

ности

З.б 300-490 200 СтЗ; 10

4.6 400-550 240 20

5.6 500-700 300 30; 35

6.6 600-800 360 35; 45; 40Г

8.8 800-1000 640 35Х; 38ХА; 45Г

10.9 1000-1200 900 40Г2; 40Х; 30ХГСА, 16ХСН

§ 2. ОСОБЕННОСТИ РАБОТЫ РЕЗЬБОВЫХ СОЕДИНЕНИЙ

Затяжка соединений.Резьбовые соединения обычно затягивают при сборке с помощью гаечных ключей (рис. 32.6). Усилие FKX, прикладываемое к рукоятке ключа, создает момент затяжки

(32.1)

(32.1)

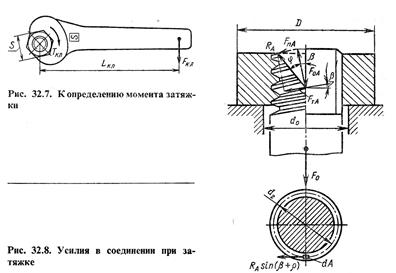

где  — длина ключа (рис. 32.7).

— длина ключа (рис. 32.7).

Этот момент расходуется на преодоление трения торца гайки о неподвижную опорную поверхность соединяемых деталей и сопротивления в резьбе

(32.2)

(32.2)

Если принять, что при усилии затяжки Fo контактные давления равномерно распределены по торцу гайки

а удельные силы трения  связаны с этими давлениями соотношением (

связаны с этими давлениями соотношением (  — коэффициент трения на торце гайки):

— коэффициент трения на торце гайки):

то с учетом этих равенств можно записать

(32.3)

(32.3)

В этих равенствах: D — наружный диаметр опорной поверхности гайки, равный приблизительно размеру под ключ S;

d0 — диаметр отверстия в корпусе (рис. 32.8); RT — приведенный радиус трения.

Величина RT зависит от формы торца; для плоского кольцевого торца

Для определения момента сопротивления в резьбе выделим на рабочей поверхности резьбы болта элементарную площадку dA, удаленную от его оси на расстояние d2/2 (d2 — средний диаметр резьбы).

На эту площадку действуют (см. рис. 32.8) осевая сила F0A и реакция от гайки  :

:

где  и

и  — соответственно нормальное усилие и сила трения на площадке dA..

— соответственно нормальное усилие и сила трения на площадке dA..

Величина этой реакции

здесь  - угол трения ;

- угол трения ;  - коэффициент трения в резьбе (табл. 32.2):

- коэффициент трения в резьбе (табл. 32.2):  - угол подъема винтовой линии; Р — шаг резьбы.

- угол подъема винтовой линии; Р — шаг резьбы.

Таблица 32.2. Значения коэффициентов трения в резьбе  , (числитель) и на торце гайки

, (числитель) и на торце гайки  (знаменатель)

(знаменатель)

Покрытие болтов _______________ Значения /р и /т________________

Покрытие болтов _______________ Значения /р и /т________________

Дата добавления: 2015-08-14; просмотров: 1050;