ОБЩИЕ СВЕДЕНИЯ. Подшипники качения являются основным видом опор вращающихся (качающихся) деталей

Подшипники качения являются основным видом опор вращающихся (качающихся) деталей. Подшипник качения имеет наружное 1 и внутреннее 2 кольца, между которыми расположены тела качения 3 (рис. 27.1). Во избежание соприкосновения тел качения они отделяются друг от друга сепаратором 4.

Подшипники качения являются основным видом опор вращающихся (качающихся) деталей. Подшипник качения имеет наружное 1 и внутреннее 2 кольца, между которыми расположены тела качения 3 (рис. 27.1). Во избежание соприкосновения тел качения они отделяются друг от друга сепаратором 4.

Классификация подшипников.Подшипники качения классифицируют по следующим признакам:

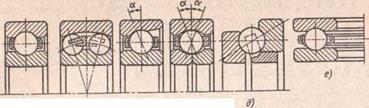

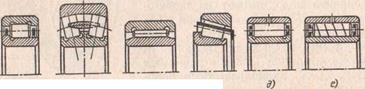

1. По форме тел качения подшипники подразделяют на шариковые (рис. 27.2) и роликовые (рис. 27.3). Последние, в свою очередь, делят по форме роликов на подшипники с короткими (рис. 27.3, а) и длинными (рис. 27.3,0) цилиндрическими роликами, с коническими (рис. 27.3, г), бочкообразными {рис. 27.3,6), ИГОЛЬ-

Рис. 27.1. Подшипник качения

α) δ) в) г)

Рис. 27.2. Основные типы шарикоподшипников

чатыми (рис. 27.3, в) и витыми роликами (рис. 27.3, е).

2. По направлению воспринимаемых сил подшипники разделяют на типы:

а) радиальные, воспринимающие преимущественно радиаль

ные нагрузки, действующие перпендикулярно оси вращения

подшипника (рис. 27.2, α и б и 27.3, а, 6, в, д);

б) радиально-упорные, предназначенные для восприятия

одновременно действующих радиальных и осевых нагрузок

(рис. 27.2, виги 27.3, г);

в) упорно-радиальные, предназначенные для восприятия осе

вой нагрузки при одновременном действии незначительной

радиальной нагрузки (рис. 27.2, д);

г) упорные, воспринимающие только осевые силы (рис.

27.2, е).

3. По способности самоустанавливаться подшипники под разделяют на несамоустанавливающиеся и самоустанавливаю

щиеся (см. рис. 27.2,6 и 27.3,6), допускающие поворот оси

внутреннего кольца по отношению к оси наружного кольца.

4. По числу рядов тел качения (расположенных по ширине)

подшипники делят на однорядные (см. рис. 27.2, а, в - е

и 27.3, а, в - д), двухрядные (см. рис. 27.2, б и 27.3,6)

и четырехрядные.

Подшипники одного и того же диаметра отверстия подразделяют по габаритным размерам (наружный диаметр и ши-

|

Рис. 27.3. Основные типы роликоподшипников

рина) на размерные серии: сверхлегкую, особо легкую, легкую, среднюю, тяжелую, особо узкую, узкую, нормальную, широкую и особо широкую.

Подшипники разных типов, размеров и серий имеют различную грузоподъемность и быстроходность. Подшипники более тяжелых серий менее быстроходны, но имеют более высокую грузоподъемность. Подшипники шариковые радиальные и радиально-упорные, а также роликовые с короткими цилиндрическими роликами имеют наибольшую быстроходность по сравнению с подшипниками других типов.

Для особо высокой частоты вращения и действия легких нагрузок целесообразно использовать подшипники сверхлегкой и особо легкой серий. Для восприятия повышенных и тяжелых нагрузок при высокой частоте вращения используют подшипники легкой серии, а при недостаточной их грузоподъемности размещают в одной опоре по два подшипника.

Наиболее часто на практике применяют подшипники легкой и средней серий нормальной ширины.

Радиальные шарикоподшипники могут воспринимать как радиальные, так и осевые нагрузки, действующие в обе стороны вдоль оси вращения подшипника, что обеспечивает возможность фиксирования вала в осевом направлении. При использовании этих подшипников предъявляются менее высокие требования к соосности опор и жесткости валов; стоимость их изготовления невысока, наиболее прост монтаж и демонтаж, поэтому такие подшипники наиболее распространены.

Роликовые подшипники более грузоподъемны, чем шариковые. Однако роликоподшипники с цилиндрическими роликами наиболее распространенных конструкций (с направляющими бортами для роликов на одном из колец подшипника) не могут воспринимать осевых нагрузок, а конические роликоподшипники менее быстроходны. Все большее применение находят роликоподшипники с выпуклой образующей роликов (с бомбированными роликами). Такая форма роликов позволяет снизить концентрацию напряжений на их кромках и повысить долговечность подшипников в 2 раза и более.

Радиально-упорные подшипники различают по величине угла контакта α (см. рис. 27.2, в, г и 27.3, г). С увеличением угла контакта радиально-упорные подшипники могут воспринимать более тяжелые осевые нагрузки. Однако быстроходность подшипников с увеличением угла контакта снижается.

Радиальные и радиально-упорные шарикоподшипники могут быть использованы и в случае действия на них только осевой нагрузки, особенно при высокой частоте вращения, при которой нельзя применять упорные подшипники. Самоустанавливающиеся подшипники применяют в случае повышенной несоосности опор вала (до 2 — 3°), а также при повышенной изгибной податливости вала.

Предельная частота вращения подшипников зависит от их конструкции и точности изготовления, от точности изготовления и монтажа сопряженных с подшипниками деталей, а также от способа смазывания и свойств смазочных материалов.

Точность изготовления. Промышленность изготовляет подшипники качения пяти классов точности (0, 6, 5, 4 и 2; обозначения даны в порядке повышения точности).

Подшипники класса точности 0 используют при отсутствии особых требований к точности вращения, определяемой радиальными и осевыми биениями дорожек качения внутреннего и наружного колец подшипника. Их применяют наиболее часто.

Быстроходность подшипников принято оценивать параметром dmn, где dm — диаметр окружности, соединяющей центры тел качения, мм; η — частота вращения кольца подшипника, об/мин. Для радиальных и радиально-упорных шарикоподшипников со стальными штампованными («змейковыми») сепараторами (см. рис. 27.1) и роликоподшипников с короткими цилиндрическими роликами нормального класса точности (0)dmn = 0,5· 106 мм-об/мин; для тех же подшипников с массивными сепараторами, изготовленными из антифрикционных материалов (бронзы, алюминиевых сплавов, пластмасс), при интенсивной циркуляционной подаче масла параметр dmn достигает 2,8 · 106 мм-об/мин; для конических роликоподшипников dmn к 0,3 · 106 мм · об/мин, а для упорных шарикоподшипников dmn « 0,22 · 10б мм · об/мин.

Для шарикоподшипников небольших размеров при смазывании масляным туманом (см. с. 466) достигали значения параметра dmn = 1,8 · 106 м · об/мин, при этом частота вращения подшипника была 90000—100000 об/мин и ресурс составил более 2000 ч.

Материалы деталей подшипников. Кольца и тела качения подшипников изготовляют в основном из шарикоподшипниковых высокоуглеродистых хромистых сталей ШХ15 и ШХ15СГ, а также цементуемых легированных сталей 18ХГТ, 20Х2Н4А и 20НМ. Твердость роликов и колец обычно HRC 60— 65, шариков - HRC 62 — 66.

Кольца и тела качения подшипников, работающих в агрессивных средах, выполняют из сталей 12X13 или 20X13.

Сепараторы массовых подшипников изготовляют штамповкой из мягкой углеродистой стали; сепараторы высокоскоростных подшипников выполняют массивными из бронз, латуни, дуралюмина, текстолита и других материалов.

Основные типы подшипников и их характеристики приведены в работе [4].

§ 2. КИНЕМАТИКА И ДИНАМИКА ПОДШИПНИКОВ

Подшипник (рис. 27.4) представляет из себя по существу планетарный механизм (см. рис. 20.34, а), в котором внутреннее и наружное кольца, тела качения и сепаратор выполняют функции соответственно центральных колес 1 и 3, сателлитов 2 и водила Н.

При вращении внутреннего кольца радиально-упорного подшипника (рис. 27.5) с частотой n0

откуда частота вращения сепаратора

Частота вращения сепаратора при вращении наружного кольца с частотой nн

вращения шарика вокруг своей оси

Нс. 27.4. План скоростей в Рис. 27.5. Контактные напряжения и план скоростей в радиально-упорном подшипнике

При вращении тел качения вокруг оси подшипника на каждое из них действует центробежная сила, нагружающая дополнительно дорожку качения наружного кольца

где т — масса тела качения; wс - угловая скорость сепаратора.

В расчетах подшипников, вращающихся с высокой частотой, необходимо учитывать центробежные силы тел качения.

Во вращающемся радиально-упорном шарикоподшипнике при действии осевой нагрузки (см. рис. 27.5) возникает гироскопический момент на шариках, связанный с изменением направления оси вращения шариков в пространстве:

Mr = Jwmwc sin α,

где J — полярный момент инерции массы шарика, J = ρ

(ρ — плотность материала шарика); wш и ωc — соответственно угловая скорость шарика при вращении его вокруг своей оси и вокруг оси вала (угловая скорость сепаратора),

Под действием гироскопического момента возникает верчение шариков, сопровождаемое изнашиванием поверхностей качения. Для предотвращения верчения подшипник следует нагружать такой осевой силой, чтобы

где Мт — момент сил трения от осевой нагрузки на площадках контакта шариков с кольцами (см. рис. 27.5);

здесь Fa — осевая сила; f — коэффициент трения, f=0,02 при высокой частоте вращения; z - число шариков в подшипнике. С учетом этих соотношений требуемая осевая сила на подшипник для предотвращения верчения

Таким образом, осевая сила, предотвращающая верчение, зависит от размера шариков, их. числа, частоты вращения подшипника и угла контакта. При высокой частоте вращения целесообразно использовать подшипники более легких серий (сверхлегкой, особо легкой и легкой серии) и с малыми углами контакта.

Дата добавления: 2015-08-14; просмотров: 1129;