ОСОБЕННОСТИ РАБОТЫ ПОДШИПНИКОВ

Условия работы подшипников зависят от характера контакта цапфы с подшипником, определяемого преимущественно наличием и типом смазочного материала (фазой промежуточного тела: твердой, жидкой, газообразной), действующей нагрузкой, частотой вращения цапфы и состоянием (физико-механическими характеристиками) контактирующих поверхностей.

Подшипники с непосредственным контактом поверхностей трения используют редко. Основное применение имеют подшипники с контактом поверхностей через слой масла.

В зависимости от толщины слоя смазочного материала различают жидкостное и полужидкостное трение.

При жидкостном трении поверхности цапфы и подшипника разделены слоем смазочного материала толщиной

h > Rzц + Rzп (26.)

где Rzц и Rzn — высота микронеровностей поверхностей цапфы и подшипника, мкм.

Так как непосредственный контакт отсутствует, то трение (сопротивление движению) в подшипнике определяется законами гидродинамики. Коэффициент жидкостного трения не превышает 0,005, и износ практически отсутствует.

При полужидкостном трении условие (26.1) не выполняется. Вершины микронеровностей будут контактировать через пленку смазочного материала или непосредственно. Сопротивление движению в этом случае зависит как от качества смазочного материала, так и от материала трущихся поверхностей. Коэффициент полужидкостного трения для подшипников из распространенных антифрикционных материалов может достигать 0,1.

Полужидкостное трение сопровождается изнашиванием контактирующих поверхностей.

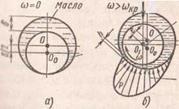

Существенно, что в одном и том же подшипнике (при неизменном смазочном материале) с изменением частоты вращения (или нагрузки) полужидкостное трение сменяется жидкостным и наоборот. Исследования условий работы подшипников скольжения показали, что при неизменной радиальной нагрузке и малой частоте вращения вала смазочный материал вытесняется из зоны контакта (рис. 26.2, а) и устанавливается режим полужидкостного трения. На этом режиме эксцентриситет е цапфы и подшипника максимальный:

где dn и d — диаметры подшипника и цапфы; б - диаметральный зазор в подшипнике.

По мере увеличения частоты вращения происходит снижение (до некоторого минимального значения) коэффициента

|

Гиг. 26.2. К гидродинамическому расчету подшипников

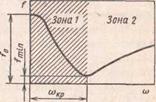

Рис.26.3. Зависимость коэффициента трения в подшипнике скольжения от угло-войскорости цапфы

(зона 1 — область полужидкостного трения; зона 2 — область жидкостного

трения)

трения в подшипнике f = MT/(Frr), где Мт — момент трения в подшипнике при действии радиальной силы Fr; r — радиус

вала (рис. 26.3).

Начиная с некоторой угловой скорости w = wкр, при которой коэффициент трения f = fmin, вал отходит от подшипника («всплывает»), занимая новое положение (см. рис. 26.2, б) с меньшим эксцентриситетом цапфы и подшипника. Последующее увеличение угловой скорости, уменьшая эксцентриситет, приводит к увеличению коэффициента трения (см. рис. 26.3). Нарастающее гидродинамическое давление удерживает вал на «масляном клине» (см. рис. 26.2, б, на котором показан зазор клиновидной формы между цапфой и подшипником и распределение давлений в этом зазоре). Наименьший зазор между цапфой и подшипником

|

где  = 2е/ = 2е/  Механика взаимодействия цапфы подшипника через слой масла рассматривается в гидродинамической теории трения. Установлено, что в подшипнике с заданной геометрией толщина масляного слоя в клиновом зазоре возрастает с увеличением вязкости смазочного материала и угловой скорости цапфы. Толщина слоя уменьшается с увеличением нагрузки.

Механика взаимодействия цапфы подшипника через слой масла рассматривается в гидродинамической теории трения. Установлено, что в подшипнике с заданной геометрией толщина масляного слоя в клиновом зазоре возрастает с увеличением вязкости смазочного материала и угловой скорости цапфы. Толщина слоя уменьшается с увеличением нагрузки.

|

Механика взаимодействия цапфы подшипника через слой масла рассматривается в гидродинамической теории трения. Установлено, что в подшипнике с заданной геометрией толщина масляного слоя в клиновом зазоре возрастает с увеличением вязкости смазочного материала и угловой скорости цапфы. Толщина слоя уменьшается с увеличением нагрузки.

§ 3. КОНСТРУКЦИИ И ВИДЫ ПОВРЕЖДЕНИЙ ПОДШИПНИКОВ

Конструкции подшипников разнообразны и зависят от конструкции механизма и машины (прибора) в целом, условий монтажа,

|

демонтажа и эксплуатации.

Опоры приборов работают при небольшой нагрузке, для них не существует проблемы заедания или быстрого изнашивания. Поэтому отверстия в корпусах и платах часто

Опоры приборов работают при небольшой нагрузке, для них не существует проблемы заедания или быстрого изнашивания. Поэтому отверстия в корпусах и платах часто

Рис. 26.4. Конструкции опорных узлов приборов

Рис. 26.S. Опоры на центрах (а) и на кернах (6)

используют в качестве подшипников. Оси устанавливают обычно в двух подшипниках (рис. 26.4, а), а в жестких плитах оси нередко размещают и в одном подшипнике (рис. 26.4, б). В последнем случае длина подшипника l = (5 - 6) d и в средней части выполняют выточку (рис. 26.4, в).

Наиболее распространены опоры с неподвижной осью (см. рис. 26.4, б) и с подвижной осью (рис. 26.4, в).

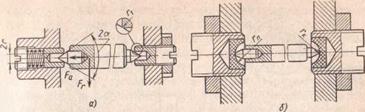

В механизмах используют опоры на центрах и опоры на кернах (рис. 26.5, а и б). Для уменьшения трения в опорах на центрах угол 2а = 60°. Цапфы таких опор изготовляют из сталей У8А, У12А и др. с закалкой до твердости HRC 50 — 60, а также из латуни ЛАЖ60-1-1 и оловянистых бронз; втулки (подшипники) — из тех же сталей и сплавов, а также камня и агата.

Керны изготовляют в форме цилиндрических осей диаметром 0,25 — 2 мм, их конические концы закругляют по сферической поверхности радиусом rк = 0,01- 0,2 мм. Подшипники (подпятники) выполняют с втулками из камня, радиус сферы здесь делают большим: гn = 0,1- 1 мм.

Для удобства сборки и разборки, а также возможности регулировки зазоров используют винты, фиксируемые гайкой. Для компенсации износа и температурных деформаций один из подшипников поджимают пружиной (см. рис. 26.5, а).

Подшипники скольжения нагруженных механизмов кроме корпуса и цапфы содержат, как правило, вкладыш из антифрикционного материала (для экономии дорогостоящих цветных металлов и улучшения ремонтоспособности). Часто вкладыши размещают непосредственно в корпусе (станине, раме) механизма. Применяют также подшипники с автономными разъемными и неразъемными корпусами (рис. 26.6, а и б). Подшипники выполняют с лапами или фланцами для закрепления с помощью болтов на корпусах (рамах). Разъемный подшипник (см. рис. 26.6, б) состоит из корпуса 1, крышки 2, вкладыша 3, крепежных болтов с гайками 4 и масленки 5. Разъем вкладыша делают по его диаметру,

Рис. 26.6. Автономные подшипники скольжения:

а — неразъемный; б — разъемный

б)

а разъем корпуса — ступенчатым. Уступ в ступенчатом разъеме препятствует поперечному сдвигу крышки относительно корпуса подшипника. Разъем вкладыша рекомендуется выполнять плоскостью, перпендикулярной к радиальной нагрузке. Корпуса подшипников выполняют из чугуна СЧ 15, стали и др. Вкладыши изготовляют из материалов с высокими антифрикционными свойствами, твердостью, хорошей теплопроводностью, прирабатываемостью и смачиваемостью смазочными материалами. Наиболее распространенными материалами вкладышей являются высокооловянистые баббиты Б16 и Б83, бронзы БрОФ10-1, БрОбЦбСЗ, БрАЖ9-4, антифрикционные чугуны АСЧ-2 и др.

Вкладыши малонагруженных и низкооборотных механизмов изготовляют из металлокерамики, пластмасс.

От осевого перемещения вкладыши фиксируют с помощью винтов (рис. 26.7, а, б) и штифтов.

В ряде случаев антифрикционный материал заливают в пазы (рис. 26.7, в) или напыляют на поверхность основы вкладыша из дешевого материала.

Виды повреждений подшипников.Заедание является распространенным видом повреждения подшипников скольжения.

|

Рис. 26.7. Фиксация вкладышей в подшипнике

Оно происходит в результате нарушения теплового равновесия и, как следствие, перегрева подшипника.

Теплота, образуемая в подшипнике при вращении цапфы, отводится смазочным материалом через вал, корпус и передается окружающей среде. На установившемся режиме температура работы подшипника определяется равенством выделяющейся и отведенной теплоты. Эта температура не должна превышать значений, допускаемых для материала подшипника и сорта масла.

С повышением температуры понижается вязкость масла, разрушается масляная пленка на поверхности деталей и может произойти их сваривание (заедание) или расплавление подшипника.

Износ цапфы и подшипника в процессе работы является другой распространенной причиной нарушения работы подшипника и механизма в целом.

Иногда под действием переменных и ударных нагрузок антифрикционные покрытия и вкладыши подшипников разрушаются.

Дата добавления: 2015-08-14; просмотров: 1170;