КОНСТРУКЦИИ И МАТЕРИАЛЫ ВАЛОВ И ОСЕЙ

Прямые валы и оси.Конструктивная форма зависит от нагрузок на вал и способа соединения вала с насаживаемыми деталями.

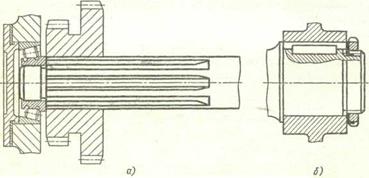

При высоких вращающих моментах и повышенных требованиях к центрированию применяют шлицевые соединения (см. гл. 33).

Для снижения напряжений на шлицевых участках валов целесообразно увеличивать внутренний диаметр шлицев на 15 - 20% по сравнению с диаметром вала (рис. 24.3, а).

Рис. 24.Э. Шлицевое (а) и шпоночное (б) соединения

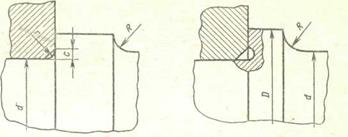

Рис. 24.4. Сопряжения ступеней вала

При средних значениях вращающего момента и менее высоких требованиях к точности центрирования применяют шпоночные соединения (рис. 24.3,5). Если соединение (шлицевое или шпоночное) передает также осевое усилие, то насаженную на вал деталь (например, зубчатое колесо) фиксируют в осевом направлении с помощью буртика и резьбового соединения. Чаще буртик выполняют на гладкой части вала (см. рис. 24.3,6).

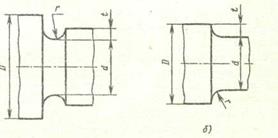

Соединение валов и насаживаемых деталей (колес, шкивов и др.) часто осуществляют с натягом (см. гл. 31). В таких соединениях диаметр подступичной части вала следует увеличивать на 5—10% против соседних участков для снижения напряжений в зонах концентрации (на краях соединения). Для посадки подшипников на валах делают упорные буртики или заплечики (рис. 24.4), их высота должна обеспечивать демонтаж подшипника и подвод смазочного материала. Переходные участки валов между соседними ступенями разных диаметров выполняют с полукруглой канавкой (для выхода шлифовального круга в процессе обработки, рис. 24.5, а) или радиусной галтелью (рис. 24.5, в).

а) б)

Рис. 24.5. Переходные участки валов

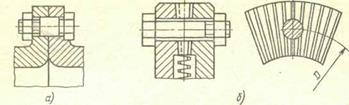

Рис. 24.6. Фланцевые соединения валов с помощью срезных болтов (а) и торцовых шлицев и болтов (б)

Диаметры посадочных поверхностей (под ступицы колес, шкивов, звездочек и т. п.) следует выбирать из стандартного ряда посадочных размеров, а диаметры посадочных поверхностей под подшипники качения — из стандартного ряда внутренних диаметров подшипников.

В некоторых конструкциях применяют полые валы (см. рис. 24.1, в). Канал уменьшает массу вала, его часто используют для размещения соосного вала, деталей управления, подачи масла, охлаждающего воздуха и т. п.

Длинные валы выполняют составными. Соосные валы соединяют с помощью фланцев (рис. 24.6) или муфт (см. с. 419).

Технические условия на изготовление валов зависят от требований к конструкции. Обработку валов производят обычно в центрах.

Наиболее жесткие требования по точности геометрической формы предъявляются к шейкам валов, на которые устанавливают подшипники качения. Параметр шероховатости шеек назначают Ra = 0,32  1,25 мкм. Овальность и конусность мест посадки определяются допуском на диаметр шейки.

1,25 мкм. Овальность и конусность мест посадки определяются допуском на диаметр шейки.

Для изготовления валов используют углеродистые стали марок 20, 30, 40, 45 и 50, легированные стали марок 20Х, 40Х, 40ХН, 18Х2Н4МА, 40ХН2МА и др., титановые сплавы ВТЗ-1, ВТ6 и ВТ9.

Выбор материала, термической и химико-термической обработки определяются конструкцией вала и опор, условиями эксплуатации.

Так, быстроходные валы, вращающиеся в подшипниках скольжения, требуют высокой твердости цапф (посадочных хвостовиков валов), поэтому такие валы изготовляют из цементируемых сталей 12Х2Н4А, 18ХГТ или азотируемых сталей 38Х2МЮА и др. Валы-шестерни по этой же причине изготовляют из цементируемых легированных сталей марок 12ХНЗА, 12Х2Н4А и др.

Гибкие валы.Гибкий вал (см. рис. 24.2) состоит из сердечника 1, вокруг которого попеременно крестовой свивкой наматывают несколько слоев круглой стальной проволоки 2. Для защиты вала от внешней среды, удержания масла и безопасной эксплуатации вал размещен в металлическом рукаве 3. Концы гибкого вала соединены пайкой со специальной арматурой, имеющей резьбовые хвостовики. Эти хвостовики используют для соединения гибкого вала с жестким валом.

Дата добавления: 2015-08-14; просмотров: 1301;