РАСЧЕТ ПРЯМЫХ ВАЛОВ НА ПРОЧНОСТЬ И ЖЕСТКОСТЬ

Для обеспечения работоспособности валы и оси должны удовлетворять условиям прочности и жесткости.

Нагрузки на валы и расчетные схемы.Для расчета на прочность необходимо знать напряжения в сечениях вала от внешних нагрузок (постоянных и переменных), которые передаются от сопряженных деталей (зубчатых колес, шкивов и др.). Нагрузки рассчитывают (в редукторах, конвейерах, грузоподъемных устройствах и т. п.) или определяют экспериментально.

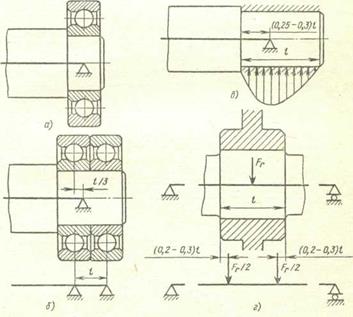

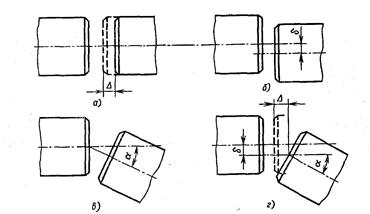

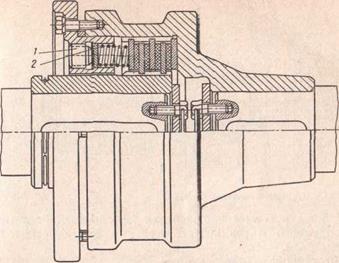

Рис. 24.7. Расчетные схемы валов

Если внешние нагрузки известны, то при расчетном определении внутренних силовых факторов в сечениях вал рассматривают обычно как балку, шарнирно закрепленную в жестких опорах (рис. 24.7, а).

Такая модель формы вала и условий закрепления близка к действительности для валов, вращающихся в опорах качения.

Если в одной опоре размещают два подшипника качения, то условную опору (опоры) размещают так, как показано на рис. 24.7, б.

Для валов, опирающихся по концам на подшипники скольжения, условную опору располагают на расстоянии (0,25  0,3)l от внутреннего торца подшипника (рис. 24.7, в), что обусловлено смещением в эту сторону максимальных контактных давлений вследствие деформаций вала и подшипника. Нагрузки от зубчатых колес, шкивов, звездочек и других подобных деталей передаются на валы через поверхности контакта. В расчетах валов эти нагрузки для упрощения заменяют сосредоточенными эквивалентными силами, приложенными в середине ступицы (рис. 24.7, г).

0,3)l от внутреннего торца подшипника (рис. 24.7, в), что обусловлено смещением в эту сторону максимальных контактных давлений вследствие деформаций вала и подшипника. Нагрузки от зубчатых колес, шкивов, звездочек и других подобных деталей передаются на валы через поверхности контакта. В расчетах валов эти нагрузки для упрощения заменяют сосредоточенными эквивалентными силами, приложенными в середине ступицы (рис. 24.7, г).

Расчет и проектирование валовведут по обычной трехэтапной схеме. На первом этапе (предварительный расчет) при отсутствии данных об изгибающих моментах диаметр вала приближенно можно найти по известной величине вращающего момента Т из условия прочности по заниженным значениям допускаемых напряжений при кручении

(24.1)

(24.1)

где T—вращающий момент, Нм; [  ]к — допускаемое напряжение на кручение,

]к — допускаемое напряжение на кручение,  МПа для стальных валов; Р — передаваемая мощность, кВт; п — частота вращения вала, об/мин.

МПа для стальных валов; Р — передаваемая мощность, кВт; п — частота вращения вала, об/мин.

Иногда на этом этапе диаметр хвостовика вала принимают конструктивно (на основе практики проектирования) равным 0,8 —1,0 диаметра вала приводного двигателя.

Наименьший диаметр промежуточного вала принимают обычно равным внутреннему диаметру подшипника.

На втором этапе разрабатывают конструкцию вала, обеспечивая технологичность изготовления и сборки.

Далее, на третьем этапе производят проверочный расчет —

-оценку статической прочности и сопротивления усталости вала.

На статическую прочность валы рассчитывают по наибольшей возможной кратковременной нагрузке (с учетом динамических и ударных воздействий), повторяемость которой мала и не может вызвать усталостного разрушения (например, по нагрузке в момент пуска установки). Валы могут быть нагружены постоянными напряжениями, например, от неуравновешенности вращающихся деталей.

Так как валы работают в основном в условиях изгиба и кручения, а напряжения от осевых сил малы, то эквивалентное напряжение в точке наружного волокна

где и  и

и  к — соответственно наибольшее напряжение от изгиба вала моментом Ми и кручения вала моментом Т;

к — соответственно наибольшее напряжение от изгиба вала моментом Ми и кручения вала моментом Т;

W, и WK — соответственно осевой и полярный моменты сопротивления сечения вала (d — диаметр вала);

Так как WK = 2Wm то с учетом этих соотношений можно

Записать

Запас прочности по пределу текучести

(24.2)

(24.2)

Обычно принимают nТ= 1,2- 1,8.

.Сечение (сечения), в котором следует определить запас nт (опасное сечение), находят после построения эпюр изгибающих и вращающих моментов. Если нагрузки действуют на вал вразных плоскостях, то сначала силы проектируют на координатные оси и строят эпюры моментов в координатных плоскостях. Далее производят геометрическое суммирование изгибающих моментов, очерчивая эпюру прямыми линиями, что идет в запас прочности.

Если угол между плоскостями действия сил не превосходит 30°, то для простоты считают, что все силы действуют в одной плоскости.

Переменные напряжения в валах могут вызываться изменяющейся во времени внешней нагрузкой. Существенно, что постоянные по величине и направлению силы передач вызывают во враа(ающихся валах переменные напряжения изгиба, изменяющиеся по симметричному циклу (см. с. 248).

В расчетах валов условно принимают, что вращающий момент и напряжения от кручения изменяются по пульсаци-онному циклу.

Расчет на сопротивление усталости также ведут в форме определения запаса прочности. Если амплитуда и средние напряжения возрастают при нагружении пропорционально, то запас прочности находят из обычного соотношения (см. с. 257)

(24.3)

(24.3)

где  и nT — запасы по нормальным и касательным напряжениям,

и nT — запасы по нормальным и касательным напряжениям,

(24,4)

(24,4)

В равенствах (24.4):  и

и  пределы выносливости стандартных образцов соответственно при симметричном из-

пределы выносливости стандартных образцов соответственно при симметричном из-

| Таблица 24.1. Механические характеристики основных материалов | |||||||||

| Марка стали | Диаметр заготовки, мм (не более) | Твер- дость НВ, не менее |

|

|

|

| Коэффи- циенты | ||

| МПа |

|

| |||||||

| Ст5 | Не ограни- | ||||||||

| чен | |||||||||

| Не ограни- | |||||||||

| чен | |||||||||

| 0,1 | |||||||||

| 0,1 | 0,05 | ||||||||

| 40Х | Не ограни- | ||||||||

| чен | |||||||||

| 0,1 | 0,05 | ||||||||

| 20Х | 0.05 | ||||||||

| 12ХНЗА | 0.1 | 0,05 | |||||||

| 12Х2Н4А | 0,15 | 0,1 | |||||||

| 18ХГТ | 0,15 | 0,1 | |||||||

Таблица 24.2. Эффективные коэффициенты концентрации напряжений при изгибе и кручении валов в месте кольцевой канавки (см. рис. 24.5,а)

| Коэффициенты | -

| При r/d | ||||||

| МПа | 0,01 | 0,03 | 0,05 | 0,1 | 0,01 | 0,02 | 0,03 | |

| При | t/r = 0,5 | При t/г =2 | |||||

| 1,98 | 1,82 | 1,71 | 1,52 | 2,43 | 2,32 | 2.22 | ||

| 2,09 | 1,92 | 1,82 | 1,59 | 2,56 | 2,45 | 2,35 | ||

| 2,20 | 2,02 | 1,93 | 1,66 | 2,70 | 2,58 | 2,47 | ||

| 2,31 | 2,12 | 2,04 | 1,73 | 2,84 | 2,71 | 2,59 | ||

| При | t/r=1 | При t/r =3 | ||||||

| 2,21 | 2,03 | 1,91 | _ | 2,56 | 2,42 | _ | ||

| 2,37 | 2,14 | 2,03 | _ | 2,73 | 2,56 | - | ||

| 2,45 | 2,25 | 2,15 | _ | 2,90 | 2,70 | |||

| 2,57 | 2,36 | 2,27 | - | 3,07 | 2,84 | - | ||

k

| 1,80 | 1,60 | 1,46 | 1,23 | _ | _ | _ | |

| 2,00 | 1,75 | 1,57 | 1,28 | _ | _ | - | ||

| 2,20 | 1,90 | 1,69 | 1,34 | _ | _ | — | ||

| 2,40 | 2,05 | 1,81 | 1,40 | — | — | — |

гибе и кручении (табл. 24.1);  , и та, - амплитуды переменных напряжений цикла при изгибе и кручении;-

, и та, - амплитуды переменных напряжений цикла при изгибе и кручении;-  и

и  — средние напряжения цикла при изгибе и кручении; ка и /с, — эффективные коэффициенты концентрации напряжений при изгибе и кручении (табл. 24.2-24.4);

— средние напряжения цикла при изгибе и кручении; ка и /с, — эффективные коэффициенты концентрации напряжений при изгибе и кручении (табл. 24.2-24.4);  .и

.и  - коэффициенты масштабного эффекта (табл. 24.5); (

- коэффициенты масштабного эффекта (табл. 24.5); (  о и

о и  - коэффициенты, учитывающие состояние поверхности (технологию изготовления и обработку вала) при изгибе и кручении (табл. 24.6); \|/ и \|/г — коэффициенты, характеризующие чувствительность материала к асимметрии цикла напряжений (см. табл. 24.1).

- коэффициенты, учитывающие состояние поверхности (технологию изготовления и обработку вала) при изгибе и кручении (табл. 24.6); \|/ и \|/г — коэффициенты, характеризующие чувствительность материала к асимметрии цикла напряжений (см. табл. 24.1).

В приближенных расчетах принимают \|/ = \|/г = 0,1 -г 0,2 для углеродистых сталей при  в < 500 МПа; \|/о = \|/T = 0,2 -0,3 для легированных и углеродистых сталей при

в < 500 МПа; \|/о = \|/T = 0,2 -0,3 для легированных и углеродистых сталей при  в > 500 МПа.

в > 500 МПа.

Амплитуды и средние напряжения циклов нормальных и касательных напряжений с учетом сделанного выше замечания о характере циклов нормальных и касательных напряжений

(24.5)

(24.5)

Таблица 24.3. Эффективные коэффициенты концентрации напряжений в ступенчатом переходе с галтелью (см. рис. 24.5,6)

| Коэффи- |

| При r/d | ||||||||||

| циент | МПа | 0,01 | : | 0,03 | 0,05 | 0,1 | 0,01 | 0,02 | 0,05 | |||

| При t/r = 1 | При | t/r = 3 | |||||||||

| 1,38 | 1,67 | 1,64 | 1,50 | 1,94 | 2,02 | 2,03 | ||||||

| 1,41 | 1,76 | 1,73 | 1,61 | 2,03 | 2,13 | 2,16 | ||||||

| 1,45 | 1,84 | 1,83 | 1,72 | 2,12 | 2,25 | 2,30 | ||||||

| 1,49 | 1,92 | 1,93 | 1,83 | 2,21 | 2,37 | 2,44 | ||||||

| При t/r = 2 | При | l/r=5 | ||||||||||

| 1,57 | 1,88 | 1,82 | _ | 2,17 | 2,23 | _ | ||||||

| 1,62 | 1,99 | 1,95 | _ | 2,28 | 2,38 | _ | ||||||

| 1,67 | 2,11 | 2,07 | _ | 2,39 | 2,52 | — | ||||||

| 1,72 | 2,23 | 2,19 | - | 2,50 | 2,66 | - | ||||||

| Кt | При t/r = 1 | При | t/r=Ъ | |||||||||

| 1,29 | 1,42 | 1,44 | 1,39 | 1,59 | 1,66 | 1,68 | ||||||

| 1,30 | 1,45 | 1,47 | 1,43 | 1,64 | 1,72 | 1,74 | ||||||

| 1,31 | 1,48 | 1,51 | 1,46 | 1,68 | 1,79 | 1,81 | ||||||

| 1,32 | 1,52 | 1,54 | 1,50 | 1,73 | 1,86 | 1,88 | ||||||

| При t/r = 2 | При | t/r =5 | ||||||||||

| 1,40 | 1,57 | 1,57 | _ | 2,24 | 2,12 | |||||||

| 1,43 | 1,61 | 1,62 | _ | 2,37 | 2,22 | — | ||||||

| 1,46 | 1,66 | 1,68 | - | 2,48 | 2,31 | - | ||||||

| 1,47 | 1,71 | 1,74 | - | 2,6 | 2,4 | — |

Таблица 24.4. Эффективные коэффициенты концентрации напряжений при изгибе и кручении валов

| МПа | Тип концентратора | |||||||

| Шлицы | Шпоночная канавка | Резьба | Поперечное отверстие | |||||

| ко | к*Т | к**

| кТ | к

| кТ | к Т | ||

| 600 800 1000 1200 | 1,55 1,65 1,72 1,75 | 2,36/1,46 2,55/1,58 2,70/1,58 2,80/1,60 | 1,46/1,76 1,62/2,01 1,77/2,26 1,92/2,50 | 1,54 1,88 2,22 2,39 | 1,96 2,20 2,61 2,90 | 1,54 1,71 2,22 2,39 | 2,05/1,85 2,10/1,90 2,20/2,00 2,30/2,10 | 1,80 1,95 1,90 2,00 |

* В числителе приведены значения для валов с прямобочными шлицами, в знаменателе — для эвольвентных шлицев.

** В числителе приведены значения для канавок, полученных пальцевой фрезой, в знаменателе — дисковой.

*** В числителе приведены значения для валов с диаметром отверстия

а = (0,05 -0,15)d, в знаменателе - при а =(0,15 -0,25)d

Таблица 24.5. Коэффициенты  и

и

| Напряжен. сост | Значения Е при диаметре вала, мм | |||||||||||

| и материал | ||||||||||||

| Изгиб для углеродистых сталей Изгиб для высокопрочной углеродистой стали и кручение для всех сталей | 0,95 0,87 | 0,92 0,83 | 0,S8 0,77 | О,85 0,73 | О,81 О,70 | 0,76 0,65 | 0,70 0,59 | 0,61 0,52 | ||||

| Таблица 24.6. Коэффициент В npи изгибе и кручении (Во=Вт) | ||||||||||||

| Вид обработки | Знамения В | ДЛЯ | валов | |||||||||

(сердцевина), МПа (сердцевина), МПа

| гладких | при  =1,5 =1,5

| при

=1,8-2 =1,8-2

| |||||||||

| Точение Шлифование | 800-1200 | 1,1-1,2 | - | - | ||||||||

| Закалка с нагревом ТВЧ | 600-800 800-1200 | 1,5-1,7 1,3-1,5 | 1,6-1,7 - | 2,4-2,8 | ||||||||

| Азотирование | 900-1200 | 1,1-1,25 | 1,5- 1,7 | 1,7-2,1 | ||||||||

| Цементация | 700-800 1000-1200 | 1,4-1,5 1,2-1,3 | - | - - | ||||||||

| Дробеструйная обработка | 600-1500 | 1,1-1,25 | 1,5-- 1,6 | 1,7-2,1 | ||||||||

| Обкатка роликом | 600-1500 | 1,2-1,3 | 1 ,5 - 1,6 | 1,8-2,0 | ||||||||

Примечание.  — теоретический концентрации напряжении. — теоретический концентрации напряжении.

| ||||||||||||

Для обеспечения надежной работы должно быть n = 1,5 — 2,5. Допускаемые значения запасов прочности назначают наоснове опыта эксплуатации подобных конструкций и т.д

Для повышения сопротивления усталости валов используют различные методы упрочнения поверхносхтным пластическим деформированием.

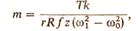

Прочность при нестационарных нагрузках .Если вал Работает при нестационарных нагрузках, то растет на прочность ведут по эквивалентному напряжению

(26,4)

(26,4)

где No - число циклов, соответствующее точке перегиба кри вой усталости, обычно принимают No = (3-5)106 циклов — для валов небольших сечений и N0 = 107 циклов - для валов больших сечений; n — общее число иагружений при напряжении  ; 1 — номер ступени нагружения; т — показатель степени кривой усталости, т = 9 для обычных конструкций стальных валов.

; 1 — номер ступени нагружения; т — показатель степени кривой усталости, т = 9 для обычных конструкций стальных валов.

При известном значении Oэкв запас прочности находится обычным методом. Если окажется, что Оэкв > Omax, то принимают Оэкв = Omax так как вал в этом случае работает в зоне неограниченной долговечности (в зоне горизонтального участка кривой усталости).

В заключение отметим, что высокооборотные валы в ряде конструкций работают в условиях изгибных, крутильных и изгибно-крутильных колебаний, вызывающих появление переменных напряжений. Эти напряжения могут быть опасными для прочности вала на резонансных режимах работы.

Для предотвращения резонансных колебаний валов проводят их расчет на колебания.

Расчет жесткости вала. Упругие перемещения валов оказывают неблагоприятное влияние на работу связанных с ними соединений (шлицевых, прессовых и др.), подшипников, зубчатых колес и других деталей (узлов): увеличивают концентрацию контактных напряжений и износ деталей, снижают сопротивление усталости деталей и соединений, понижают точность механизмов и т. п.

Большие перемещения сечений вала от изгиба могут привести к выходу из строя конструкции вследствие заклинивания подшипников. Изгибная и крутильная ^жесткость валов существенно влияет на частотные характеристики системы при возникновении изгибных и крутильных колебаний.

При проектировании валов следует проверять прогибы и углы поворота сечений. Их вычисляют, используя интеграл Мора или по правилу Верещагина.

Допускаемые величины перемещений (прогибов и углов поворота) сечений вала зависят от требований, предъявляемых к конструкции, и особенностей ее работы.

Допускаемые величины углов поворота сечения вала в местах расположения деталей (в рад):

Подшипников качения:

шариковых однорядных . . ............ 0,005

шариковых сферических.............. 0,05

роликовых цилиндрических............. 0,0025

роликовых конических............... 0,0016

Подшипников скольжения.............. 0,001

Зубчатых колес......................... 0,001-0,002

Максимальный прогиб валов, несущих зубчатые колеса, обычно не должен превышать 0,0002 - 0,0003 от расстояния между опорами, а допускаемый прогиб под колесами составляет 0,01m — для цилиндрических и 0,005m — для конических, гипоидных и глобоидных передач (здесь т — модуль зуба).

Допускаемые углы закручивания валов также зависят от требований и условий работы конструкции и лежат в пределах 0,20 — 1° на 1 м длины вала.

§ 4. ПОДБОР ГИБКИХ ВАЛОВ

Допускаемый вращающий момент для каждого размера вала установлен ГОСТ 13226-80 и др. Он соответствует такому направлению вращения вала, при котором витки наружного слоя вала будут закручиваться и уплотнять внутренние слои проволоки.

При вращении вала в направлении витков внешнего слоя допускаемый вращающий момент не должен превышать половины вращающего момента, допускаемого при вращении вала в направлении, противоположном направлению витков внешнего слоя.

При работе вала с неискривленной осью допускаемый вращающий момент может быть увеличен в 3 — 7 раз.

Таблица 24.7. Расчет запасов прочности вала

| Значения | параметров для | сечения | ||||

| Параметры | по рис | 24.8, а | ||||

| 1-1 | 2-2 | 3-3 | 4-4 | |||

| Диаметр вала, мм | ||||||

| Момент сопротивления, мм3: | ||||||

| Wи10-3 | 2,73 | 4,21 | 3,22 | 3,5 | ||

| wкio-3 | 5,94 | 8,42 | 6,43 | 7,0 | ||

| Изгибающий момент Ми, Н * м | 101,5 | 86,6 | 28,5 | |||

| Крутящий момент Т, Н • м | ||||||

| Напряжение, МПа: | ||||||

| Оии изгиба | 25,2 | 23,7 | 24,1 | 8,2 | ||

| тк кручения | 13,2 | 9,25 | 12,1 | 11,1 | ||

| Эффективный коэффициент кон- | ||||||

| центрации напряжений: | ||||||

| нормальных ка | 1,75 | 1,76 | 1,93 | 2,0 | ||

| касательных кТ | 1,54 | 1,3 | 1,45 | 1,75 | ||

| Коэффициент, учитывающий масш- | ||||||

| табный эффект: | ||||||

| при изгибе Ео | 0,88 | 0,88 | 0,88 | 0,85 | ||

| при кручении ЕТ | 0,77 | 0,76 | 0,77 | 0,73 | ||

| Коэффициент запаса: | ||||||

| no | 5,0 | 5,25 | 6,0 | 13,75 | ||

| nт | 5,75 | 9,7 | 6,6 | 5,71 | ||

| Запас прочности п | 3,78 | 4,63 | 4,44 | 4,74 |

Рисунок 1

Рисунок 1

Долговечность вала зависит от рабочего радиуса кривизны гибкого вала, оцениваемого наименьшим допускаемым радиусом кривизны брони.

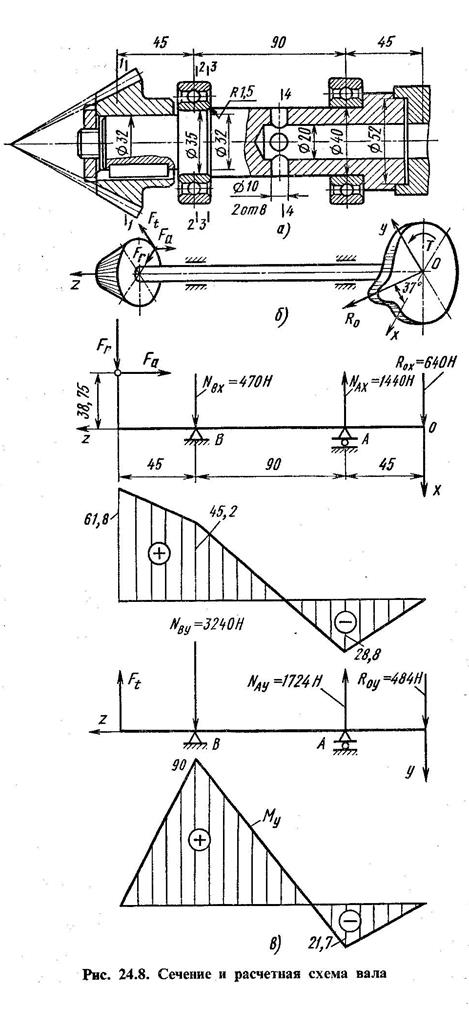

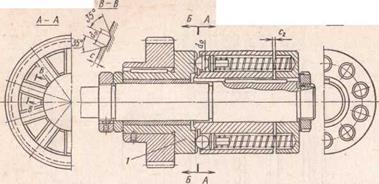

Пример. Произвести проверочный расчет вертикального вала пнев-моражлирного механизма ткацкого станка (рис. 24.8, а). Вал изготовлен методом резания из стали 45 (оп = 650 МПа, от = 470 МПа, О-1 = = 275 МПа; Т-1 = 160 МПа).

Вращающий момент на водило механизма передается валом от конического зубчатого колеса. Из кинематического и силового расчетов известно, что вращающий момент, изменяющийся по пульсирующему циклу, достигает наибольшего значения Тмах = 78 кН *м, когда центробежная сила Rmах = 800 Н составляет с осью x угол 37° (рис. 24.8, б), проекции усилий на коническое колесо при этом составляют (см. рис. 24.8,6) Ft= 2000 Н, Fr = 360 Н, Fа = 1600 Н.

Эпюры изгибающих моментов, действующих на вал, в плоскостях хОz и хОу показаны на рис. 24.8, в. В табл. 24.7 приведены результаты расчета запасов прочности в четырех наиболее нагруженных сечен:иях с концентраторами напряжений. Расчет проведен по описанной выше методике.

Из табл. 24.7 видно, что запасы прочности во всех сечениях достаточно высокие.

1 ГЛАВА 25

МУФТЫ

§ 1. ОБЩИЕ СВЕДЕНИЯ

Муфтами называют устройства, предназначенные для передачи вращения между валами совместно работающих частей (агрегатов) машин, между частями составных валсов (в валопроводах), а также для соединения валов с расположенными на них деталями1 (зубчатыми колесами, звездочками и т. д.). Помимо соединительных функций (кинематических, и силовых) муфты часто выполняют одновременно и другие функции, например:

1) управление работой — включение и выключение исполнительного механизма при работающем двигателе, облегчение запуска машины и др. реализуется с помощью управляемых муфт;

2.) регулирование параметров — ограничение частоты вращения (максимальной или минимальной), предохранение деталей и машин от случайных (недопустимых) перегрузок осуществля-стся предельными муфтами;

1 Здесь рассматриваются лишь приводные механические муфты

3) компенсация погрешностей монтажа и связанных с ними отрицательных последствий — компенсация неточностей в относительном расположении валов (продольном, поперечном, угловом), возникающих при монтаже оборудования; ослабление вибраций, толчков и ударов — с помощью компенсирующих муфт.

По характеру соединения валов муфты подразделяют на нерасцепляемые (постоянные) и сцепные (управляемые и самоуправляющиеся).

Основной нагрузочной характеристикой муфты являются допускаемый вращающий момент Ттабл указываемый в ее паспорте вместе с размерами, массой и другими данными.

Наибольший длительно действующий вращающий момент для муфты

где к — коэффициент, учитывающий режим работы, к = к1к2; k1 — коэффициент безопасности, учитывающий характер послед ствий при выходе из строя; к1= 1,-1,8; к2 -коэффициент, учитывающий характер передаваемой нагрузки, к2 = 1,0 - 1,5 (меньшие значения принимают при спокойной нагрузке, большие — при ударной, реверсивной нагрузке).

Муфты разнообразны по конструкции, наиболее распространенные из них стандартизованы. Ниже рассмотрены наиболее распространенные конструкции.

§ 2. НЕРАСЦЕПЛЯЕМЫЕ МУФТЫ

Глухие муфты. Глухие муфты образуют жесткое соединение валов (составной вал) и могут передавать вращающий и изгибающий моменты, перерезывающее усилие. При их использовании смещение осей не должно превышать 2 — 5 мкм.

а) б)

Рис. 25.1. Втулочные муфты на сегментных шпонках (а) и на конических штифтах (б)

Рис. 25.2. Фланцевая муфта

Рис. 25.2. Фланцевая муфта

Простейшую конструкцию имеют втулочные муфты (рис. 25.1, а и б), применяемые для соединения малонагруженных валов диаметрами не более 60 — 70 мм.

Несущая способность муфт ограничена прочностью штифтовых и шпоночных соединений (см. гл. 33).

Жесткое соединение валов часто выполняют с помощью фланцевой муфты (рис. 25.2), состоящей из двух полумуфт, соединенных болтами. Болты устанавливают либо с зазором, либо без зазора (с небольшим натягом). В последнем случае муфта более компактна. Расчет болтов см. в гл. 32. Фланцевые муфты стандартизованы (ГОСТ 20761 — 80), их применяют для соединения валов диаметрами 12 — 200 мм в диапазоне вращающих моментов 8-45 000 Н-м. Полумуфты изготовляют из чугуна и стали, а болты — из высокопрочной стали. Соединение полумуфт с валами производят с помощью шпоночных или шлицевых соединений (см. гл. 33).

Компенсирующие муфты.Их применяют при необходимости компенсировать отклонения от правильного взаимного расположения валов, продольного А (рис. 25.3, а), радиального 5 (рис. 25.3, б) и углового а (рис. 25.3, в), а также произвольного (рис. 25.3, г) смещений вследствие неточности изготовления, наличия зазоров в опорах, упругих и температурных деформаций и т. п. Благодаря компенсации происходит разгрузка привода и агрегатов от дополнительных нагрузок на валы и опоры.

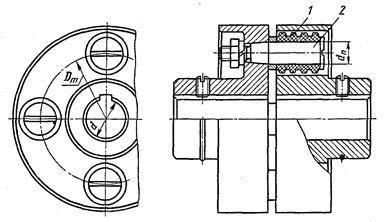

Распространение получили втулочно-пальцевые муфты (ГОСТ 21424-75), зубчатые муфты (ГОСТ 5006-83), малогабаритные шарнирные муфты (ГОСТ 5147 — 80), муфты с торо-образной упругой оболочкой и др.

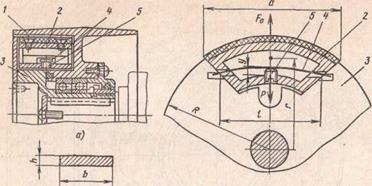

Втулочно-пальцевые муфты (рис. 25.4) применяют' в приводе от электродвигателя и в других случаях для валов диаметрами 9 — 160 мм при вращающих моментах 6,3 — 16 000 Н * м. Момент между полумуфтами передается через резиновые гофрированные втулки /, надетые на пальцы 2. Муфты

Рис. 25.3. Возможные смещения соединяемых валов относительно соосного положения

допускают радиальное смещение осей валов на 0,2 — 0,5 мм, продольное смещение валов на 1 — 5 мм и угловое смещение до 1°. Их работоспособность определяется стойкостью втулок. Для ограничения износа среднее контактное давление пальца на втулку

где z — число пальцев, z = 6; Dт — диаметр окружности распо-

Рис. 25.4. Упругая втулочно-пальцевая муфта

Рис. 25.5. Муфта с упругой оболочкой

горообразной

Рис. 25.6. Зубчатая муфта

ложения осей пальцев; dп — диаметр пальца; I — длина упругого элемента; [р] — допускаемое давление для резиновых втулок, обычно [р] = 2 МПа.

Благодаря упругости втулок муфта способна амортизировать толчки и удары, демпфировать колебания.

На рис. 25.5 показана другая конструкция упругой муфты -муфта с торообразной упругой оболочкой 3, прикрепленной к полумуфтам 1 и 2 прижимными кольцами 4. Эта стандартная муфта (ГОСТ 20884 — 82) выпускается для валов диаметрами 14 — 240 мм и вращающих моментов 20 — 40 000 Н • м. Муфта имеет высокие амортизирующие и демпфирующие свойства. Она может компенсировать продольные смещения (2 — 6 мм), радиальные (до 5 мм) и угловые (до 4°) смещения, но имеет большой диаметр.

Распространенный отказ - разрушение оболочки у зажима. Напряжение среза в сечении у зажима

где D1 - диаметр оболочки в расчетном сечении; б - толщина оболочки; [т] — допустимое напряжение при срезе, [т] = = 0,4 МПа.

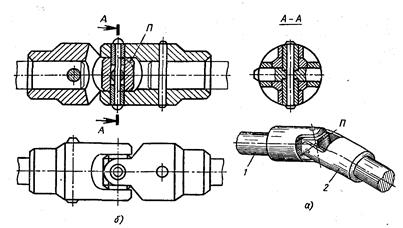

Рис. 25.7. Малогабаритная шарнирная муфта (а) и ее сечение (б)

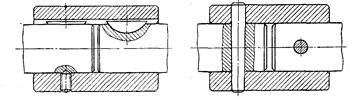

Зубчатые муфты (рис. 25.6) применяют в высоконагружен-ных конструкциях для валов диаметром от 40 до 560 мм. Они допускают угловое смещение осей до 1,5° и радиальное смещение не более чем на 0,05 L(L— длина полумуфты). Муфта состоит из двух втулок 1 с внешними зубьями и двух обойм 2 с внутренними зубьями. Обоймы соединены жестко с помощью болтов, посаженных в отверстия без зазора. Большое число одновременно работающих зубьев эвольвентного профиля обеспечивают компактность и высокую нагрузочную способность. При вращении валов, установленных с перекосом, происходит циклическое смещение (продольное и радиальное) зубьев втулок относительно обойм. Это смещение (скольжение) вызывает изнашивание зубьев — основная причина их повреждения. Для повышения износостойкости активные поверхности зубьев выполняют твердыми (НRС 45 — 55).

Подбор муфт также производится по расчетному вращающему моменту. Износ зубьев муфты в течение ресурса будет допускаемым, если средние контактные напряжения на рабочих поверхностях

где b— длина зуба; d — диаметр делительной окружности, d=mz(см. с. 528); [р] — допускаемые напряжения (давления), [p] = 12-15 МПа.

Наибольшие углы перекоса (до 45°) допускает малогабаритная шарнирная муфта по ГОСТ 5147 — 80 (рис. 25.7). Она имеет шарниры трения скольжения и промежуточное звено П в виде параллелепипеда с двумя отверстиями, оси которых пересекаются под прямым углом. Муфты изготовляют для валов диаметрами от 8 до 40 мм, а передаваемый момент составляет от 12,5 до 1280 Н*м.

Помимо рассмотренных конструкций на практике применяют цепные, поводковые, мембранные и другие муфты.

§ 3. СЦЕПНЫЕ УПРАВЛЯЕМЫЕ

И САМОУПРАВЛЯЮЩИЕСЯ МУФТЫ

Муфты этой группы предназначены для соединения и разъединения валов с помощью механизмов управления, а также для ограничения вращающего момента.

Сцепные управляемые муфты. Конструкции сцепных управляемых муфт разнообразны. На рис. 25.8 приведена кулачковая сцепная муфта, встроенная в зубчатое колесо. Ее полумуфты / (посажена с натягом на ступицу колеса и зафиксирована штифтами 7) и 5 имеют на торцовой поверхности выступы — кулачки 6 трапециевидного сечения. Полумуфта 3 является подвижной и с помощью рукоятки 2 может перемещаться вдоль шлицевого вала 4 до ограничительного кольца 5. При включенном положении муфты (показано на рис. 25.8) вращающий момент от зубчатого колеса передается через кулачки и шлицы к валу. При выключенном положении зубчатое колесо свободно вращается на валу, опираясь на подшипник скольжения 8.

Сцепные управляемые муфты. Конструкции сцепных управляемых муфт разнообразны. На рис. 25.8 приведена кулачковая сцепная муфта, встроенная в зубчатое колесо. Ее полумуфты / (посажена с натягом на ступицу колеса и зафиксирована штифтами 7) и 5 имеют на торцовой поверхности выступы — кулачки 6 трапециевидного сечения. Полумуфта 3 является подвижной и с помощью рукоятки 2 может перемещаться вдоль шлицевого вала 4 до ограничительного кольца 5. При включенном положении муфты (показано на рис. 25.8) вращающий момент от зубчатого колеса передается через кулачки и шлицы к валу. При выключенном положении зубчатое колесо свободно вращается на валу, опираясь на подшипник скольжения 8.

Зубчатая муфта

(рис. 25.9) работает аналогично кулачковой муфте. Включение и выключение муфты осуществляется перемещением втулки 1 вдоль ведущего вала 2 по шпонке 3. Для уменьшения износа зубьев в муфту заливается густой смазочный

материал (масло). Герметизация муфты обеспечивается

уплотнением 4. Кольцо 5 ограничивает ход зубчатой Рис.25.8. Кулачковая муфта

втулки 1.

Рис. 25.9. Зубчатая сцепная муфта

Кулачковые и зубчатые сцепные муфты выходят из строя из-за износа кулачков и зубьев. Их расчет ведут в форме ограничения среднего давления на кулачках и зубьях.

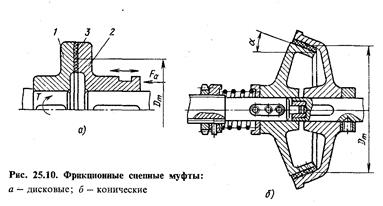

Фрикционные сцепные муфты передают вращающий момент между полумуфтами 1, 2 и дисками 3 за- счет сил трения на рабочих поверхностях (рис. 25.10, а). Применяют также конусные муфты (рис. 25.10, б). Давление на поверхностях контакта (смазываемых или сухих) создают с помощью устройств и механизмов включения различного типа (пружинно-рычажных механизмов, электрических, гидравлических и пневматических устройств).

При включении фрикционных муфт вращающий момент нарастает с увеличением усилия нажатия .Fа (контактных давлений на поверхностях трения). Благодаря этому можно соединять валы под нагрузкой. Пробуксовывание муфты в процессе включения обеспечивает плавный разгон ведомого вала.

Фрикционные муфты должны обладать надежностью сцепления, высокой износостойкостью и теплостойкостью контактирующих поверхностей.

Материал трущихся деталей (накладок) выбирают в зависимости от среднего контактного давления

(25.1)

(25.1)

где Т — вращающий момент; к = 1,3-1,5 — коэффициент сцепления; Dт — средний диаметр контакта (см. рис. 25.10); f— коэффициент сцепления (трения покоя); г - число пар поверхностей трения; F — площадь поверхности трения; [р] — допускаемые давления (табл. 25.1).

Таблица 25.1. Допускаемые давления [p] и коэффициенты трения / между стальным диском и дисками из различных материалов при скорости скольжения v ск < 2,5м/с

| Расчетные параметры | Материалы одного из | дисков | |||

| Металлокерамика * | Сталь | Чугун | Феродо* | Текстолит | |

| [р], МПа | 2,5-3,0 | 0,4-0,6 | 0,4-0,6 | - | 0,4-0,6 |

| 1,0-1,5 | 0,2-0,3 | ||||

| f | 0,15 | 0,12 | 0,15 | . 0,35 | 0,12 |

| 0,25 |

* В числителе — значения параметров при смазанных дисках, в знаменателе — для дисков без смазывания.

Примечание. Допускаемые давления следует снижать: на 15 % при vск  5 м/с; на30 % при vск = 10 м/с и на 35 % при vск = 15 м/с.

5 м/с; на30 % при vск = 10 м/с и на 35 % при vск = 15 м/с.

| Площадь поверхности соприкосновения (контакта) |

здесь b — ширина поверхности трения, ее принимают в зависимости от диаметра Dт \|/ = b/Dт. Обычно \|/ = 0,15-0,25 — для дисковых и конусных муфт ; \|/ = 0,2 - 0,3 — для цилиндрических муфт.

Если принять фрикционный материал и задаться величиной \|/, то

Осевое усилие, необходимое для создания нормального усилия в дисковой (а = 90 °) или коническрй муфте:

Интенсивность изнашивания муфт зависит от мощности, расходуемой на трение;

где VСК = 0,5wDт — средняя скорость скольжения; [P] — допускаемая мощность трения.

Из формулы (25.1) несложно заметить, что для увеличения передаваемого вращающего момента можно увеличить число пар поверхностей трения. При этом осевая сила, сжимающая детали, остается неизменной. Это обстоятельство реализуют на практике, применяя многодисковые муфты (рис. 25.11).

| включений |

Муфта состоит из посаженного на вал 1 барабана 2 с внутренними шлицами, шлицевой втулки 8, посаженной на ведомый вал 9, а также трех ведущих дисков 9 5 и двух ведомых дисков 4, сжимаемых поводком 3 при осевом перемещении втулки 6 по направляющей шпонке 7. Осевое перемещение тормозных дисков происходит

Муфта состоит из посаженного на вал 1 барабана 2 с внутренними шлицами, шлицевой втулки 8, посаженной на ведомый вал 9, а также трех ведущих дисков 9 5 и двух ведомых дисков 4, сжимаемых поводком 3 при осевом перемещении втулки 6 по направляющей шпонке 7. Осевое перемещение тормозных дисков происходит

Рис. 25.11. Многодисковая фрикционная сцепная муфта

Рис. 25.12. Многодисковая фрикционная предохранительная муфта

за счет скольжения их выступов по гилицевым пазам барабана и втулки.

Сцепные самоуправляющиеся муфты. Муфты этой группы выполняют автоматически одну из следующих функций: а) ограничение передаваемой нагрузки (предохранительные муфты); б) .передачу нагрузки (момента) только в одном направлении (обгонные муфты); в) включение и выключение при заданной скорости (центробежные муфты).

Ниже даны лишь краткие сведения. Полные данные содержатся в специальной литературе.

Предохранительные муфты сраба тывают, когда вращающий момент превышает некоторую установленную величину.

На рис. 25.12 приведена фрикционная предохранительная муфта, по конструкции сходная со сцепной муфтой на рис. 25.11. При возрастании вращающего момента до расчетного значения (устанавливаемого затяжкой винтами ) пружины 2) муфта начнет проскальзывать.

Отметим, что в сцепной муфте механизм управления (пружина) отсутствует.

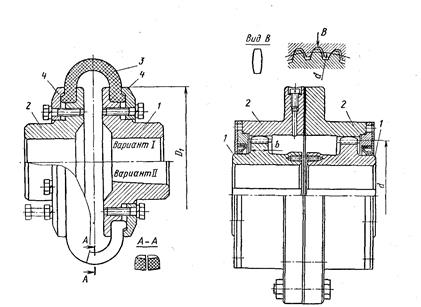

Принцип действия пружинно-шариковых муфт (рис. 25.13) простой. При достижении вращакигдим моментом предельной величины под действием осевых усилгий, обусловленных формой впадин (см. вид В - В на. рис. 25.13)полумуфты 1, шарики

|

Рис. 25.13. Пружинно-шариковая муфта

смещаются в осевом направлении (преодолевая сопротивление пружины) и размыкают муфту с последующим про-щелкиванием.

Пружинно-шариковые муфты (ГОСТ 15621—77) для диаметров валов от 8 до 48 мм допускают вращающие моменты 4-400 Н*м.

На практике используют также пружинно-кулачковые муфты и другие типы предохранительных муфт.

Обгонные муфты (муфты свободного хода) предназначены для передачи вращающего момента только в одном направлении.

Наибольшее распространение получили фрикционные обгонные муфты, передающие момент за счет заклинивания между полумуфтами промежуточных тел (в основном роликов). Такие муфты бесшумны, компактны, могут работать при высокой частоте вращения.

На рис. 25.14 показана роликовая обгонная муфта. При вращении звездочки 1 по часовой стрелке ролики 2 заклиниваются между звездочкой и наружным кольцом 3 и передают вращение соединенному с ним ведомому валу. Прижимные устройства 4 уменьшают мертвый ход и способствуют равномерному распределению нагрузки между роликами. При вращении звездочки в обратном направлении ролики заклиниваться не будут и вращение не будет передаваться.

Муфта свободного хода позволяет ведомому звену вращаться (например, по инерции) при остановленном ведущем звене. Этот эффект используется в передачах велосипедов, мотоциклов, станков, автомобилей и т. д.

25.14. Роликовая обгонная муфта

В роликовой муфте ведущим может быть и наружное кольцо при вращении против часовой стрелки.

Усилия, действующие на ролик со стороны звездочки 1 и кольца 3, показаны на рис. 25.15. Видно, что равно-действующие FR нормальных сил и сил трения в зонах контакта А и В отклонены от радиуса на угол а/2. Поэтому, для того чтобы ролик 2 не выскальзывал из паза, угол трения р > 0,5а, т. е. f=tg p>tg  /2 (f-коэффициент трения скольжения ролика по пазу или обойме).

/2 (f-коэффициент трения скольжения ролика по пазу или обойме).

Усилие, действующее на ролик:

Усилие, действующее на ролик:

| Рис. 25.15.Расчетная схема обгонноймуфты |

В) 6)

Рис. 25.16. Центробежная четырехколодочная муфта (а), ее расчетная схема (6) и поперечное сечение пружины (в)

где z — число роликов; D — внутренний диаметр кольца; а — угол заклинивания, а = 6 - 8°.

Наибольшее контактное напряжение определяют по формуле Герца (см. с. 313). Звездочку, ролики и кольца изготовляют из стали ШХ15 с твердостью не менее HRC 60, допускаемое напряжение [  H] = 1200- 1500 МПа.

H] = 1200- 1500 МПа.

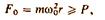

Центробежные муфты используют для автоматического соединения и разъединения валов при достижении определенной частоты вращения. Они представляют собой сцепные фрикционные муфты (колодочные, дисковые и др.), в которых нормальное усилие создается центробежными силами. На рис. 25.16, а показана центробежная фрикционная четырехколодочная муфта, встроенная в шкив 1 плоскоременной передачи. Радиально перемещающиеся колодки 2 смонтированы на направляющем кресте 3. В неподвижной муфте положение колодок в кресте фиксируется с помощью плоских пружин 4 и винтов 5. При некоторых частотах вращения, составляющих 70-80% от максимальных, колодки 2 под действием сил инерции, преодолевая усилия пружин 4, вплотную подойдут к внутренней поверхности шкива. Но вращающий момент при этом передаваться не будет. При последующем увеличении частоты вращения колодки прижмутся к шкиву и за счет сил трения последний начнет передавать вращающий момент.

Соприкосновение между колодками и барабаном произойдет при условии, что центробежная сила

где т — масса колодки; w0 — угловая скорость крестовины; r — расстояние центра тяжести колодки от оси вращения (рис. 25.16, б).

Усилие, развиваемое пружиной в форме двухопорной балки:

где у — стрела прогиба; EJ — жесткость сечения пружины при изгибе; J = bh3/12; J - момент инерции сечения пружины (см. рис. 25.16, в); l — расчетная длина пружины.

Для передачи вращающего момента Т необходима угловая скорость w1. При этом

T=(F- F0)Rfz = mrRfz(w12 - w02).

В диапазоне угловых скоростей между w0 и w1муфта пробуксовывает и постепенно разгоняет ведомый вал.

|

|

Масса одной колодки

где к — коэффициент режима.

Дата добавления: 2015-08-14; просмотров: 5067;