ВЫБОР ПОДШИПНИКОВ

Выбор подшипников качения производят по приведенной нагрузке R и расчетному ресурсу L (млн об.) по формуле

Срасч =  (27.10)

(27.10)

где g = 3 для шарикоподшипников, q = 3,33 для роликоподшипников.

Используя полученное расчетное значение динамической

грузоподъемности, по справочнику или каталогу выбирают

подшипник, при этом должно быть удовлетворено условие

Срасч <С (С — динамическая грузоподъемность подшипника

по каталогу).

Если подшипник принят по конструктивным соображениям, то расчетом проверяют его ресурс, ч:

В этих соотношениях под R понимают приведенную нагрузку при постоянном режиме работы и эквивалентную нагрузку (см. с. 455) при переменном режиме работы, η — частота вращения, об/мин.

Отметим, что для одних и тех же условий (характера нагрузок, частоты вращения, коэффициента работоспособности) могут быть использованы подшипники различных типов. На практике при выборе типа подшипника учитывают его стоимость, а также опыт эксплуатации узлов, аналогичных проектируемому.

§ 5. КОНСТРУКЦИИ ПОДШИПНИКОВЫХ УЗЛОВ

Подшипниковый узел должен обеспечить восприятие радиальных и осевых сил, а также исключить осевое смещение вала, нарушающее нормальную работу сопряженных деталей (зубчатых и червячных колес, червяков, уплотнений и др.). Это достигается за счет крепления подшипников на валах и фиксирования их в корпусе.

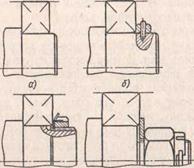

1'ис. 27.7. Способы установки подшипников:

а — сплавающей опорой; б — враспор

Посадки внутренних колец на вал осуществляют в системе отверстия, наружных колец в корпус — по системе вала. Посадки подшипников даны в ГОСТ 25347 — 82.

Выбор посадки зависит от условий работы. Если вращается вал, то его соединение с внутренним кольцом подшипника производят по посадке с натягом (g6, k6, js6, тб, иб, Ы и др.). Наружное кольцо в этом случае устанавливается в корпус по посадке с зазором или переходной посадке, которая также допускает зазор (H7, ΚΊ, J7, Js6, Кб и др.). Так устраняют возможное заклинивание тел качения и неравномерный износ дорожки качения на наружном кольце.

Конструкции подшипниковых узлов должны исключать также заклинивание тел качения при действии осевой нагрузки, теплового расширения валов или погрешностей изготовления. В связи с этим получили наибольшее распространение следующие два способа фиксирования подшипников в корпусе.

Первый способ состоит в том, что одну опору, воспринимающую радиальную силу, делают скользящей (плавающей), оставляя зазор 0,2 — 1,0 мм между наружным кольцом и крышкой (рис. Π Л, а; правая опора). Зазор регулируется прокладками (зачернены на рисунке). Второй подшипник жестко закрепляют η корпусе и он может воспринимать радиальную и осевые двусторонние силы. Левая опора на рис. 27.7, а имеет фиксацию обоих колец с помощью разрезного кольца 1, гайки 2 и крышки 3.

Такой способ установки подшипников применяют в конструкциях при любой длине валов, а также при установке налов в подшипники, размещенные в разных корпусах; его широко используют в передачах (кроме конических и червячных).

Основной недостаток способа - малая жесткость вала в осевом, радиальном и угловом направлениях.

Угловая жесткость вала может быть повышена при установке в фиксированной опоре двух подшипников, за счет регулировки которых сводят к минимуму также радиальные и осевые смещения («игру») вала. В таком исполнении способ применяют и для установки валов конических и червячных передач, требующих точной осевой фиксации.

Второй способ состоит в том, что внешние торцы наружных колец подшипников упирают в торцы крышек или других деталей корпуса (рис. 27.7, б) - фиксация в распор с гарантированным зазором 0,2 - 0,3 мм (регулируемым с помощью прокладок) для компенсации возможного теплового расширения. При такой установке внешняя осевая сила будет восприниматься либо одной, либо другой крышкой.

Этот способ конструктивно прост и наиболее часто применяется при установке валов конических и червячных передач с использованием радиально-упорных шариковых и роликовых подшипников, а также при установке коротких жестких валов.

Если конструктивно допустимо некоторое осевое смещение, то в качестве опор, воспринимающих осевые силы, могут использоваться радиальные и сферические шарикоподшипники, а также сферические роликоподшипники.

|

|

|

Рис. 27.8. Способы крепления внутренних колец подшипников:

α — посадка с натягом; б—кольцом, посаженным снатягом, иштифтом; β - пружинным стопорным кольцом; г - гайкой и стопорной шайбой; д - торцовой шайбой и корончатой гайкой со шплинтом; е - плоской торцовой шайбой ивинтом

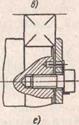

Рис. 27.9. Способы крепления наружных колец в корпусах:

а — кольцами, привинченными к стенкам корпуса; б —пружинным стопорным кольцом; в —крышкой; г — установкой кольца в крышке; д — специальной фасонной шайбой; е — разрезной фасонной шайбой с резьбой

использоваться радиальные и сферические шарикоподшипники, а также сферические роликоподшипники.

Способы фиксации внутренних колец на валах и наружных колец в корпусах разнообразны (рис. 27.8 и 27.9).

Способы смазывания подшипников даны в гл. 28.

Пример. Подобрать подшипники для вала зубчатой передачи, работающей при постоянном режиме и нагрузке со значительными толчками: Frl = 4000 Η; Fal = 800 Η; Fr2 = 1500 Η; η = 2000 об/мин; l.h = 10000 ч; желательный диаметр отверстия 45 мм; температура и подшипнике t < 100 °С.

Решение. Расчет ведем по наиболее нагруженному первому подшипнику.

Так как осевая нагрузка невелика, а частота вращения значи-чсльная, то выбираем шарикоподшипник радиальный.

1. Вычисляем отношение при V = 1:

Полученное значение находится в пределах табличных значений e (см. табл. 27.1). Однако определить коэффициенты X и У для расчета приведенной нагрузки по формуле (27.9) мы не может, так как неизвестно значение е, соответствующее отношению Fa/C0 для искомого подшипника (подшипник пока не подобран и неизвестно значение CO). Задачу решаем подбором.

2. В первом приближении полагаем, что ерасч < етабЛ и принимаем из табл. 27.1 X = 1 и У= 0.

3. Определяем приведенную нагрузку при Κτ = 1 и Kб = 1,3:

4. Вычисляем долговечность

5. По формуле (27.10) находим динамическую грузоподъемность

Срасч = R  L= 5200

L= 5200  1200 = 54 600 Η.

1200 = 54 600 Η.

6. По каталогу для подшипников тяжелой серии при d = 45 мм

находим С = 60400 Н, что выше расчетного значения, т. е. С > Срает.

7. Полагаем, что мы занизили значение У, приняв У= 0, и про

веряем подшипник с d = 45 мм. По таблице [4] Со = 46400 Н, при

этом отношение FJC0 = 800/46 400 = 0,017.

Однако по табл. 27.1 этому значению отношения Fa/C0 соответствует етабл = 0,205 > ерасч (ерасч = 0,2). Следовательно, значения коэффициентов X и Υ приняты правильно, и подшипник 409 с d = 45 мм удовлетворяет режиму работы.

ГЛАВА

Дата добавления: 2015-08-14; просмотров: 1368;