ДЕТАЛИ КОРПУСОВ

Общие сведения. Детали корпусов являются основными несущими частями, на которых монтируют остальные детали, узлы и механизмы машин, приборов и аппаратов, используются для герметизации (сохранения смазочного материала, жидких, газообразных и твердых рабочих тел и др.) и защиты конструкций от внешних воздействий (механических, коррозионных, тепловых и др.).

К деталям корпусов предъявляются следующие основные требования: прочности, жесткости, герметичности, технологичности, удобства сборки, разборки и технического обслуживания, эстетичности.

Прочность определяет в основном работоспособность корпусов аппаратов (транспортных, технологических и др.), а также машин, работающих в условиях повышенных нагрузок.

Жесткость является часто главным требованием, предъявляемым к корпусам стационарных конструкций (станки, редукторы и т. п.) и приборов.

Прочность определяет в основном работоспособность корпусов аппаратов (транспортных, технологических и др.), а также машин, работающих в условиях повышенных нагрузок.

Жесткость является часто главным требованием, предъявляемым к корпусам стационарных конструкций (станки, редукторы и т. п.) и приборов.

Герметичность (способность сохранять внутреннюю среду и защищать от воздействия внешней) также является одним из важнейших требований, обеспечивающих работоспособность машин, приборов и в особенности аппаратов.

Технологичность деталей корпусов обеспечивается их формой, возможностью изготовления методами безотходной технологии (литье, прессование, обработка давлением, сварка, пайка идр.), уровнем унификации и т. д.

В зависимости от выполняемых функций детали корпусов условно подразделяют на: а) фундаментные плиты; б) станины, рамы (шасси), основания, кузова; в) детали корпусов узлов (колонны, кронштейны, стойки и т. п.); г) защитные кожухи, крышки.

Корпуса приборов подразделяют на: а) основные защитные, предохраняющие от механических и других внешних воздействий и обеспечивающие безопасную эксплуатацию; б) защитные (пыле-, брызго-, водозащитные, взрывобезопасные и т. п.); в) несущие.

|

Детали корпусов часто являются наиболее металлоемкими и трудоемкими, их рациональное проектирование дает обычно значительные эффекты (экономические, эксплуатационные и др.).

Конструкциидеталей корпусов разнообразны и рассматриваются в специальных курсах.

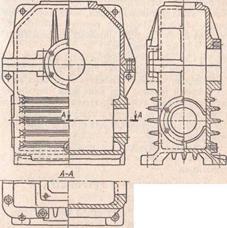

| Рис. 28.1. Корпус редуктора |

Корпус редуктора (рис. 28.1) имеет сложную форму. Такое усложнение формы вызвано уменьшением металлоемкости (массы, габаритов) детали, а также конструктивными соображениями.

В связи со сложностью формы и пространственным характером нагрузок расчет корпусных деталей на прочность и жесткость возможен лишь методами теории упругости с использованием быстродействующих ЭВМ с большой памятью. Поэтому на практике многие корпуса конструируют по прототипам или с использованием тензометрируемых моделей.

Сложность и невысокая нагруженность корпуса редуктора позволяет изготовлять его тонкостенным, а жесткость обеспечивать с помощью ребер и утолщений. Этим предопределяются также применение экономически целесообразного способа изготовления (литье) и материала (чугун марок СЧ 10 или СЧ 15). Часто корпусные детали отливают из сталей, алюминиевых и магниевых сплавов, а в условиях единичного производства сваривают из сталей Ст2, СтЗ. Для облегчения изготовления и сборки редуктора корпус выполняют с разъемом по плоскости, проходящей через оси валов.

Поверхностям литых деталей корпуса придают простые формы (плоские, цилиндрические, конические), не допуская выступов или поднутрений, препятствующих выемке отливки из формы (земляной, металлической и др.). Обязательно предусматривают конструктивные уклоны, исключающие введение формовочных уклонов. Избегают резких изменений сечений для устранения концентраторов литейных напряжений. Сопряжение стенок делают радиусным.

Толщину ребер жесткости под подшипниковыми гнездами назначают не более 0,8 толщины стенки, к которой примыкает ребро. Ширину фланцев основания и разъема назначают несколько большей размера под ключ гаек соединений, стягивающих корпус с крышкой и редуктор с основанием (рамой).

Стыковые поверхности корпуса и отверстия под подшипники обрабатывают методами резания для придания им требуемой точности и формы.

Для предотвращения коррозии и в декоративных целях детали корпусов покрывают красками, металлическими и другими покрытиями.

§ 2. УПЛОТНЕНИЯ И УСТРОЙСТВА ДЛЯ УПЛОТНЕНИЯ

Для обеспечения нормальной работы машин, приборов и аппаратов необходимо часто предотвращать утечки рабочей среды (масла, газов и т. п.) и защищать их от проникновения окружающей среды (воды, газов и т. д.).

С этой целью применяют уплотнения и уплотняющие устройства, которые можно подразделить на уплотнения для неподвижных соединений (деталей) и уплотнения и устройства для подвижных деталей.

Оценку эффективности уплотнения (герметичности) производят визуально, течеискателями и т. д.

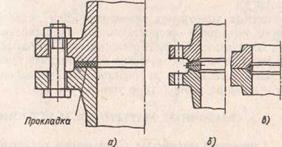

Уплотнения неподвижных соединений. К соединениям, подлежащим уплотнению, относятся болтовые соединения корпусов аппаратов высокого и низкого давления, крышек редукторов, двигателей и т. д. Их уплотнение достигается за счет деформации сжатия прокладок, колец и других уплотняющих элементов при затяжке болтов (рис. 28.2). Прокладки и кольца имеют различное поперечное сечение и форму в плане, соответствующую форме стыка. Их изготовляют из листовых материалов (картона, паронита, асбеста, резины, алюминия, меди, стали и др.). Выбор материала для элемента производят в зависимости от напряжения сжатия, исключающего утечку.

В некоторых случаях (при монтаже подшипников и т. д.) прокладки используют одновременно и в качестве регулировочных.

Иногда для повышения герметичности прокладку (стык) предварительно промазывают краской, пастой или герметизирующей мастикой.

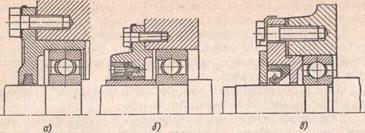

Уплотнение подвижных деталей. Наиболее часто на практике возникает необходимость уплотнения выступающих из корпусов вращающихся хвостовиков валов. В узлах, где рабочая жидкость и масло не находятся под давлением, а окружная скорость вала не превышает 5 — 7 м/с, применяют кон-

|

I'm. 28.2. Конструктивные формы прокладок:

тактные уплотнения в виде пропитанных маслом фетровых колец. При повышенном давлении масла используют манжетные уплотнения, прилегание которых к вращающейся детали обеспечивается винтами или пружиной (рис. 28.3). Манжеты изготовляют из кожи, хлорвинила, резины и других упругих материалов.

|

|

Рис. 28.3. Контактные уплотнения войлочным кольцом (а), манжетой (б) и армированной манжетой

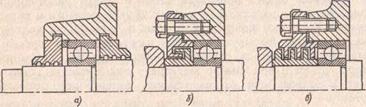

Рис. 28.4. Бесконтактные уплотнения

тактные уплотнения в виде пропитанных маслом фетровых колец. При повышенном давлении масла используют манжетные уплотнения, прилегание которых к вращающейся детали обеспечивается винтами или пружиной (рис. 28.3). Манжеты изготовляют из кожи, хлорвинила, резины и других упругих материалов.

Манжетные уплотнения имеют повышенную склонность к задержанию на поверхности контакта абразивных частиц, в результате чего сопряженная поверхность детали сильно изнашивается.

Бесконтактные уплотнения применяют для деталей, вращающихся с большими скоростями. Их принцип действия основан на использовании центробежных сил, отбрасывающих жидкости, либо на газодинамических эффектах. На рис. 28.4, α и б показаны щелевидное и лабиринтное уплотнения, на рис. 28.4, β — двойное лабиринтное уплотнение.

§ 3. СМАЗОЧНЫЕ МАТЕРИАЛЫ И УСТРОЙСТВА

Смазочные материалы. Смазывание трущихся деталей машин (болтов, зубчатых колес, подшипников и др.) производят преимущественно жидкими минеральными или синтетическими маслами, пластичными (консистентными) СМЫММИ и твердыми смазками.

В качестве жидких масел используют минеральные ММ Ш (индустриальное, турбинное, трансформаторное, цилиндром· и др.), которые сохраняют свои свойства до температуры 120 °С при длительной работе.

Кальциевые смазочные материалы (солидолы) применяю! при длительной работе деталей до температуры 60 "С. Натриевые смазочные материалы (консталины) более тугоплавки, их допустимо использовать при температурах до 100— 120 °С. Литиевые смазочные материалы могут работать при температурах от -60° до 150-200 °С.

Твердые смазочные материалы (коллоидальный графит, дисульфид молибдена, фтористые соединения и т. п.) используют для деталей, работающих в вакууме, в условиях очень низких температур (ниже —100 °С) или весьма высоких температур (t > 300 °С), при работе в агрессивных средах, не допускающих присутствия какого-либо количества масла или даже паров.

Способы подачи (доставки) смазочных материалов. В зависимости от условий работы применяют различные способы подачи смазочных материалов к деталям и узлам.

Разовое или периодическое закладывание или намазывание применяется для смазывания шарниров, резьбовых соединений, цепей передач, низкооборотных подшипников скольжения, подшипников качения при окружной скорости вала не более 10—15 м/с и т. д. При этом пластичные смазочные материалы закладывают в корпуса подшипников (в объеме 1/з - 1/2 свободного пространства), намазывают при сборке или подают периодически через индивидуальные смазочные устройства (рис. 28.5).

|

|

28.5.Индивидуальные смазочные устройства:

a - колпачковая масленка; б - пресс-масленка; в - пресс-масленка спереходным штуцером

Смазывание посредством окунания в масляную ванну. Применяют для смазывания зубчатых передач редукторов, коробок передач, закрытых высокооборотных цепных передач, а также шарикоподшипников до значений параметра dmn < < 0,6 · 106 мм · об/мин.

При этом для уменьшения потерь на перемешивание и разбрызгивание масла тихоходные колеса погружают на 1/з радиуса, а быстроходные - не более чем на одну или две высоты зуба.

Минеральное масло заливают в корпус подшипника (при горизонтальном расположении его оси) до уровня, соответствующего положению центра тела качения, занимающего в подшипнике нижнее положение.

Подачу смазочного материала фитилями или дозирующей масленкой (рис. 28.6) применяют в основном для смазывания высокооборотных малогабаритных подшипников, а также цепных передач.

Подача смазочного материала разбрызгиванием из общей масляной ванны используется для смазывания червячных передач (при нижнем расположении червяка), а также подшипников редукторов, коробок передач станков и автомобилей. Разбрызгивание и «масляный туман» создаются погруженными в масло зубчатыми колесами, маслоразбрызгивающими кольцами.

|

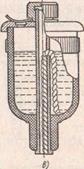

Циркуляционная подача масла применяется для смазывания подшипников скольжения (работа в режиме жидкостного

|

|

Рис. 28.6. Смазочные устройства для жидких смазок:

а — масленка сшариком; б — масленка с крышкой; в- масленка фитильная

Рис. 28.7. Устройстводля централизованной принудительной смазки:

1 — фильтр грубой очистки; 2 — насос; 3 — фильтр тонкой очистки; 4 — переливной клапан; 5 — лубрикатор (смазочное устройство)

трения) и подшипников качения мощных высокоскоростных редукторов, высокочастотных электроприводов, центрифуг и др. При этом масло с помощью насоса (шестеренного, плунжерного и др.) по трубопроводам доставляется к деталям и разбрызгивается принудительно с помощью струйных форсунок, капельно и др. Схема устройства для централизованного принудительного смазывания показана на рис. 28.7.

Смазывание приборных устройств производят обычно в процессе сборки, закладывая масло в количествах, часто достаточных для эксплуатации в течение ресурса.

Дата добавления: 2015-08-14; просмотров: 890;