Физико-механические свойства технических нитей из СВМ

| Характеристики | Волокно СВМ-3 | Волокно СВМ-4 |

| Разрушающее напряжение при растяжении, МПа | ||

| коэффициент вариации по разрывной нагрузке,% | ||

| Линейная плотность, текс | 29,4 | 29,4 |

| Относительное удленение, % | 4,0 | 4,0 |

| Аккустический модуль упругости,% | ||

| количество кручений, кр/м | 100+-10 | 100+-10 |

На основании выполненных исследований и опыта изготовления органопластиковых изделий установлено, что наиболее эффективными из текстильных структур, с учетом их переработки в изделие, являются нить СВМ линейной плотностью 29,4 текс, с круткой 100 кр/метр, состоящая из 200 волокон диаметром 12 мкм, и жгут - ровинг линейной плотностью 1000 текс из волокон диаметром 12 мкм. Текс - это масса одного метра нити в миллиграммах или одного километра - в граммах.

Нужно сразу отметить, что органические волокна хорошо поддаются технологической переработке, особенно при изготовлении пластиков на эпоксидных матрицах.

Методы формования органопластиков такие же, как и для пластиков с другими армирующими волокнами, применяется то же оборудование.

Большое значение при переработке волокон имеют продолжительность пребывания органического наполнителя в контакте с не- отвержденным связующим при пропитке и хранении препрегов, температура и длительность процесса отверждения или термообработки композита при формовании изделий.

Наиболее высокие прочностные свойства проявляют однонаправленные органопластики, армированные арамидными волокнами типа Кевлар и СВМ. Им присуща выраженная анизотропия свойств.

Технология изготовления изделий из органопластиков методом намотки будет рассмотрена в специальной главе на примере корпуса РДТТ.

Опыт показывает, что повышенные механические свойства органических волокон при изготовлении изделий используются далеко не полностью. Ниже рассматриваются некоторые аспекты этой проблемы.

1. Органические волокна нетеплостойки, прочность их падает с повышением температуры, причем, чем больше выдержка даже при полимеризации, тем больше падение прочности. Оно иногда достигает 25 %. Отсюда следует, что требуются такое связующее и такой режим полимеризации (поликонденсации), при которых потери прочности были бы минимальными.

2. Степень полимеризации никогда не достигает 100 % и останавливается на каком-то определенном значении, выше которого практически не подымается. Здесь могут быть предложены методы дополнительного радиационного отверждения или радиационной обработки при отверждении. Например, применение электронной бомбардировки с энергией электронов около 1 МэВ повышает прочность на 10... 15 %. Известны также опыты по повышению стабильности волокна путем нанесения на него специальных олигомеров с последующим отверждением их и одновременным облучением электронами с энергией около 700 кэВ.

3. Известно также, что кристаллизация полимеров, а с ней и полная полимеризация наступают лишь при температурах, при которых уже начинается деструкция матрицы и органического наполнителя. Применение магнитных полей и радиационной обработки способствует внутренней перестройке макромолекул и комплексов в композите. Некоторое повышение прочности и диэлектрической постоянной несомненно говорит об этом. Имеются сведения о волокнах, созданных на основе жидкокристаллических полимеров. Возможно, что и эпоксидные связующие при размягчении ведут себя как жидкие кристаллы и в магнитном поле образуют волокнистую структуру в самой матрице.

4. Показано также, что полимеризация связующего с помощью инфракрасного излучения в процессе непрерывной намотки ускоряет процесс отверждения и способствует повышению прочности. Энергия активации полимеризации при этом воспринимается молекулами непосредственно, а не через теплопроводность отверждаемой системы.

Кроме того, при послойной полимеризации с помощью ИК-излу- чения в процессе намотки последующие слои наносятся на «твердую» основу, что способствует лучшему натяжению волокна. При этом связующее в полимере распределяется более равномерно, что также способствует повышению прочности.

5. Много внимания уделяется вопросу повышения адгезии на границе матрица-наполнитель - прежде всего, за счет применения аппретов (силанов, полидиметилсилоксанов), замасливателей; используются также обработка волокна сжатым воздухом, плазменным разрядом в газовых средах (NH3, NH3 + N2), электрохимическая обработка и т. п.

6. Очень интересными являются сообщения о получении арамидных волокон с пористой наружной оболочкой, содержащей игловидные пустоты, ориентированные параллельно оси волокна, т. е. с направленной ориентацией полимерных цепей. Прочность таких волокон составляет 3...3,5 ГПа, но, главное, они будут иметь высокую адгезию к матрице.

7. Необходимым является наличие прибора, контролирующего степень отверждения связующего в процессе термической обработки полимерных органопластиков. Он может быть построен на принципе непрерывного измерения диэлектрической постоянной.

Некоторые предложения будут высказаны также в главе, посвященной материалам и технологии изготовления корпуса твердотопливного двигателя, имеющего форму кокона.

4.3. МАТЕРИАЛЫ И ТЕХНОЛОГИЯ ИЗГОТОВЛЕНИЯ КОРПУСА ТВЕРДОТОПЛИВНОГО ДВИГАТЕЛЯ

Уникальные свойства неметаллических композиционных материалов позволили не только существенно повысить качество конструкций РДТТ, уменьшив их массу, но и снизить трудоемкость и стоимость их изготовления. Сегодня даже трудно представить как можно создать современный РДТТ без применения стеклопластиков, органопластиков, эрозионностойких и теплозащитных неметаллических материалов.

Еще недавно стеклопластиковый цилиндрический корпус с продольно-поперечной намоткой (ППН) считался вершиной материаловедческой и технологической мысли. Но недостатком этой конструкции было то, что к цилиндру нужно крепить днище, а к нему - сопловой блок. Такое решение потребовало дополнительной массы двигателя на крепежные элементы, защиты их от высокотемпературного газового потока и т. п. В итоге - снижение общей удельной прочности конструкции и недостаточная надежность. Достоинств в этой конструкции и технологии, конечно, много: хотя бы то, что металлическая оправка для намотки используется многократно.

В связи с созданием высокопрочных органических волокон, отличающихся от стекловолокна повышенной удельной прочностью, появилась возможность проектирования и изготовления новых, более совершенных «коконных» конструкций, в которых боковая цилиндрическая часть и днище корпуса образуются при самой намотке и составляют единое целое. О более высокой удельной прочности органоволокна говорят следующие цифры: прочность при растяжении для обоих волокон примерно одинакова и находится в пределах от 2 500 МПа до 3 500 МПа. Правда, в последние годы появляются органические волокна с прочностью до 5 000 МПа.

В то же время плотность органических волокон в среднем составляет 1 430 кг/м3, стеклянных - 2 600 кг/м3. Отсюда - более высокая удельная прочность органических волокон.

где σв - прочность при растяжении; у- удельный вес.

где ρ - плотность; g - ускорение силы тяжести.

Кроме того, переработка органических волокон в изделия более технологична. В такой конструкции сопловой блок крепится не к пластику, а к так называемым закладным элементам, которые обычно изготавливаются из титановых сплавов. Как правило, в коконных конструкциях двигателей предусмотрено одно центральное сопло. Управление ракетой в таком случае осуществляется путем вдува горячего или «холодного» газа в закритичную часть сопла или качанием центрального сопла, т. е. отклонением газовой струи от продольной оси ракеты.

В настоящей главе не будут рассматриваться стальные корпуса, которые применяются, например, на американском носителе «Шаттл»

и на некоторых отечественных ракетах, а также стеклопластиковые

корпуса, полученные методом продольно-поперечной намотки (ППН). На рис. 16 приведена контурная схема коконной конструкции корпуса.

На передней крышке крепятся элементы воспламенения и измерения рабочих параметров двигателя. Материал обечайки корпуса («кокона») представляет собой органопластик, полученный методом намотки жгутом органических нитей из материалов ЖСВМ, Армос и др. Они имеют прочность 3,5...4,5 ГПа; в конструкции реализуется примерно 65 % этой прочности. Если учесть, что плотность органических волокон равна примерно 1 430 кг/м3, то удельная прочность их превышает 200 км.

Как было сказано, органические волокна имеют высокую прочность при растяжении, но конструкции на их основе обладают недостаточной жесткостью и прочностью на сжатие и смятие, поэтому узлы стыковки корпуса изготовливаются из комбинированного пластика, т. е. армированного стеклянными и органическими волокнами.

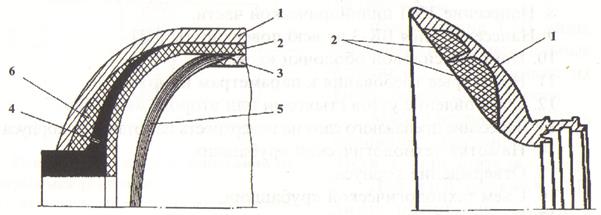

Чтобы в дальнейшем ясно представлять технологию изготовления кокона, особенно порядок технологических операций, необходимо рассмотреть обечайку корпуса и днищ в поперечном разрезе (рис. 17).

Чтобы в дальнейшем ясно представлять технологию изготовления кокона, особенно порядок технологических операций, необходимо рассмотреть обечайку корпуса и днищ в поперечном разрезе (рис. 17).

Рис. 16. Схема коконной конструкции корпуса:

1 - цилиндрическая стенка кокона;

2 - узлы стыковки двигателя; 3 - узел крепления соплового блока; 4 - узел крепления передней крышки; 5-днище; 6 - эластичный клин

Рис. 17. Стенка цилиндрической части корпуса:1 - силовая оболочка; 2 - теплозащитное покрытие (ТЗП); 3 - защитно-крепящий слой (ЗКС); 4 - герметизирующий слой

Рис. 17. Стенка цилиндрической части корпуса:1 - силовая оболочка; 2 - теплозащитное покрытие (ТЗП); 3 - защитно-крепящий слой (ЗКС); 4 - герметизирующий слой

выполнена из органопластика, свойства которого были описаны выше. Изготовляется она путем намотки на песчаную оправку органических нитей или жгутов со связкой из эпоксидной смолы и несет основную нагрузку при внутреннем, продольном и поперечном нагружениях. Внутреннее нагружение имеет место при работе двигателя, оболочка при этом сильно деформируется и материал работает на растяжение. Продольной нагрузке оболочка подвергается в предстартовом положении и при полете ракеты, поперечной - при транспортировке. На дежурстве ракета находится обычно в «подвешенном» состоянии в специальном транспортно-пусковом контейнере, или (при подвижном старте) на ложементах.

Теплозащитное покрытие (поз. 2) защищает силовую оболочку от высоких температур при горении твердого топлива внутри корпуса, который выполняет роль и камеры сгорания. Так как при внутреннем нагружении «кокон» испытывает большие деформации, то ТЗП должно обладать достаточным относительным удлинением, чтобы следовать за оболочкой корпуса двигателя. Оно представляет собой армированную тканью ТС резину, плотно наполненную углеродом и изготовленную на специальном каучуке Р-51-2058.

Защитно-крепящий слой (поз. 3) служит для крепления заливного заряда и при работе двигателя является компенсатором между ТЗП и зарядом. Ту же роль ЗКС выполняет и при транспортировке снаряженного двигателя. Он изготовлен из ткани (ТКЭТ), скрепленной эластичным каучуком (ткань капроновая эластичная техническая).

Герметизирующий слой (поз. 4) создает дополнительную герметичность корпуса, а главное, защищает от проникновения масел, которые применяются при заливке заряда. Узлы крепления сопла и передней крышки изготовлены из титанового сплава ВТ-3 и заделываются в органопластик по специальной схеме, как показано на рис. 18.

Некоторые свойства материалов вынесены нами в отдельные параграфы, поэтому здесь не приводятся.

Добавим только, что на передней крышке, которая крепится к закладному элементу (рис. 19), располагаются элементы инициирования горения и всевозможные первичные средства измерений (термопары, датчики).

К заднему закладному элементу крепится сопловой блок и силовые конструкции органов управления ракетой или ее ступенью. Конструкции закладных элементов испытывают самые большие механические нагрузки, поэтому с одной стороны должны быть прочными, а с другой - по возможности, легкими. Получают закладные элементы путем механической обработки тяжелой литой заготовки из титанового сплава. Достаточно сказать, что для одного из двигателей первоначальная масса заготовки равнялась почти пяти тоннам, а полученный из нее силовой элемент сопла - 450 кг.

Рис. 18. Схематический разрез заднего днища:

1 - силовая оболочка; 2 - ТЗП; 3 - ЗКС;

4 - закладной металлический элемент; 5 - манжета; 6 - ТЗП на закладном элементе.

Рис. 19. Закладной силовой элемент:

1 - титановый сплав; 2 - легкий заполнитель

Манжета (рис. 18) изготовляется из прорезиненной ткани и отличается от ТЗП тем, что в ней больше армирующего материала и меньше резины. Она служит как бы компенсатором между твердотопливным зарядом и днищем двигателя, а также выполняет роль ТЗП в первые секунды горения топлива, «смягчая» тепловой удар на выходные элементы сопла; ее толщина составляет примерно 4 мм.

Дата добавления: 2015-07-10; просмотров: 3806;