Результаты испытаний ТЗП

| Марка ТЗП | Р, МПа | τ, с | Т, К | υ, м/с | υдестр., мм/с |

| УФСП | 3,5 | 0,097 | |||

| УТМ-102 | 3,4 | 0,86 | |||

| УТМ-102 | 7,9 | 50,3 | 0,135 | ||

| КТЗМ | 9,0 | 44,5 | 0,19 | ||

| Р-0205М | 13,5 | 43,5 |

Обозначения: Р- давление; τ - время работы газогенератора; Т– температура продуктов сгорания; υ - скорость газового потока; υ дестр - средняя скорость деструкции.

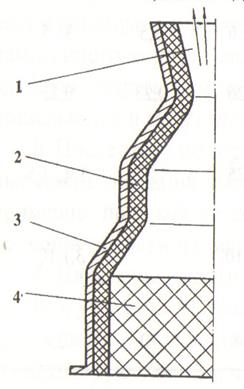

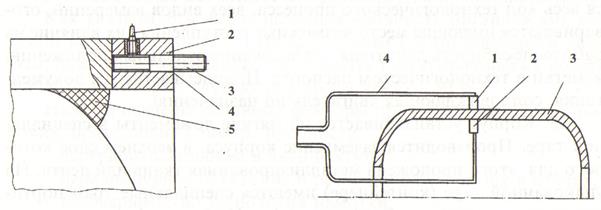

Все материалы проверяются на специальном газогенераторе, имитирующем работу РДТТ (рис. 27). При испытаниях применяется то же топливо, что и для натурного двигателя типа Т9-БК-10 с температурой горения 3 600 К; давление в камере сгорания - от 3,5 МПа до 10 МПа.

Скорость течения газов в насадке 3 и 2 более 45 м/с. Унос определяется в мм/с.

При увеличении давления скорость деструкции для материала УТМ-102 возрастает, но не превышает ее для материала Р-0205М, которая была взята за эталон. Материал УФСП имеет небольшой унос, но он очень неравномерный по сечению канала.

Так как материалы ТЗП имеют низкую плотность, а работают при высоких давлениях внутри корпуса, то они должны проверяться на сжимаемость. Такие испытания проводятся на цилиндрических образцах, диаметром 20 мм и высотой 35 мм, при суммарной расчетной нагрузке, соответствующей внутреннему давлению.

Рис. 27. Газогенератор для испытания ТЗМ:

1 - сопловой блок; 2 - испытываемый материал раструба; 3 - материал корпуса;4 - твердотопливный заряд

Она определяется как отношение:

∆h/hпоч.сер,

где ∆h величина изменения высоты; h н.ср - средняя начальная высота.

Было показано, что чем меньше плотность, тем больше сжимаемость. После снятия нагрузки происходит медленное восстановление первоначальных размеров.

ТЗМ, имеющие наиболее стабильные размеры, рекомендуются к применению. Создаются эти материалы непосредственно на оправке: сначала наносится тканевый чехол на цилиндрическую часть, затем - слой резины; полотна ткани и резины на стыках сшиваются. Слои эти сшиваются и с ТЗП и манжетой днищ. Применяются для этого капроновые нитки, шов выполняется в виде «елочки».

В зависимости от толщины ТЗП набирается нужное количество чередующихся слоев. Поверхность резины перед нанесением смачивается специальным растворителем (толуол, ацетон). При этом не допускаются его излишки. Общая толщина ТЗП находится в пределах 4...5 мм, она зависит от типа двигателя. Последний слой ТЗП наносится и на сферические днища и таким образом выравнивает всю поверхность. Отверждение ТЗП производится вместе с отверждением силового корпуса.

9. Перед намоткой силовой оболочки на всю поверхность ТЗП наносится клей типа ВК-3 кистью или в виде пленки, толщиной не более 0,2...0,3 мм. Если наносится жидкий клей, то сушка производится при температуре цеха в течение 0,5... 1 часа.

10. Собранная оправка затем устанавливается на намоточный станок с числовым программным управлением типа РПИ-380, НК-10ПУ, СНП-4, КУ-320, КУ-421 и др.

Подготовка к намотке:

а) так как силовая оболочка наматывается по «мокрому» способу, то связующее ЭДТ-10 готовится на основе эпоксидной смолы ЭД-10, компаунда КДА и отвердителя ТЭАТ в соответствии с ОСТ-92-0957-74. Вместо смолы ЭД-10 может применяться смола ЭД-20 (ГОСТ 10587-84). Смола и отвердитель ТЭАТ (триэтаноламинтитанат) плюс компаунд смешиваются в соотношении: 10 весовых частей смолы и 1 часть отвердителя с компаундом. Температура компонентов при смешении должна быть (65 ± 5) °С. Вязкость приготовленного связующего, определенная по вискозиметру типа ВВН-ЗМ, должна быть 30 с.

Шпули со жгутами должны быть распакованы и размещены в шпулярнике. Без упаковки при относительной влажности 80 % шпули с армирующим материалом могут храниться не более 48 часов. Если время хранения превышает эту цифру, то производится термообработка их при температуре (100 ± 10) °С в течение 2 часов.

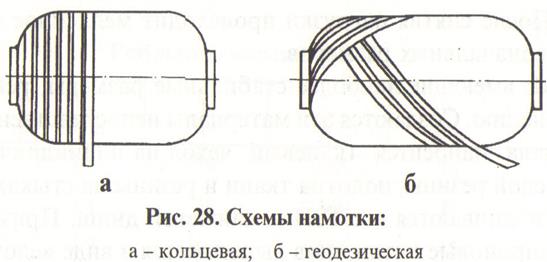

На рис. 28 представлены схемы кольцевой и геодезической намотки.

Схема намоточного станка и «мокрой» намотки приведена в разделе «Углепластики». Подробное описание получения намоточных изделий изложено в книге В. Л. Полякова и В. И. Смыслова «Высокопрочные намоточные изделия» и других специальных книгах.

Порядок намотки отдельных слоев жгута следующий:

- внутренний геодезический слой;

- кольцевой слой;

- внешний геодезический слой;

- кольцевой слой;

- внешний геодезический слой и т. д.

Заканчивается намотка геодезическим слоем.

11. Некоторые требования к параметрам намотки.

а) количество жгутов в ленте - 13... 17;

б) общее количество жгутов в каждом спиральном и кольцевом слое задается документацией;

в) величина натяжения жгута в ленте - 20 кас/жгут;

г) температура связующего в ванне - (65 ± 5) °С;

д) массовое содержание связующего в ленте - 35 %;

е) для узлов стыка усилие прессовочного ролика - 15 кгс;

ж) скорость вращения оправки при намотке не более: для геодезических (спиральных) слоев - 1 об/мин; для кольцевых слоев - 3 об/мин.

з) управляющая программа должна обеспечивать укладку материала сплошным слоем, без зазора между лентами, с постепенным уменьшением шага намотки от экватора к полюсам днищ. Выполняется программа с помощью нитеукладчика. В связи с уменьшением диаметра корпуса и шага намотки к полюсам, толщина оболочки в этих местах увеличивается за счет перекрытия лент, хотя по требованиям прочности она значительно больше необходимой. Это приводит к некоторому увеличению массы корпуса. Для ее уменьшения иногда применяют обрезку «лишних» внутренних слоев намотанной оболочки днища;

и) контроль параметров намотки осуществляется с помощью датчиков, которые подают сигналы на исполнительные органы. Например, емкостной датчик определяет содержание смолы в ленте по изменению диэлектрической постоянной и регулирует его путем изменения температуры смолы в пропиточной ванне.

12. Изготовление узлов стыковки.

Узлы стыковки служат для соединения двигателя с хвостовым отсеком ракеты или с переходником между ступенями и т. п. Они являются цилиндрическим продолжением коконной конструкции, как показано на рис. 11 в начале этой главы.

Порядок изготовления узлов стыковки состоит в следующем:

- с двух сторон к намотанной коконной конструкции плотно пристыковывается дополнительная оснастка, изготовленная по длине, необходимой для получения нужного размера узлов стыковки. Она изготовлена из стали, ее части называют «ложными» днищами.

- «ложные» днища надеваются и закрепляются на валу оправки по такой же схеме, как и ТЗП днищ перед намоткой силовой оболочки (рис. 29).

| Рис. 29. «Ложные» днища: а- левое; б- правое |

- на верхнем стыке между «ложными» днищами и первым коконом по всей окружности закладывается эластичный клин из сырой резины.

- следующей операцией является намотка геодезического слоя на всю длину кокона вместе с «ложными» днищами жгутом из органитей. Затем только на «ложные» днища укладывается стеклоорганоткань типа Т-42-78, предварительно пропитанная феноло-формальдегидной смолой, смешанной с эпоксидной (ЭФБ-3, эпоксифенол). Содержание связующего в ткани (38 ± 2) % весовых, содержание летучих - 0,8...4 %. Срок хранения пропитанной ткани: 8 суток в холодильнике при температуре (-2 ± 10) °С и одни сутки при цеховой температуре. После извлечения из холодильника ткань перед намоткой должна быть выдержана в цехе в течение 4 часов. Ткань в виде ленты по специальным программам наматывается «встык» со ступенчатым переходом к наматываемым плоскостям. Последний виток каждого пакета закрепляется клеем К-153 на длине не менее 250 мм (ткань сухая).

- после укладки ткани на всю длину наматывается кольцевой слой из органожгута, потом снова наматывается ткань Т-42-78 на длину «ложных» днищ, затем наматываются геодезический слой оргаиожгута и кольцевой. Количество последовательно наносимых слоев рассчитывается, исходя из необходимого набора толщины, а порядок нанесения подробно излагается в технологическом процессе. Процесс изготовления узлов стыковки логично называют намоткой второго «кокона».

13. При «мокрой» намотке часть связующего выжимается на поверхность изделия. Чтобы не было натеков смолы и избытка ее в верхних слоях, на наружную поверхность наносится так называемый дренажный слой из стеклоткани. Последняя может быть некондиционной, в виде остатков от изготовления стеклопластиковых изделий, обрезков и т. п. Дренажный слой наносится вручную и обвязывается киперной лентой. С этим слоем корпус выдерживается в течение 40...60 мин., затем дренаж снимается, отверждается при температуре цеха и может быть использован для бытовых целей, например из него можно изготовить кровельный шифер, листы и т. п. При выдержке корпуса с дренажным слоем, его нужно проворачивать на станке примерно со скоростью 1...2 об/мин.

14. Нанесение технологической «рубашки».

Так как изделия из композиционных материалов, формуемых на эпоксидных смолах, не требуют внешнего давления, го для создания ровной и гладкой поверхности на наружную поверхность наносится путем намотки технологическая «рубашка», выполняющая роль формующей оболочки. Сначала наносится перфорированная фторопластовая пленка внахлестку, затем - стеклолента, тоже внахлестку.

15. Отверждение связующего.

Как указывалось выше, отверждение эпоксидной смолы осуществляется за счет полимеризации, при которой образование макромолекул происходит путем перестройки кратных (двойных и тройных) химических связей и кислородного мостика.

При полимеризации химический состав полимера не отличается от такового для исходных композиций, и выделения побочных продуктов не происходит. Перед загрузкой в печь намотанный корпус вместе с технологической «рубашкой» и оправкой устанавливается на специальный стапель, который по рельсовому пути направляется в печь полимеризации. В настоящее время для этой цели используются аэродинамические печи, о которых сказано в другой главе. Они являются наиболее экономичными из существующих электрических печей.

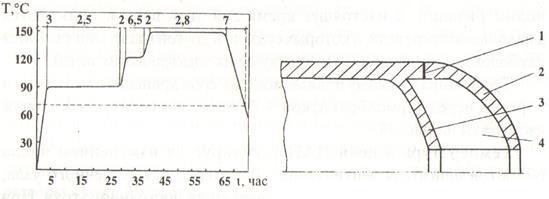

Требования к режиму полимеризации: срок хранения намотанного корпуса перед термообработкой - 24 часа. Температурный режим изображен на рис. 30.

Температура в печи ПАП регулируется изменением числа оборотов двигателя вентилятора. Для такого ответственного узла, как корпус РДТТ нужно применять двигатели постоянного тока. При охлаждении процесс необходимо проводить при закрытой печи и, кроме того, время охлаждения до температуры 70 °С должно составлять не менее 9 часов, а дальше оно может быть свободным, т. е. - при выключенном вентиляторе.

13. После охлаждения стапель с отвержденным корпусом выкатывается из печи. Производится съем технологической «рубашки». Для этого она специальным ножом разрезается вдоль корпуса и сбрасывается под собственным весом. Материал «рубашки» можно использовать для бытовых целей: изготовление шифера, ограждения и т. п.

14. Следующей операцией является подрезка корпуса в месте перехода цилиндра к сферическим днищам для образования торцов узлов стыковки, как показано на рис. 31. Причем, подрезка производится через 24 часа после проведения полного режима полимеризации, т. е. после выгрузки из печи.

15. После подрезки торцов элементов стыковки корпус устанавливается на специальный стапель-кабестан с ложементами. Здесь сначала производится удаление оснастки «ложных» днищ, затем удаление всей оправки.

19-20. Извлечение оснастки из внутреннего объема «кокона» и удаление песка.

Сначала с помощью силовозбудителей вынимается внутренний вал. Для этого корпус закрепляется на ложементах кабестана. Наиболее громоздкой операцией является удаление песчаной оправки. Сначала производится выпаривание винилового спирта путем подачи пара при температуре не выше 100 °С в течение 24 часов. При этом происходит разрушение связующего и песок обваливается, его можно удалять механизированным путем или вручную лопатами. Не допускается попадание песка в заманжетное пространство, на защитно-крепящий слой и повреждение последнего. В процессе

Рис. 30. Температурный режим Рис. 31. Схема подрезки корпуса:

полимеризации корпуса 1 - место подрезки; 2 - «ложное»

днище; 3 - днище «кокона»;

4 - оснастка «ложных» днищ

21. Вручную снимается разделительная пленка, которая находилась между оснасткой и ЗКС. Она разрезается на полотна и удаляется.

22. Проверка выходных геометрических параметров включает всевозможные обмеры, контроль параллельности и прямолинейности образующих кокона, соосности и т. п. При этом применяются специальные обмерочные стенды и инструмент, вплоть до лазерного луча (проверка на прямолинейность).

23. Механическая обработка готового кокона включает окончательную внешнюю торцовку и сверление продольных и поперечных отверстий для установки элементов штифто-болтового соединения (ШБС). На специальном станке по программе или по кондуктору сверлятся поперечные отверстия для вклейки штифтов с резьбой 1 и продольные - для вворачивания шпилек 3. После вворачивания шпилька герметизируется компаундом 4, с помощью которого вклеиваются и штифты (рис. 32).

Во избежание отслоения узлов стыковки в месте сопряжения с днищем, сюда перед намоткой вставляется по всей окружности из сырой резины клин 6. (поз. 2 - материал узла стыковки - стеклооргапопластик). Шпильки служат для соединения двигателя с переходным отсеком второй ступени или хвостовым отсеком ракеты, если это двигатель первой ступени.

24. Разметка наружной поверхности корпуса заключается в нанесении сетки с помощью краски, нумерации каждой ячейки в сетке и строгой привязки номеров к плоскостям, условно пересекающим корпус по образующим линиям цилиндра. Всего таких ячеек на одном корпусе около 100, линий плоскостей 4.

25. Очень ответственной и трудоемкой операцией является неразрушающий контроль качества стенки корпуса, включающий определение общей толщины, расслоений между отдельными слоями стенки (силовая часть, ТЗП, ЗКС), а также внутри отдельных слоев, и глубины расслоений.

Сначала производится контроль расслоений с использованием теневого метода контроля и прибора АД-1М или его аналога. Первичный и вторичный преобразователи (датчики) установлены на специальной жесткой штанге, как показано на рис. 33.

|

соединения:

1- штифт; 2- стеклопластик;

3- шпилька; 4- компаунд;

5- компенсатор

Установка соосности преобразователей проверяется с помощью специального прибора, построенного на использовании принципа электромагнитной индукции. Сканирование (передвижение по поверхности) датчиком поверхности, производится вручную или механизированным и автоматизированным путем с записью результатов на карту-развертку. После окончания сканирования корпуса выполняется определение толщины стенки и глубины залегания дефектов (расслоений) с использованием эхо-метода и приборов-толщиномеров типа ТУК. В документации на корпус указываются общая допустимая площадь расслоений и локальная (местная). Например, в одном из корпусов общая допустимая площадь расслоений равнялась 1 500 см2 (0,15 м2). Места расслоений устраняются заливкой клея ВК-9 с помощью специального шприца.

26. Каждый готовый корпус подвергается контрольнотехнологическим испытаниям (КТИ). Для этого переднее и заднее днища закрываются технологическими крышками , в одной из которых имеются штуцера для подачи воды внутрь корпуса и сброса ее. Эти испытания проводятся в специальных боксах. Величина давления воды при КТИ составляет: Рисп = 1,25 Рраб. Кроме КТИ с помощью воды проводятся выборочные испытания (КВИ) на внутреннее давление до разрушения корпуса. Между заказчиком и изготовителем согласовывается количество изделий, от которых одно разрушается, например один корпус из десяти.

27. После выполнения всех технологических операций производится окончательная сдача готового корпуса. Для этого проверяется весь ход технологического процесса, всех видов измерений, оговариваются имеющие место возможные отступления , их влияние на работоспособность двигателя, согласование отдельных положений, отметки в технологическом паспорте. Подписывается вся документация, сопровождающая двигатель по назначению.

28. Корпус устанавливается на мягкие ложементы в специальной таре. Производится заземление корпуса, в верхнем слое которого для этого проложена металлизированная ткань или лента. На упакованной таре (контейнере) имеются специальные транспортировочные знаки типа: «Боится влаги!», «Не бросать!» и т. п.

29. Документация:

а) чертежи на корпус и отдельные узлы;

б) технические условия на корпус;

в) технические условия и стандарты на все входящие материалы;

г) сквозной технологический процесс;

д) пооперационные техпроцессы, инструкции, методики;

е) инструкции по технике безопасности, межоперационной транспортировке и т. п.

30.Образцы - свидетели.

Так как при изготовлении «коконов» технологические припуски отсутствуют, кроме «ложных» днищ, то параллельно с изготовлением корпуса изготавливаются образцы-свидетели для проведения всевозможных видов контроля и измерений. В качестве образцов могут быть модельные двигатели, например в масштабе 1:10, кольца, трубчатые образцы, пластины и т. п.

Модельные двигатели, кольца и трубчатые образцы получают также методом намотки и применяют при определении механической прочности. Обычные образцы, которые применяются при испытании металлов и сплавов, в КМ для этих целей непригодны, так как пластиковые композиционные материалы получаются вместе с самой конструкцией. Здесь не допускаются перерезание армирующих волокон, нарушение матрицы, дополнительный нагрев при обработке, попадание охлаждающих жидкостей. Кроме того, испытания материала должны максимально приближаться к натурным условиям конструкции, особенно по направлениям.

Пластины обычно применяются при определении содержания смолы, степени отверждения, теплофизических, диэлектрических и других характеристик, не связанных с механической прочностью.

31. Некоторые особенности производства органопластиков.

Как указывалось выше, исходная прочность органических волокон может достигать 5 ГПа (500 кгс/мм2), а по последним данным, даже до 7 ГПа. Однако реализовать такую прочность в конструкции в некоторых случаях не удается даже на 50 %.

Ниже приведены основные факторы процесса переработки волокна, приводящие к потере прочности:

- переработка волокна в нити и жгуты;

- неравномерное натяжение и разнодлинность нитей в жгутах;

- несовершенство технологии намотки;

- намотка прочных жгутов на мягкую подложку, в «коконе» - это ЗКС и ТЗП;

- потери прочности волокна при полимеризации;

- несовершенство конструкций и методик расчета их на прочность;

- недостаточная адгезия волокна к матрице.

Для устранения некоторых недостатков в технологии и с целью повышения стабильности волокон могут быть рекомендованы некоторые мероприятия, в том числе:

- применение нитей и жгутов с меньшим числом закруток на единицу длины, а также ровниц;

- разработка связующих, температура полимеризации которых без потери прочности составляла бы меньше 100 °С. Могут применяться также ускорители полимеризации. Пока что лучшими связующими для силовых конструкций являются эпоксидные смолы;

- обработка волокна с помощью проникающей радиации, лучше всего электронами с определенной энергией (~ 1 МэВ);

- повышение адгезии на границе волокно-связующее за счет применения специальных аппретов (покрытий) на волокне и создания шероховатостей на нем (обдувание воздухом, травление и т. п.);

- проведение послойной полимеризации с помощью инфракрасного (ИК) излучения, при этом намотка производится как бы на твердую подложку, ускоряется процесс полимеризации, хотя это явление до конца не исследовано, технология не доведена до промышленного применения в широких масштабах;

- использование магнитных полей для обработки исходных материалов и в процессе полимеризации КМ в готовых изделиях. Экспериментально установлено, что при этом повышается скорость полимеризации, увеличиваются прочность, диэлектрическая проницаемость.

Механизм этого явления требует теоретического обоснования.

Надеемся, что в будущем появятся и другие предложения по повышению прочности органопла.стиков [12 - 17].

Дата добавления: 2015-07-10; просмотров: 1933;