Некоторых резин, применяемых для ТЗП днищ.

| Характеристика | Марка | |||

| 51-2110 | КТЗМ | 51-2058 | 51-2135 | |

| Теплопроводность, Вт/м·К (не более) | 0,24 | 0,28 | 0,27 | 0,27 |

| Удельная теплоемкость, кДж/(кг·К) | 1,47 | 1,51 | 1,47 | 1,43 |

| Набухание после воздействия толуола в течении 24 час., % ( не более) | ||||

| Остаточное удлинение при разрыве, % ( не менее) | ||||

| Прочность на растяжение, МПа | 0,8 | 6,5 | ||

| Плотность, кг/м3 |

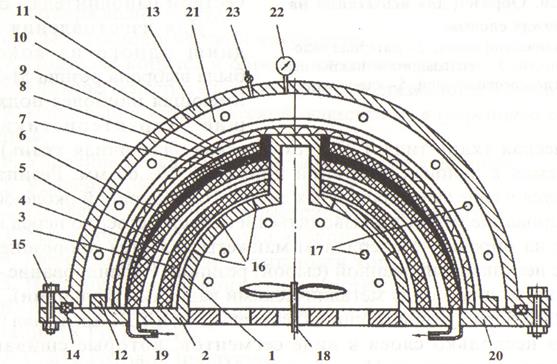

Чехлы из ткани шьются заранее по специальным шаблонам. Слои ткани и резины чередуются, и для набора толщины в 10 мм, например, требуется нанести по 4 слоя одного и другого материала. Если ТЗП изготовляется для заднего днища корпуса, то сначала на оправку наносится материал манжеты примерно по такой же технологии, что и основное покрытие, затем разделительная фторлоновая пленка, а на нее - ТЗП, которое короче манжеты на 150 мм. Отверждение набранного пакета производится в гидроклаве, для чего выполняется сборка по схеме, приведенной на рис. 21.

Рис.21. Схема расположения отдельных слоев материалов закладных и технологических элементов на заднем днище:

1 - стальная оправка; 2 - разделительная тканьТКЭТ; 3 - манжета; 4 - тонкая разделительная фольга; 5 - разделительная ткань ТКЭТ; 6 - основное внутреннее ТЗП; 7 - закладной титановый элемент; 8 - ТЗП на закладном элементе; 9 - разделительная ткань ТКЭТ; 10 - дренажный слой: разреженная асботкань АТ-1, мешковина Т-10 или Т-11; 11 - резиновый мешок; 12 - уплотнительное стальное кольцо; 13 - стальной колпак; 14 - уплотнительная прокладка; 15 - болты; 16- термопары; 17 - электронагреватели ТЭН; 18 - вентилятор; 19 - дренажные отверстия и трубопроводы к вакуумному насосу; 20 - основание гидроклава; 21 - полость, заполненная глицерином; 22 - манометр, 23 - дренажный клапан

В качестве рабочей жидкости гидроклава применяется глицерин, основные свойства которого описаны в других главах. Для нагрева глицерина применяются термоэлектрические нагреватели типа ТЭН- 1 или ТЭН-2. Цифра обозначает мощность нагревателя в кВт.

Порядок отверждения (вулканизации) ТЗП:

а) собранный пакет для отверждения находится на сферической оправке (поз.1), которая служит и нижним основанием гидроклава (рис. 21);

б) подсоединяются к системе питания электронагреватели (поз. 17), термопары (поз. 16), манометр (поз. 22), вакуумные трубопроводы (поз. 21), вентилятор (поз. 18) и т. д.;

в) после всех подсоединений верхняя крышка гидроклава через уплотнение соединяется с нижним основанием гидроклава;

г) из специальной емкости гидроклав заполняется глицерином, одновременно удаляется воздух через дренажный клапан (поз. 23), который закрывается после заполнения;

д) включаются вакуумный насос и электрические нагреватели, вентилятор, контролирующие приборы, компрессор -поддерживает необходимое давление жидкости, равное 4...5 МПа;

е) температурный режим:

- подъем температуры до 80 °С в течение 2...4 часов;

- выдержка при 80 °С в течение 2 часов;

- подъем температуры до 180 °С;

- выдержка при 180 °С в течение 2 часов;

- выключение нагревателей и свободное охлаждение до 50 °С.

При охлаждении работают вакуумный насос и компрессор. После охлаждения производятся удаление глицерина из гидроклава в специальную емкость, демонтаж гидроклава, оснастки и извлечение ТЗП с закладными элементами и манжетой.

Схема и порядок нанесения ТЗП на переднее днище примерно такая же, как и для заднего, но только здесь отсутствует манжета.

2. Изготовление элементов оправки.

Так как корпус двигателя имеет форму кокона, то оправка, на которую наматывается органонить в виде жгутов, должна быть такой, чтобы ее можно было извлечь после отверждения пластика. Она, очевидно, должна быть разборной или разрушаемой хотя бы частично. При обработке новых материалов на модельных корпусах могут применяться чисто металлические оправки, состоящие из отдельных секторов или, как их называют, карт (рис. 22 и 23).

После изготовления модельного корпуса разборка оправки производится следующим образом:

- вынимается центральный вал;

- вынимается карта с обратным клином (поз. 1);

- через образовавшееся после выемки центрального вала отверстие извлекаются все остальные карты.

В литературе имеются сведения о применении надувных эластичных оправок, но для такого крупногабаритного и ответственного изделия, как корпус двигателя, они не подходят. Да и опыта по их применению в отечественной практике нет. Кроме того, она опасна для работающих, так как многие операции на ней выполняются вручную.

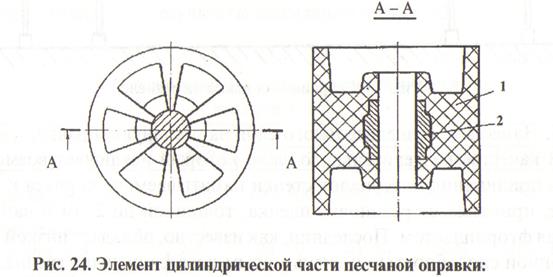

Перейдем к изготовлению песчаной оправки для намотки корпуса РДТТ. Она состоит из нескольких элементов (рис. 24), которые в сборке и образуют полную оправку. Для изготовления каждого элемента оправки собирается оснастка, включающая внешнюю разъемную цилиндрическую или сферическую (для формования днищ) оболочку и строго центрированную металлическую втулку.

Пространство между внешней оболочкой и внутренней втулкой заполняется специальной массой, состоящей из речного песка определенной грануляции на связке из поливинилового спирта С4Н9ОН, растворенного в воде.

Консистенция песчаной массы по вязкости напоминает свежий раствор для штукатурки. Масса подвергается ручной или механической вибротрамбовке до такого состояния, чтобы после горячего отверждения (сушки) прочность ее на сжатие была не менее 50 МПа.

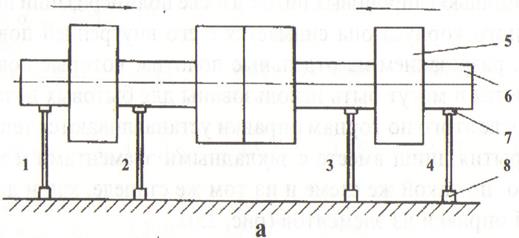

3. После трамбовки элементы оправки отверждаются при температуре 120 °С, затем собираются на специальном центрирующем валу по схеме, приведенной на рис. 25. Порядок сборки оправки следующий:

- вал устанавливается на 4 подставки;

- подставки 1 и 4 отводятся в сторону, с торцов одеваются песчаные элементы и устанавливаются между подставками 1 - 2 и 3 - 4, соответственно;

- подставки 1 и 4 приводятся в центральное положение, подставки 2 и 3 отводятся в стороны, а песчаные элементы продвигаются в нужное фиксированное положение;

- повторение предыдущих операций до полной сборки, которая завершается установкой сферических элементов. В центрирующих втулках и на валу имеются пазы для закрепления каждого элемента с помощью клина. Собранная оправка при необходимости выравнивается с помощью гипса, доводится на токарном станке и центрируется.

I - песчаная оболочка ; 2 - металлическая втулка

Рис. 25. Схема стапеля для сборки оправки:

а - вид сбоку; б - вид с торца;

1,2,3,4 - подставки; 5 - элементы оправки; 6 - вал; 7 - ролики; 8 -шарнира

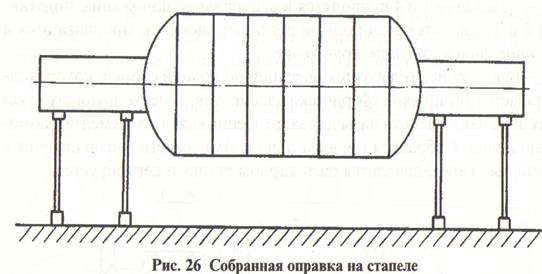

4. После доводки и центровки оправка снимается с токарного станка и устанавливается на стапель, изображенный на рис. 26.

5. Нанесение разделительного слоя на песчаную оправку.

В качестве разделительного слоя, который исключает возможность прилипания материалов стенки наматываемого корпуса к оправке, применяется резиновая пленка, толщиной до 2 мм и наполненная фторопластом. Последний, как известно, обладает низкой адгезионной способностью и очень малым коэффициентом трения.

Пленка наносится в виде отдельных полотен, стыки которых сшиваются с помощью капроновых ниток. После полимеризации полностью намотанного корпуса она снимается с его внутренней поверхности вручную, разрезанием на отдельные полотна, которые повторно не применяются и могут быть использованы для бытовых целей.

6. После этого по торцам оправки устанавливаются теплозащитные покрытия днищ вместе с закладными элементами и манжетой примерно по такой же схеме и на том же стапеле, как и для сборки песчаной оправки из элементов (рис. 25).

7. Нанесение защитно-крепящего слоя (ЗКС).

Как указывалось выше, ЗКС служит компенсатором между корпусом двигателя и заливным зарядом. Кроме того, ЗКС является и герметизирующим слоем; он повышает герметичность двигателя в целом и предохраняет ТЗП от попадания масел и, так называемых, флегматирующих жидкостей, регулирующих скорость горения.

Для создания ЗКС применяется специальная ткань капроновая эластичная техническая (ТКЭТ), дублированная резиной. Ткань имеет трикотажное плетение и ее толщина (вместе с резиной) составляет 2 мм. Наносится она в один-два слоя по такой же технологии, как и разделительный слой, вручную. Стыки сшиваются капроновыми нитками № 10 или № 50. Дублирование ткани резиной может производиться и на самой оправке.

8. Нанесение ТЗП цилиндрической части корпуса.

Для внутренней теплозащиты корпуса РДТТ обычно применяют материалы с максимально возможной низкой плотностью, достаточной прочностью и большим относительным удлинением. Таким материалом могут служить саженаполненные армированные резины Р-0205М, КТЗМ или другая резина, основные свойства которых приведены в табл. 11, а результаты испытаний в табл. 12.

Таблица 11

Дата добавления: 2015-07-10; просмотров: 2433;