Датчики углового положения коленчатого вала двигателя.

Для работы любой системы зажигания необходима информация о положении коленчатого вала двигателя. При этом датчик углового положения вала должен выдерживать достаточно суровые условия работы в отсеке двигателя, обладать высокой надежностью, должен функционировать при очень низкой частоте вращения и иметь низкую стоимость. Известен ряд бесконтактных датчиков, в основу работы которых положены различные физические явления: магнитоэлектрические, на эффекте Холла, высокочастотные, оптоэлектронные, токовихревые, фотоэлектрические и др.

Исходя из стоимости производства, требований к точности момента искрообразования, помехозащищенности, стойкости к внешним воздействиям два первых типа датчиков получили наибольшее применение и производятся у нас в стране и за рубежом крупносерийно.

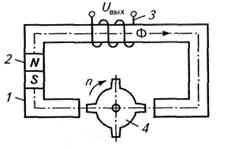

Магнитоэлектрические датчики. Наиболее распространенным типом магнитоэлектрического датчика является генераторный датчик коммутаторного типа с пульсирующим потоком. Принцип действия такого датчика заключается в изменении магнитного сопротивления магнитной цепи, содержащей магнит и обмотку, при изменении зазора с помощью распределителя потока (коммутатора). На рис. 2.1 показана принципиальная схема магнитоэлектрического датчика коммутаторного типа. При вращении зубчатого ротора в обмотке статора в соответствии с законом индукции возникает переменное напряжение

, (2.1)

, (2.1)

где k - коэффициент, зависящий от характеристик магнитной цепи; w - число витков обмотки; n - частота вращения распределителя потока;  - изменение потока Ф в зависимости от угла поворота.

- изменение потока Ф в зависимости от угла поворота.

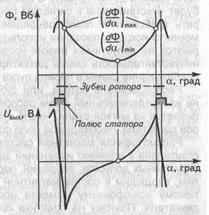

Когда один из зубцов ротора 4 приближается к полюсу статора 1, в обмотке 3 нарастает напряжение. При совпадении фронта зубца ротора с полюсом статора (со средней линией обмотки) напряжение на обмотке достигает максимума, затем быстро меняет знак и увеличивается в противоположном направлении до максимума (рис. 2.2) при удалении зубца.

Из формулы (2.1) видно, что пиковое значение  линейно изменяется с частотой вращения распределителя потока. Нулевой переход (

линейно изменяется с частотой вращения распределителя потока. Нулевой переход (  =0) может быть использован для управления системой зажигания при получении точного момента искрообразования.

=0) может быть использован для управления системой зажигания при получении точного момента искрообразования.

|

Рис. 2.1. Принципиальная схема коммутаторного датчика: 1 - магнитная цепь (статор); 2 - магнит; 3 - обмотка; 4 – распределитель потока (коммутатор)

|

Рис. 2.2. Магнитный поток Ф и напряжение обмотки  в зависимости от угла поворота ос распределителя потока

в зависимости от угла поворота ос распределителя потока

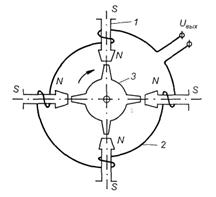

Рассмотренная магнитная система генераторного датчика чувствительна к влиянию паразитных изменений зазора, происходящих из-за конструктивных допусков, вибраций, передаваемых двигателем деталям, входящим в состав магнитной цепи. Это приводит к недопустимой асинхронности момента искрообразования по цилиндрам двигателя. Поэтому на практике применяется симметричная магнитная система, которая обеспечивает для каждого положения распределителя потока средний зазор, являющийся суммой элементарных зазоров. Принципиальная схема генераторного датчика коммутаторного типа с симметричной магнитной системой для четырехцилиндрового двигателя представлена на рис. 2.3.

|

Рис. 2.3. Принципиальная схема генераторного датчика коммутаторного типа для четырехцилиндрового двигателя: 1 - магнитная цепь (статор с постоянным магнитом); 2 - обмотка; 3 - распределитель потока

|

Другим типом магнитоэлектрических датчиков, нашедших применение в автомобильных системах зажигания (особенно отечественных), является датчик с переменным потоком. Он состоит из неподвижной катушки и постоянного магнита, жестко связанного с валиком распределителя зажигания, причем число пар-полюсов в магните равно количеству цилиндров двигателя. Такие магнитные системы называются датчиками с вращающимися магнитами (рис. 2.4).

Рис. 2.4. Принципиальная схема магнитоэлектрического датчика с вращающимся магнитом для четырехцилиндрового двигателя (а) и зависимости магнитного потока Ф и напряжения  обмотки от угла поворота магнитного ротора (6): 1 - магнит; 2 - статор; 3 – обмотка

обмотки от угла поворота магнитного ротора (6): 1 - магнит; 2 - статор; 3 – обмотка

Работа датчика определяется знакопеременным магнитным потоком и симметричной формой выходного напряжения.

Датчик, работающий на эффекте Холла (рис. 2.6). Благодаря развитию микроэлектроники широкое распространение получили датчики углового положения, работающие на эффекте Холла.

|

Рис. 2.5. Эффект Холла

Эффект Холла (рис. 2.5) возникает в полупроводниковой пластине, внесенной в магнитное поле, при пропускании через нее электрического тока. Если поместить элемент толщиной h в магнитном поле таким образом, чтобы направление индукции В магнитного поля было перпендикулярно плоскости пластины, и пропустить ток Iп через пластину, то между противоположными гранями пластины возникает ЭДС Холла:

,

,

где К - постоянная Холла, м2/А.

Чувствительность элемента Холла зависит от соотношения между длиной и шириной пластины и повышается при уменьшении се толщины. У пленки толщина h равна 10-6 м, у пластины из полупроводникового кристалла – 10-4 м. Для изготовления элементов Холла используется германий (Се), кремний (Si), арсенид галлия (GаАs), арсенид индия (InАs), антимонид индия (InSb).

Очевидно, что путем изменения магнитного поля от 0 до Вmax с помощью магнитного экрана на выходе магнитоуправляемой интегральной схемы можно получить (при подключении к ее выходу соответствующей нагрузки) дискретный сигнал высокого или низкого уровня. Объединив магнитоуправляемую схему с магнитной системой в жестко сконструированный пластмассовый корпус, получают микропереключатель, работающий на эффекте Холла, который устанавливается в традиционный распределитель, например, поворотный механизм вакуумного автомата. Ротор 2 (замыкатель) (рис. 2.6), жестко связанный с валиком 4 распределителя, выполненного из магнитопроводящего материала, и содержит число полюсов-экранов 3, равное числу, цилиндров двигателя. При прохождении экранов в зазоре между интегральной схемой 7 и магнитом 5 происходит периодическое шунтирование магнитного потока, и на выходе микропереключателя формируется сигнал о положении коленчатого вала в виде прямоугольных импульсов.

|

Рис. 2.6. Схема микропереключателя, работающего на эффекте Холла (а), и зависимости напряжения чувствительного элемента Холла (Uп) и напряжения (Uд) на выходе датчика Холла от угла поворота ротора α (б): 1- магнитоуправляемая интегральная схема; 2 - ротор; 3 - экран; 4 - валик распределителя; 5 - магнит; 6 - корпус микропереключателя

|

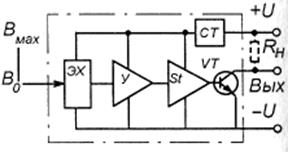

Величина ЭДС Холла очень мала и поэтому должна быть усилена вблизи кристалла для того, чтобы устранить влияние радио - и - электропомех. Поэтому конструктивно элемент Холла и преобразовательная схема выполняются в виде интегральной микросхемы (рис. 2.7). Его магнитоуправляемая интегральная схема содержит усилитель У, пороговый элемент St, выходной каскад VТ и стабилизатор напряжения СТ.

Рис. 2.7. Структурная магнитоуправляемая интегральная схема микропереключателя, работающего на эффекте Холла: ЭХ − чувствительный элемент Холла; В − индукция поля (изменяется от 0 до 5тах); У − усилитель; Si − триггер Шмитта; VТ − транзистор выходного каскада с открытым выходом; СТ − источник стабилизированного напряжения; Rн − нагрузка

Недостатком интегральной системы является повышенная чувствительность к внешним воздействиям.

Коммутаторы. Электронным коммутатором, бесконтактной системы зажигания называется устройство, выполняющее следующие функции:

· формирование выходного токового импульса необходимой

амплитуды и длительности, подаваемого к первичной обмотке катушки (или катушек) зажигания для обеспечения заданного уровня высокого напряжения и энергии искры;

· обеспечение момента искрообразования в соответствии с заданным фронтом управляющего импульса, поступающего на

вход коммутатора;

· стабилизация параметров выходного токового импульса при

колебаниях напряжения бортовой сети автомобиля и воздействии внешних факторов.

Различные коммутаторы выполняют такие дополнительные защитные функции, как:

· стабилизация питания и защита от импульсов перенапряжения в бортовой сети автомобиля в аномальных режимах микропереключателя, работающего на эффекте Холла;

· ограничение амплитуды импульса вторичного напряжения в

аномальных режимах (например, в режиме открытой цепи);

· предотвращение протекания первичного тока через первичную обмотку катушки зажигания при включенном замке зажигания и неработающем двигателе.

На входные клеммы коммутатора поступают импульсы управления, формируемые бесконтактным датчиком углового положения коленчатого вала двигателя или электронным регулятором угла опережения зажигания.

Выходом (нагрузкой) коммутатора является первичная обмотка катушки зажигания или обмотки катушек зажигания. В последнем случае электронный коммутатор выполняет функцию распределителя высоковольтных импульсов по цилиндрам двигателя.

В выходной цепи коммутатора стоит мощный выходной транзистор, способный коммутировать токи амплитудой до 10 А в индуктивной нагрузке коллекторной цепи.

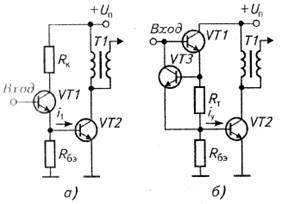

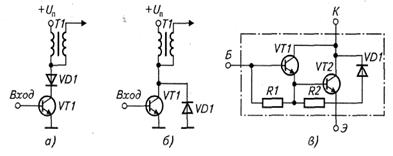

Основные схемы управления выходными каскадами системы зажигания представлены на рис. 2.8.

Для перехода выходного транзистора VT2 из режима отсечки в режим насыщения необходимо подать на его базу положительное напряжение Uбэ>Uотп (Uотп – напряжение отпирания транзистора, для кремниевых транзисторов обычно составляет 0,5…0,6 В, для германиевых 0,1…0,15 В). Uбэ обеспечивает ток базы

,

,

где  - ток разрыва,

- ток разрыва,  - статический коэффициент усиления транзистора по току,

- статический коэффициент усиления транзистора по току,  - коэффициент насыщения (для транзистора, работающего в режиме ключа, выбирается в пределах 2…4).

- коэффициент насыщения (для транзистора, работающего в режиме ключа, выбирается в пределах 2…4).

|

Рис. 2.8.Схемы управления коммутационным транзистором системы зажигания: а – каскад с эмиттерным повторителем; б – каскад со стабилизатором тока

Управление работой выходного транзистора VT2 осуществляется предварительным усилителем по схеме с общим коллектором на транзисторе VT1(рис. 2.8,а). Резистор Rбэ улучшает условия запирания транзистора VT2.

Недостатком схемы является значительное изменение Uбэ (и связанное с этим изменение управляющего тока Iб) при колебаниях питающего напряжения Uп, за счет изменения падения напряжения на резисторе Rк, которое рассчитывается при минимальном значении Uп. В результате рассеиваемая на Rк мощность увеличивается. Потери мощности могут быть снижены (примерно в 3 раза) за счет стабилизации тока базы Iб (Uбэ) VT2 с помощью цепочки обратной связи, включающей VT3 и RТ (рис. 2.8,б). При увеличении Uп увеличивается Iэ транзистора VT1, следовательно, увеличивается Uбэ транзистора VT2, формируемое на Rбэ. Одновременно увеличивается падение напряжения на резисторе RТ, что приводит к увеличению положительного потенциала на базе VT3, который призакрывается, положительный потенциал его коллектора и базы транзистора VT1 увеличивается, и транзистор VT1 призакрывается, ток Iэ VT1 уменьшается и падение напряжения на Rбэ уменьшается до расчетного значения, т.е. не меняется. При уменьшении питающего напряжения Uп все происходит наоборот. Таким образом, осуществляется стабилизация Uбэ (следовательно, и Iб) VT2.

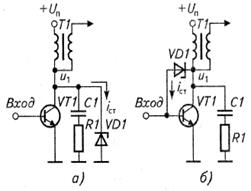

Для защиты выходного транзистора VT2 от перенапряжения применяются схемы, представленные на рис. 2.9.

|

Рис. 2.9.Схемы защиты выходного транзистора от перенапряжения: а – параллельно участку коллектор-эмиттер; б – параллельно участку коллектор-база

Необходимость в защите выходного транзистора от перенапряжений возникает в ряде специфических режимов работы системы зажигания. Например, режим открытой вторичной цепи является аварийным. В этом случае значительно увеличивается амплитуда импульса первичного напряжения, прикладываемого к участку коллектор - эмиттер выходного транзистора, что может вызвать пробой перехода. Кроме того, увеличивается и амплитуда импульса вторичного напряжения, что может вызвать пробой изоляции вторичной цепи катушки зажигания и, следовательно, отказ системы зажигания. Для ограничения амплитуды импульса первичного напряжения на допустимом для выходного транзистора уровне используют схемы защиты, выполненные, как правило, на нелинейных элементах - стабилитронах и варисторах.

Наиболее простой является схема, представленная на рис 2.9,а. В этой схеме защитный стабилитрон VD1 включен параллельно участку коллектор - эмиттер транзистора VT1. Напряжение пробоя стабилитрона VD1 выбирают меньше  выходного транзистора. При значениях первичного напряжения

выходного транзистора. При значениях первичного напряжения  пробой стабилитрона не происходит. При увеличении первичного напряжения до величины

пробой стабилитрона не происходит. При увеличении первичного напряжения до величины  стабилитрон пробивается и через него начинает протекать ток

стабилитрон пробивается и через него начинает протекать ток  , при этом амплитуда импульса первичного напряжения ограничивается на допустимом для выходного транзистора уровне. Амплитуда импульса тока через стабилитрон составляет 2...4 А, что влечет за собой применение мощных стабилитронов.

, при этом амплитуда импульса первичного напряжения ограничивается на допустимом для выходного транзистора уровне. Амплитуда импульса тока через стабилитрон составляет 2...4 А, что влечет за собой применение мощных стабилитронов.

Создание новых силовых транзисторов, способных коммутировать большую импульсную энергию (более 200 мДж), а также стремление уменьшить габариты коммутатора позволили осуществить защиту выходного транзистора путем введения стабилитрона параллельно участку база-коллектор (рис. 2.9,6). Этот способ позволяет уменьшить импульсный ток через стабилитрон в  раз (

раз (  - статический коэффициент усиления по току выходного транзистора).

- статический коэффициент усиления по току выходного транзистора).

При увеличении первичного напряжения до  >

>  , стабилитрон пробивается и через базу выходного транзистора начинает протекать ток, который приоткрывает транзистор VТ1 на время действия импульса перенапряжения. Проводящий участок коллектор - эмиттер транзистора VТ1 шунтирует источник напряжения, ограничивая тем самым амплитуду первичного импульса на допустимом уровне.

, стабилитрон пробивается и через базу выходного транзистора начинает протекать ток, который приоткрывает транзистор VТ1 на время действия импульса перенапряжения. Проводящий участок коллектор - эмиттер транзистора VТ1 шунтирует источник напряжения, ограничивая тем самым амплитуду первичного импульса на допустимом уровне.

Существуют также другие более сложные схемные решения, позволяющие еще больше снизить импульсный ток через стабилитрон.

Конденсатор С1, включенный параллельно участку коллектор-эмиттер выходного транзистора, служит для предотвращения выхода транзистора в область лавинного пробоя в процессе его закрывания, а также является элементом ударного колебательного контура возбуждения, т. е. определяет величину и скорость нарастания вторичного напряжения, развиваемого системой зажигания. Резистор R1 ограничивает емкостный ток через участок коллектор - эмиттер транзистора VТ1 в момент открывания последнего, если конденсатор С1 заряжен.

Защита выходного транзистора от инверсного включения. После закрывания выходного транзистора в первичном контуре катушки зажигания возникает колебательный процесс. В течение действия отрицательной полуволны импульса первичного напряжения транзистор оказывается включенным в инверсном режиме, что недопустимо для некоторых типов транзисторов. Инверсное включение транзистора также возможно в случае перепутывания полярности аккумуляторной батареи.

Для защиты выходного транзистора VТ1 от инверсного включения последовательно в выходную цепь коммутатора включают полупроводниковый диод VD1 (рис. 2.10,а), рассчитанный на прямой ток, равный по значению току разрыва.

|

Рис. 2.10. Способы защиты транзистора от инверсного включения:

а - последовательное включение диода; б - параллельное включение

диода; в - монолитный транзистор Дарлингтона с защитным диодом

Последовательное включение силового диода имеет свои отрицательные стороны. Во-первых, увеличиваются тепловые потери в выходной цепи коммутатора; во-вторых, усложняется его конструкция и, наконец, в-третьих, значительно снижается сила тока разрыва в период пуска двигателя при сильно разряженной аккумуляторной батарее.

Другим способом защиты выходного транзистора VТ1 от инверсного включения является включение силового диода VD1 параллельно участку коллектор-эмиттер транзистора (рис. 2.10,6). При этом включении разрушается колебательный процесс после первой полуволны первичного напряжения. Процесс становится апериодическим. Параллельное включение диода позволяет уменьшить падение напряжения в выходной цепи коммутатора, рассеиваемую мощность и габариты. Защитный диод может быть выполнен на одном кристалле с выходным транзистором (рис. 2.10,в).

Функционально простые коммутаторы с постоянной скважностью (КПС) не содержат специального устройства ограничения тока. В системах зажигания, использующих КПС, применяется пассивное ограничение уровня тока за счет последовательного включения в нагрузочную цепь коммутатора добавочного сопротивления, которое закорачивается в режиме пуска.

В коммутаторах с нормируемой скважностью (КНС) используются схемы, реализующие активное ограничение уровня тока. Введение в коммутатор активного ограничителя тока позволяет не только защитить выходной транзистор от чрезмерного тока, но и стабилизировать ток разрыва при колебаниях питающего напряжения в широких пределах, что позволяет обеспечить неизменные выходные характеристики системы зажигания.

Однако активный режим работы связан с большим выделением тепловой мощности на выходном транзисторе (порядка 60...80 Вт), что накладывает жесткие требования на продолжительность включенного состояния выходного транзистора. Время включенного состояния или время накопления энергии должно регулироваться таким образом, чтобы минимизировать или исключить вообще нахождение выходного транзистора в режиме ограничения в рабочем диапазоне частот вращения вала двигателя. Эту задачу решают программные и адаптивные регуляторы времени накопления.

В программном регуляторе времени накопления обеспечивается требуемый закон изменения скважности выходных импульсов тока в зависимости от частоты следования входных импульсов (частоты вращения вала двигателя). Недостатком коммутаторов с программным регулированием является невозможность учета всех факторов, влияющих на силу тока разрыва в катушке зажигания. К таким факторам можно отнести, например, разброс параметров первичной обмотки катушки зажигания (R1, L1), нестабильность скважности сигнала датчика в процессе эксплуатации, разброс номиналов элементов схемы при воздействии окружающей среды. Отсюда невысокая точность приближения параметров токового импульса к оптимальным значениям. Лучших результатов позволяют добиться коммутаторы с адаптивным регулированием скважности выходного импульса тока.

Адаптивные регуляторы времени накопления отличаются наличием стабилизирующей обратной связи, которая позволяет поддерживать постоянный уровень тока в катушке зажигания независимо от воздействия многочисленных внешних факторов за счет коррекции скважности выходного токового сигнала.

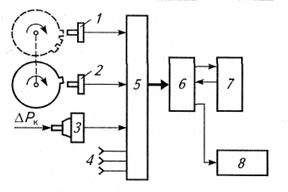

Контроллеры. Контроллер представляет собой электронное устройство, предназначенное для управления углом опережения зажигания, который является функцией ряда параметров двигателя. Он также обеспечивает управление электроклапаном экономайзера принудительного холостого хода (ЭПХХ) и в ряде случаев принимает на себя функцию регулирования накопления энергии катушке зажигания. В состав электронной системы зажигания контроллер может входить как автономный конструктивно законченный узел либо как интегрированный с транзисторным коммутатором электронный блок.

Из систем зажигания с регулируемым углом опережения зажигания выделяются два основных типа: системы с аппаратурным и программным принципами построения.

Алгоритм работы регуляторов угла опережения с аппаратурной реализацией («жесткой» логикой) определяется логическими связями между ее элементами. При видоизменении характеристик угла опережения зажигания необходимо изменить эти связи, что вызывает определенные неудобства как на этапе проектирования таких устройств, так и при промышленном производстве, когда возможны модификации двигателей, требующие различных характеристик. Отсутствие гибкости, т. е. приспосабливаемости таких устройств к различным характеристикам, является их основным принципиальным недостатком. Кроме того, такие регуляторы реально позволяют воспроизводить лишь относительно простые характеристики и не обеспечивают реализацию значительно более сложных оптимальных характеристик, имеющих целый ряд изломов, с положительными и отрицательными участками.

Определенной гибкостью обладают системы управления углом опережения зажигания с памятью. В таких системах, как правило, программа работы определяется логическими связями между функциональными устройствами, а данные, определяющие индивидуальные особенности их характеристик, воспроизводимых системой, хранятся в ее памяти в виде комбинаций кодов чисел. Основным достоинством этого стандартного функционально законченного устройства является возможность длительного хранения большого массива информации (в том числе закодированной информации об угле опережения зажигания) и ее изменения на всех этапах разработки системы без существенных дополнительных затрат. Применение памяти дает возможность использовать цифровую систему зажигания на различных двигателях.

Структурная схема одного из вариантов системы с памятью приведена на рис. 2.11. Зубчатый диск, закрепленный на коленчатом валу двигателя, имеет равномерно расположенные по всей окружности зубья. При вращении диска электромагнитный датчик 1 частоты вращения вырабатывает серию импульсов, число которых определяет угловое положение коленчатого вала относительно ВМТ. Кроме того, на диске устанавливается дополнительный зуб, при совпадении оси которого с электромагнитным датчиком 2 начала отсчета на выходе последнего формируется импульсный сигнал о достижении поршнем первого цилиндра ВМТ.

Частота вращения коленчатого вала двигателя может определиться путем подсчета числа импульсов, поступающих с датчика 1 за эталонный промежуток времени, или путем подсчета числа импульсов от кварцевого генератора за период импульсов датчиков 1 и 2.

|

Рис. 2.11.Структурная схема цифровой системы зажигания с памятью

Нагрузка двигателя ∆РК определяется при помощи датчика абсолютного давления (разрежения) 3, устанавливаемого во впускном коллекторе. Аналоговый сигнал с датчика преобразуется в цифровую форму с помощью аналого-цифрового преобразователя. Система имеет несколько дополнительных информационных входов 4 дня других датчиков, например датчика температуры охлаждающей жидкости, детонации, положения дроссельной заслонки и др. Сигналы с датчиков формируются с помощью специальных схем 5 (интерфейсов) перед подачей их в узел обработки данных 6. Одним из основных устройств узла обработки является постоянное запоминающее устройство 7 (ПЗУ).

На основании сигналов о частоте вращения коленчатого вала и нагрузке двигателя узел обработки данных формирует адрес, по которому осуществляется обращение к ПЗУ и выборка (считывание) значения угла опережения зажигания, соответствующего данному режиму работы двигателя. Это значение в дальнейшем может корректироваться в зависимости от показаний других датчиков. При достижении коленчатым валом двигателя положения, соответствующего расчетному значению, угла опережения зажигания, узел наработки данных формирует сигнал управления коммутатором 8.

Из рассмотренного принципа работы системы следует ряд важных выводов:

· погрешности привода распределителя в данной системе сведены к нулю благодаря работе непосредственно от зубчатого диска, жестко укрепленного на коленчатом валу двигателя;

· частота вращения коленчатого вала двигателя определяется

путем подсчета числа импульсов, формируемых датчиком оборотов

за заданный период времени, который в принципе может задаваться с любой реальной точностью;

· характеристики системы могут изменяться путем изменения

содержимого ПЗУ;

· система может воспроизводить характеристики угла опережения зажигания практически с любой точностью, определяемой лишь

числом зубьев диска;

· так как все перечисленные операции проводятся цифровыми

узлами, характеристики системы практически не подвержены временным и температурным изменениям.

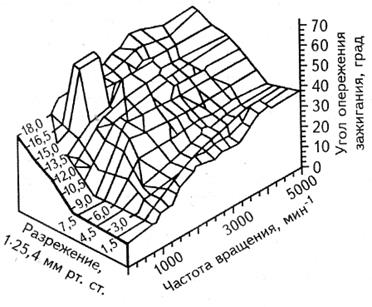

Благодаря гибкости системы такого типа наиболее полно удовлетворяют современным требованиям. На рис. 2.12 приведена трехмерная калибровочная диаграмма, представляющая взаимосвязь трех параметров двигателя: частоты вращения коленчатого вала, нагрузки, угла опережения зажигания.

|

Рис. 2.12.Калибровочная диаграмма цифровой системы зажигания

Из приведенного примера следует, что характеристика оптимальных углов опережения зажигания цифровой системы с гибкой памятью значительно сложнее характеристик, которые могут быть реализованы системами с механическими автоматами. Одним из основных недостатков этих систем, обусловленных сложностью, является необходимость их реализации в виде больших интегральных схем (БИС). Выполнение этого условия обязательно, если принять во внимание жесткие требования к надежности работы системы и массовости выпуска. Недостатком является также необходимость изменять аппаратную часть при изменении характеристик угла опережения зажигания или алгоритма работы системы зажигания.

Этих недостатков лишены системы с программируемой логикой, в которых при изменении алгоритма работы системы необходимо лишь заменить управляющую программу и ввести данные в ПЗУ. Такие системы обычно реализуются на базе микропроцессоров.

Системы, построенные на базе микропроцессоров, по основным принципам работы практически не отличаются от ЭВМ, широко используемых во многих областях науки и техники. Основное отличие заключается лишь в том, что последние достижения в области микроэлектроники позволили выполнять ЭВМ в виде одной или нескольких БИС, поэтому они получили название микроЭВМ.

Одним из объектов, на которых применяются микроЭВМ, является автомобиль. Это объясняется тем, что системы автомобиля имеют достаточно сложные функции регулирования, для реализации которых требуется выполнение большого объема вычислений. И микроЭВМ с их способностью быстро анализировать большой объем информации являются эффективным решением данной проблемы. При этом важно то, что одна микроЭВМ может управлять несколькими системами автомобиля. Эта возможность микроЭВМ чрезвычайна важна, так как ряд задач, в том числе и задача повышения эффективности работы двигателя, носит комплексный характер, затрагивающий не только систему зажигания, но и систему топливоподачи.

Электронные распределители высокого напряжения. Средства электроники позволили осуществить распределение высоковольтных импульсов по цилиндрам двигателя путем коммутации низковольтных цепей катушки (или катушек) зажигания. Такой способ распределения высоковольтных импульсов называется низковольтным или электронным, поскольку коммутация осуществляется при помощи электроники. Применение электронного распределения позволяет существенно снизить уровень радиопомех при работе системы зажигания.

|

|

|

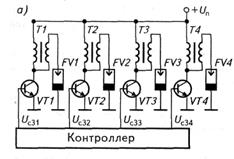

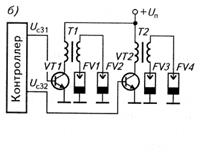

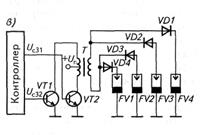

Рис. 2. 13.Принципиальные схемы электронных распределителей: а – с индивидуальными катушками; б – с двумя двухвыводными катушками; в – с четырехвыводной катушкой

На рис. 2.13 представлены варианты схем электронного распределения для четырехтактных четырехцилиндровых автомобильных двигателей.

В системе зажигания с применением одновыводных катушек зажигания традиционною исполнения (рис. 2.13,а) каждый цилиндр двигателя снабжен собственной катушкой зажигания Т1-Т4, имеющей индивидуальный коммутационный ключ VТ1-\/Т4. Управление работой ключей осуществляется сигналами Uс31-Uс34, вырабатываемыми контроллером.

Во втором варианте (рис. 2.13,6) два цилиндра, момент зажигания которых смещен на 360° по коленчатому валу, снабжены двухвыводной катушкой зажигания, искровые промежутки (FV) свечей соединены последовательно и искрообразование происходит одновременно в двух цилиндрах. При этом одна искра реализуется в такте расширения (холостая искра), а другая - в такте сжатия (рабочая). Для четырехцилиндрового двигателя требуется наличие двух катушек зажигания, управляемых по первичной цепи собственным коммутатором.

Возможна замена двух катушек зажигания на одну четырехвыводную с двумя включенными встречно первичными обмотками, которые намагничивают сердечник в двух направлениях. Распределение высоковольтных импульсов по цилиндрам двигателя осуществляется с помощью выпрямителя на высоковольтных диодах УD1-УD4, подключенного к обоим концам вторичной обмотки (рис. 2.13,в). Здесь также две свечи зажигания работают одновременно, т. е. одна искра является холостой. Управление работой катушки зажигания по первичной стороне осуществляется аналогично варианту на рис. 2.13,6.

Описанные варианты систем зажигания с низковольтным распределением имеют свои преимущества и недостатки. Например, первый вариант использует традиционные катушки, но он громоздок. Во втором варианте используется уже две катушки зажигания. Третий вариант с одной катушкой требует усложнения ее конструкции из-за необходимости встраивания высоковольтных диодов с обратным напряжением, равным максимально возможному напряжению катушки зажигания (приблизительно 30...40 кВ).

Дата добавления: 2015-08-14; просмотров: 3041;