Методы измерений диагностических параметров

Для определения работоспособности изделия, поиска дефектов и прогнозирования состояния машин необходимо измерять диагностические параметры.

Измеряемые диагностические параметры выбирают из множества принципиально возможных параметров некоторого ограниченного количества для исследования информативности признаков, сформированных на этих параметрах. На основании информативности признаков определяют окончательный состав измеряемых физических параметров, которые используются в дальнейшем для диагноза неисправных состояний. Номенклатура диагностических параметров наиболее массовых изделий регламентируется ГОСТами.

Дефекты разделяют на допустимые и недопустимые в зависимости от их потенциальной опасности. К недопустимым дефектам относят те, которые подлежат обязательному обнаружению и незамедлительному устранению или исправлению.

Многообразие дефектов можно проиллюстрировать примером возможных нарушений сплошности металла, которые являются следствием несовершенства его структуры и возникают на разных стадиях технологического процесса. К дефектам тонкой структуры относятся дислокации - особые зоны искажений атомной решетки. Субмикроскопические трещины (размером в несколько микрон) образуются в процессе обработки детали и резко снижают ее прочность. Наиболее грубыми дефектами металла являются макроскопические.

Дефекты металла различают по размерам и расположению, а также по природе и происхождению. Они могут образоваться в процессе плавки и литья (раковины, поры, зоны рыхлоты, включения, ликвационные зоны, горячие трещины, неслитины и т. д.), обработки давлением (внутренние и поверхностные трещины, расслоения, пресс-утяжи-ны, рванины, закаты, плены, флокены и т. д.), термической и химико-термической обработки (зоны грубозернистой структуры, перегрева, пережога, термические трещины, несоответствие толщины закаленного, цементованного, азотированного и других слоев, несоответствие толщины слоя гальванического покрытия и т. д.), обработки резанием (шлифовочные трещины, прижоги), сварки, пайки, склеивания (непровар, трещины, непропай, непроклей), хранения и эксплуатации (коррозия, усталостные трещины, ползучесть и т. д.).

С усложнением современного оборудования, повышением требований к его надежности увеличивается число контролируемых структурных параметров, а следовательно, необходимых измерительных средств.

Основу логической процедуры диагноза составляет совокупность физических величин, с помощью которых при измерении определяются структурные параметры диагностирования объектов.

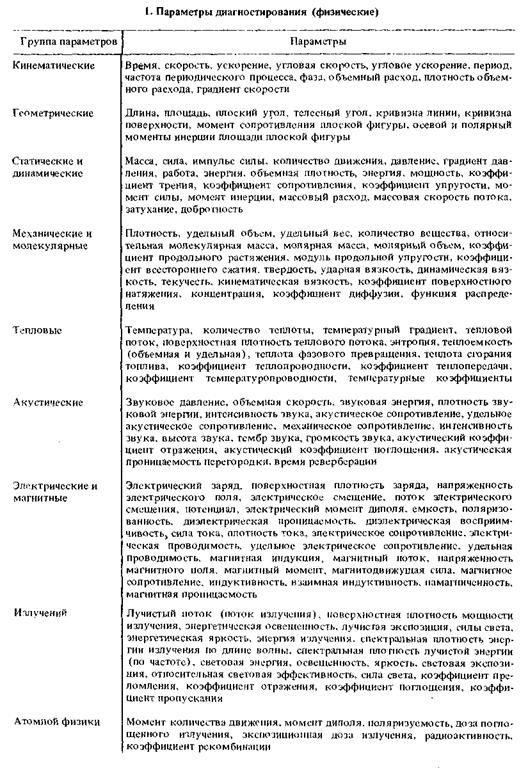

Физические параметры разделяют на следующие группы: кинематические, геометрические, статические, динамические, тепловые, акустические, электрические и магнитные, механические и молекулярные, излучений, атомной физики, универсальные физические постоянные (табл. 1).

|

Дата добавления: 2015-08-14; просмотров: 1106;