Расчет режимов резания

Элементы режима резания обычно устанавливают в порядке, установленном ниже.

Глубину резания t при черновой обработке назначают по возможности максимальную, равную всему припуску на обработку или большей его части; при чистовой (окончательной) обработке – в зависимости от требований точности, размеров и шероховатости обрабатываемой поверхности.

Подачу Sпри черновой обработке выбирают максимально возможной; при чистовой обработке – в зависимости от требуемой точности и шероховатости обрабатываемой поверхности. Принятую по нормативам величину подачи сопоставляют с имеющимися подачами по паспорту станка и принимают значение, ближайшее к нормальному.

Скорость резания Vрассчитывают по эмпирическим формулам, установленным для каждого вида обработки, которые имеют общий вид:

.

.

Значения коэффициента Суи показателей степени, содержащихся в формуле, так же как и период стойкости Т инструмента, применяемого для данного вида обработки, приведены в таблицах [13] для каждого вида обработки.

Вычисленная с использованием табличных данных скорость резания Vтб учитывает конкретные значения глубины резания t, подачи S, стойкости Ти действительна при определённых табличных значениях ряда других факторов. Поэтому для получения действительного значения скорости резания V с учётом конкретных значений упомянутых факторов вводится поправочный коэффициент КV.

Тогда действительная скорость резания

,

,

где KV– произведение ряда коэффициентов.

Важнейшими из них, общими для различных видов обработки, являются:

Kmv - коэффициент, учитывающий качество обрабатываемого материала (см. [13, табл. 1...4]);

Knv – коэффициент, отражающий состояние поверхности заготовки (см. [13, табл. 5]);

Kuv - коэффициент, учитывающий качество материала инструмента (см. [13, табл. 6]).

Стойкость Тзависит от числа одновременно работающих инструментов, отношения времени резания к времени рабочего хода, материала инструмента, вида оборудования.

Частоту вращения шпинделя станка (в мин-1), соответствующую найденной скорости резания, определяют по формуле  . По паспорту станка принимают ближайшее к расчетному значение частоты вращения шпинделя nп (мин-1).

. По паспорту станка принимают ближайшее к расчетному значение частоты вращения шпинделя nп (мин-1).

При выборе частоты вращения по паспорту станка следует иметь в виду, что если принять ближайшее большее значение, то увеличивается скорость резания и уменьшается основное время на обработку, но при этом снижается стойкость инструмента, а, следовательно, возрастает число переточек и смен инструмента, что увеличивает время на техническое обслуживание. Наоборот, при уменьшении частоты вращения снижается скорость резания, увеличивается основное время на обработку, но зато уменьшается число переточек и смен инструмента. С достаточной степенью точности может быть дана следующая рекомендация: при обработке деталей небольших размеров одним или двумя простыми резцами, смена которых и подналадка станка занимает небольшое время, целесообразно принимать большие значения частоты вращения, и наоборот, при большом числе инструментов и при сложной, трудоемкой их смене следует брать меньшие значения частоты вращения. Фактическая скорость резания (в м/мнн) по принятой частоте вращения шпинделя

.

.

Силы резания определяют и производят проверку рассчитанного ранее режима резания по прочности механизма подач, обеспечению заданной точности и мощности привода станка.

Под силой резания обычно подразумевают её главную составляющую Pz, определяющую расходуемую на резание мощность Nе и крутящий момент на шпинделе станка. Силовые зависимости (тангенциальную Рz., подачи, Рх и радиальную Ру силы резания) рассчитывают по эмпирическим формулам:

.

.

Здесь значения коэффициентов и показатели степени для различных видов обработки приведены в соответствующих таблицах [13].

Осевую силу резания (силу подачи) Рz определяют по нормативам или по формуле и сопоставляют с силой Рxc, допускаемой прочностью механизма подач станка, при этом должно быть выполнено условие Px ≤ Рxc

Радиальная составляющая силы резания Pv вызывает прогиб обрабатываемой детали, а, следовательно, и искажение геометрической формы детали. Например, при обработке вала, установленного в центры станка, под действием силы Pv возникает деформация вала, очевидно, имеющая наибольшее значение в его середине, при этом вал после обработки будет иметь бочкообразную форму.

Величину деформации вала можно приближённо вычислить без учёта ряда факторов, вызывающих дополнительную деформацию (затупление инструмента, неравномерное распределение припуска), рассматривая вал как балку, лежащую на двух опорах и нагруженную силой Pv. Стрелу прогиба (в м) определяют по формуле

,

,

где l – длина вала, м; Е – модуль упругости, Н/м2; I – момент инерции, м4 (для валов  ).

).

Допускаемая погрешность геометрической формы вала не должна превышать величины допуска δ на диаметр вала, следовательно, 2f ≤ δ. Если это условие не выполнено, то необходимо уменьшать величину подачи.

Пользуясь нормативами, можно без расчета радиальной составляющей силы резания определить величину подачи, допускаемую по прогибу обрабатываемой детали с обеспечением требуемой точности.

Мощность (в кВт), затрачиваемую на резание, находят по нормативам или по формуле

,

,

где Рz – тангенциальная составляющая, Н; Vф – фактическая скорость, м/с.

Коэффициент использования мощности привода станка определяется по формуле

,

,

где Np – мощность, затрачиваемая на резание, кВт; Nд – мощность электродвигателя станка, кВт; η – КПД станка.

Данный коэффициент дает возможность установить правильность выбора станка для выполнения данной операции. При коэффициенте KN=0,8…1 мощность привода использована достаточно полно; при KN=0,6…0,8 – использование станка по мощности вполне допустимо; KN < 0,6 показывает, что станок выбран неправильно, так как неполная загрузка электродвигателя вызывает увеличение потерь электроэнергии.

Кроме того, станки с большей, чем необходимо, мощностью привода, как правило, имеют большие размеры, соответственно увеличивается их стоимость и занимаемая ими производственная площадь. Все это приводит к увеличению косвенных расходов и, соответственно, себестоимости выпускаемой продукции.

Повышение величины KN может быть достигнуто путем пересмотра режимов резания. При KN > 1 необходимо корректировать режимы резания или подобрать новую модель станка с большей мощностью привода. В отдельных случаях при кратковременной перегрузке допускается величина KN до 1,2.

При корректировании режимов в соответствии с законами резания наиболее рационально уменьшать в первую очередь скорость резания V, затем подачу S и, наконец, глубину резания t и, очевидно, увеличить число рабочих ходов.

При корректировании скорости резания следует помнить, что между V, n и Np имеется прямая зависимость. Это означает, что при уменьшении скорости резания на какую-либо величину в таком же отношении снижаются частота вращения n и мощность резания Np; данное положение может быть использовано для сокращения времени на корректирование. Например, по результатам расчетов режимов резания получены следующие результаты: при n=800 мин-1 V=2,0 м/с, Np=8 кВт и КN=1,2. Для получения величины КN близкой к единице надо уменьшить его на 20%, тогда КN=0,96. Соответственно, надо уменьшить и n на 20 %, таким образом, новая частота вращения будет равна 640 мин-1. С учетом принятого по паспорту станка ближайшего значения n=630 мин-1 определяют фактическую скорость резания, мощности резания и коэффициент использования станка по мощности.

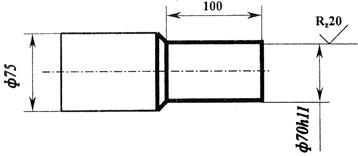

В качестве примера определения режимов резания рассмотрим обтачивание ступени вала с параметрами d=70h11 мм; l=100 мм; D=75 мм. Параметр шероховатости обрабатываемой поверхности Rz=20 мкм. Материал – сталь 50; σв=750 МПа (рис. 4).

Рис. 4. Эскиз обработки ступени вала

Операция: токарно-винторезная 010.

Содержание операции: 1) установить деталь в трехкулачковом патроне и снять; 2 обточить диаметр размером 70h11 мм на длину l=100 мм.

Станок токарно-винторезный 16К20. Резец проходной 16×25; φ=45º; γ=10º; r=1 мм; материал пластины – твердый сплав Т15К6.

Режимы резания:

1. Расчетные размеры обработки: D=75 мм; l=100 мм; h=5 мм.

2. Глубину резания принимают равной припуску на сторону: t = h : 2 = 5 : 2 = 2,5 мм.

3. Расчетная длина обработки L = l + l1 + l2. При φ=45º величина резания l  =2,5 мм. Принимают l

=2,5 мм. Принимают l  =3 мм, перебег l

=3 мм, перебег l  =0 (см. табл. 5,6). Путь на врезание и перебег l1 = l

=0 (см. табл. 5,6). Путь на врезание и перебег l1 = l  + l

+ l  =3+0=3 мм; l2 =0. Следовательно, L=100+3=103 мм.

=3+0=3 мм; l2 =0. Следовательно, L=100+3=103 мм.

4. Число рабочих ходов i = h : 2t =5 : (2 · 2,5) = 1.

5. Подача для обработки конструкционной стали с требуемым параметром шероховатости Rz=20 мкм при V=50 м/мин и r=1 мм, s=0,3…0,35 мм/об [11,13,14].

6. По паспорту станка принимают s=0,3 мм/об. Так как данный переход предназначении для чистового точения, то проверку прочности державки резца не производят.

Таблица 5

Дата добавления: 2015-07-10; просмотров: 3152;