Винтовые компрессоры

Различают два типа винтовых компрессоров: 1) компрессоры сухого сжатия, которые сжимают и нагнетают пар, не загрязненный маслом, т. е. в полость сжатия таких компрессоров масло не поступает; 2) маслозаполненные компрессоры, в полость сжатия которых подается большое количество масла. В холодильной технике применяются в основном маслозаполненные винтовые компрессоры.

По сравнению с сухими они имеют преимущества: масло охлаждает сжимаемый пар и уплотняет зазоры между элементами компрессора, что уменьшает внутренние перетечки пара и повышает объемную подачу компрессора, а также снижает температуру пара при нагнетании, это позволяет упростить конструкцию компрессора, снизить частоту вращения, уменьшить шум, расширить область одноступенчатого сжатия, приблизить процесс сжатия к наиболее выгодному изотермическому, повысив надежность и долговечность компрессоров, осуществить полную их автоматизацию.

К недостаткам винтовых маслозаполненных компрессоров относится наличие развитой системы смазки, что приводит к увеличению массы и габаритов компрессорных агрегатов, повышению их стоимости.

Винтовые компрессоры имеют преимущества и перед поршневыми: отсутствуют всасывающие и нагнетательные клапаны, возвратно-поступательно движущиеся части, нет трения между ротором и корпусом, что повышает их надежность и долговечность и увеличивает межремонтные сроки, однако энергетическая эффективность их несколько ниже, чем поршневых. С учетом вышеперечисленных преимуществ и недостатков винтовые маслозаполненные компрессоры целесообразно применять в диапазоне холодопроизводительности от 400 до 1750 кВт.

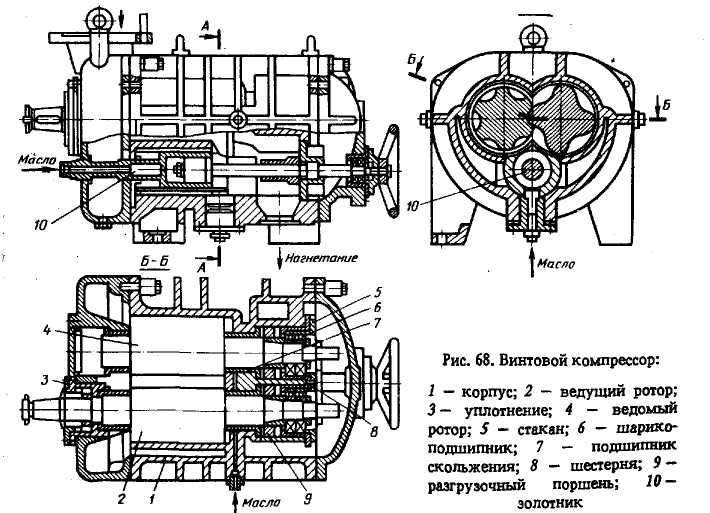

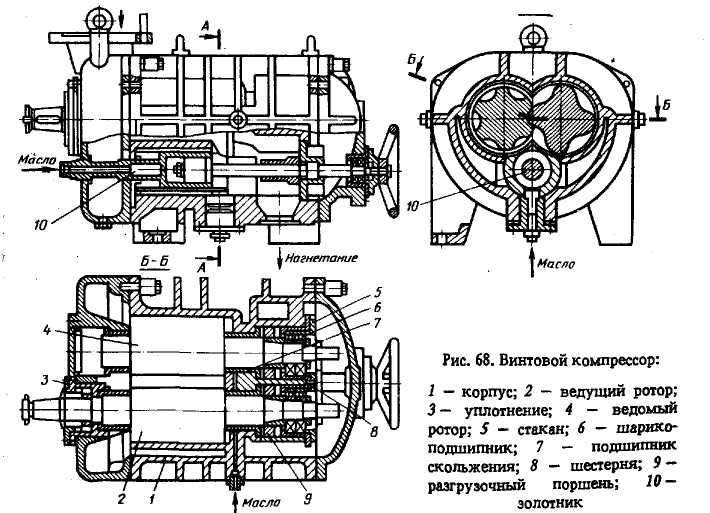

Винтовой компрессор показан на рис. 4.3. Компрессор состоит из корпуса 1, ведущего 2 и ведомого 4 роторов, регулятора производительности и уплотнений.

Корпус I компрессора чугунный, литой, с одним вертикальным разъемом. В нем имеется рабочая полость с диагональным расположением окон всасывания и нагнетания. Окно нагнетания выполнено в сменной торцевой приставке разных размеров, что позволяет унифицировать корпус в компрессорах с различными геометрическими степенями сжатия (λ = 2,6; 4,0; 5,0). В цилиндрических расточках корпуса находятся роторы (винты) ведущий 2 и ведомый 4, изготовленные из легированной конструкционной стали, с зубчато-винтовыми лопастями. Ведущий ротор, соединенный с электродвигателем муфтой, имеет четыре выпуклых зуба, ведомый ротор, приводимый в движение давлением пара, сжимаемого в рабочих полостях, имеет шесть впадин. При вращении роторов профили зубьев взаимно обкатываются, не соприкасаясь друг с другом, что достигается точным выполнением профилей зубьев и синхронизирующей парой шестерен 8, которая удерживает валы ротора на определенном расстоянии друг от друга вследствие одинаковой угловой скорости их вращения и обеспечивает минимальные зазоры между профилями роторов (менее 1 мм), а также их крышками и расточкой корпуса - со стороны всасывания 0,5 мм, со стороны нагнетания 0,1 мм. Зазоры между ротором и цилиндрической поверхностью корпуса 0,25 мм. Опорами роторов служат подшипники скольжения 7 в виде бронзовых втулок (ГОСТ 5017) с заливкой баббитом (ГОСТ 1320), воспринимающие радиальные нагрузки.

При работе компрессора на роторах возникают большие не только радиальные, но и осевые нагрузки из-за значительной разности давлений нагнетания и всасывания (17... 18)105 Па.

Осевые нагрузки, действующие на роторы, воспринимаются сдвоенными радиально-упорными шарикоподшипниками 6, установленными в стакане 5, с диаметральным зазором и не воспринимающими радиальных сил. Кроме подшипников 6 осевые нагрузки воспринимаются разгрузочным поршнем 9, который перемещается под давлением масла, подаваемого в полость перед поршнем. Вал ведущего ротора со стороны всасывания имеет уплотнение 3 торцевого типа с графитовыми кольцами трения.

Рисунок 4.3 – Винтовой компрессор

1- корпус, 2 – ведущий ротор, 3- уплотнение, 4 – ведомый ротор, 5 – стакан, 6 – шарикоподшипник, 7 - подшипник скольжения, 8 - шестерня, 9 –разгрузочный поршень, 10 - золотник

Принцип действия винтового компрессора следующий. При вращении роторов постепенно, начиная от торца всасывания, освобождаются впадины между зубьями. Эти впадины благодаря создаваемому в них разрежению заполняются паром, поступающим через окно всасывания из камеры всасывания. К моменту, когда одна из впадин ротора полностью освободится от заполнявшего ее зуба и объем впадины будет максимальным, она пройдет окно всасывания, и на этом процесс всасывания закончится. Объем пара окажется заключенным между поверхностями роторов и корпуса. По мере вращения роторов зуб ведомого ротора начинает заполнять впадину ведущего ротора, уменьшая ее объем и тем самым сжимая пар. Затем впадина ведущего ротора соединится с соответствующей впадиной ведомого, образуя общую парную полость. Несколько позже последующий зуб ведущего ротора начинает заполнять рассматриваемую впадину ведомого, сжатие пара в парной полости ускоряется и происходит до того момента, когда полость подойдет к кромке окна нагнетания, и в момент, когда парная полость соединится с камерой нагнетания, начинается процесс нагнетания. Процессы всасывания, сжатия и нагнетания пара последовательно чередуются для каждой отдельно взятой парной полости, но благодаря непрерывному следованию полостей одна за другой с большой скоростью обеспечивается непрерывная подача пара компрессором.

Смазочное масло от насоса подается во всасывающую камеру и проходит вместе с паром через компрессор. Количество масла и его температура влияют на температуру нагнетания пара, которая даже при больших отношениях давлений не достигает высоких значений, и поэтому винтовые маслозаполненные компрессоры могут использоваться для получения низких температур в одноступенчатом цикле.

Дата добавления: 2015-07-10; просмотров: 3187;