Центробежные компрессоры. По принципу работы динамические компрессоры разделяют на центробежные и осевые

По принципу работы динамические компрессоры разделяют на центробежные и осевые. Осевые компрессоры применяются в тех случаях, когда необходима очень большая объемная подача. Центробежные компрессоры применяют в интервале температур от 5 до -100 °С и холодопроизводительности от 116 300 до нескольких миллионов ватт.

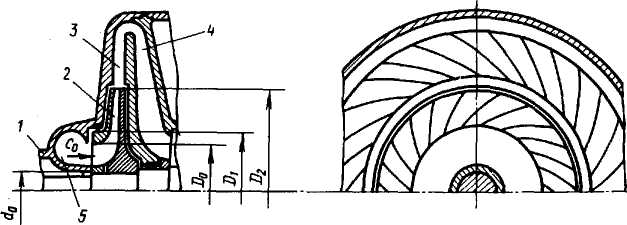

Основными элементами центробежного компрессора (рис. 4.4) являются корпус 1, рабочее колесо с лопатками 2, насаженное на вал, диффузор 3 и обратный направляющий аппарат 4. Комплекс элементов 2-4 называется ступенью. В зависимости от требуемых температурных режимов центробежные компрессоры могут иметь одну или несколько ступеней. Наиболее распространены холодильные центробежные компрессоры с двумя или тремя ступенями. Принцип работы центробежного компрессора следующий. Парообразный хладагент из всасывающей камеры 5, сообщающейся с всасывающим трубопроводом, поступает в пространство, образованное лопатками рабочего колеса, вращающегося с большой скоростью. Благодаря действию центробежных сил пар отбрасывается к периферии рабочего колеса, при этом повышается давление газа и увеличивается его скорость, а следовательно, и кинетическая энергия. С периферии рабочего колеса пар выбрасывается в диффузор, где его скорость движения уменьшается вследствие увеличения проходного сечения, и кинетическая энергия преобразуется в потенциальную, в связи с чем давление газа увеличивается. После выхода пара из диффузора в многоступенчатых компрессорах поток пара поворачивается к центру и через обратный направляющий аппарат подводится к следующему колесу. Для уменьшения протекания пара внутри машины между вращающимися и неподвижными элементами устанавливают лабиринтные уплотнения.

Холодильные центробежные компрессоры имеют следующие преимущества перед поршневыми:

1. Меньшая масса и габаритные размеры; при одинаковой холодопроизводительности масса центробежного компрессора в 5-8 раз меньше массы поршневого компрессора.

2. Простота устройства, надежность в работе и долговечность; центробежный компрессор не имеет клапанов, коленчатого вала, шатуна, шатунных болтов, часто ломающихся или приводящих к аварии поршневой компрессор.

3. Высокая уравновешенность машины и, как следствие, облегченные фундаменты, которые служат лишь опорами.

4. Равномерность потока холодильного агента, выходящего из машины, и отсутствие в нем смазочного масла, что повышает коэффициент теплопередачи в теплообменных аппаратах.

5. Возможность осуществления многоступенчатого сжатия и дросселирования с подводом пара к промежуточным колесам или секциям, вследствие чего можно легко получить разные t0 в отдельных испарителях.

Недостатками центробежных компрессоров являются большие энергетические и объемные потери при небольшой и средней холодопроизводительности и необходимость в повышающей передаче (мультипликаторе), если в качестве привода используют электродвигатель нормальной частоты (50 Гц). В связи с этим центробежные компрессоры выпускают только большой холодопроизводительности и применяют в основном в крупных предприятиях химической и нефтяной промышленности и больших установках кондиционирования воздуха.

Рисунок 4.4 - Ступень центробежного компрессора:

1 - корпус; 2 - рабочее колесо; 3 - диффузор; 4 - направляющий аппарат; 5 - всасывающая камера

Действительный рабочий процесс поршневого компрессора

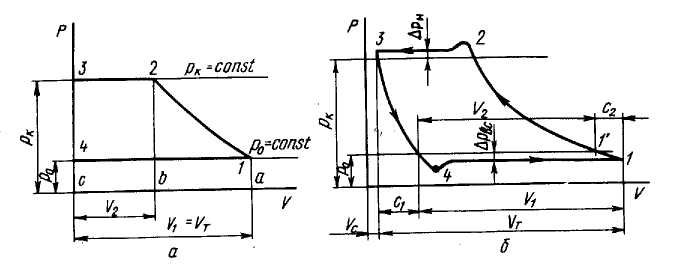

Теоретический рабочий процесс компрессора показан на рис. 4.5 в виде индикаторной диаграммы, которая представляет собой запись изменяющегося давления в цилиндре по ходу поршня в обе стороны. При движении поршня вправо пар всасывается в цилиндр компрессора по линии 4-1 при постоянном давлении р0; при обратном движении поршня пар сжимается в процессе 1-2 от начального давления р0 до конечного рк, а затем выталкивается по линии 2-3 при постоянном давлении рк. В теоретическом компрессоре отсутствует мертвое пространство, поэтому линия 3-4 совпадает с осью ординат, т. е. в мертвой точке давление изменяется мгновенно от рк до р0. Кроме того, в нем принимается равным нулю гидравлическое сопротивление всасывающих и нагнетательных клапанов, т. е. линии 4-1 и 2-3 совпадают с линиями р0; рк = const.

В идеальном компрессоре нет мертвого пространства, трения в движущихся частях; отсутствуют клапаны и, следовательно, потери давления в них; температура всасываемого пара равна температуре стенок цилиндра, а следовательно, нет вредного теплообмена. Давление всасывания постоянно и равно давлению кипения, а постоянное давление нагнетания равно давлению конденсации. Отсутствуют перетечки пара через неплотности.

Действительный рабочий процесс компрессора отличается от теоретического тем, что расширяется пар, оставшийся в мертвом пространстве; существуют гидравлические сопротивления всасывающих и нагнетательных клапанов, теплообмен пара в процессе всасывания, неплотности, а также трение в трущихся частях компрессора. Все эти факторы уменьшают холодопроизводительность компрессора и увеличивают затраты работы, а мертвое пространство и сопротивление клапанов изменяют его индикаторную диаграмму (рис. 4.5, б). При наличии мертвого пространства процесс нагнетания сжатых паров заканчивается в точке 3, не лежащей на оси р.

В мертвом пространстве остаются сжатые пары, которые при обратном ходе поршня расширяются в процессе 3-4 до давления, несколько меньшего, чем давление в испарителе р0. Минимальное давление пара в точке 4 характеризует момент открытия всасывающего клапана, затем давление повышается, и происходит процесс всасывания пара 4-1. Когда всасывающий клапан закроется, начинается процесс сжатия пара 1-2 до давления, несколько большего, чем давление в конденсаторе. Максимальное давление в точке 2 характеризует момент открытия нагнетательного клапана и начало процесса нагнетания 2—3.

Рисунок 4.5 - Индикаторные диаграммы компрессора:

а — теоретический рабочий процесс; б — действительный рабочий процесс

Объемные потери действительного компрессора

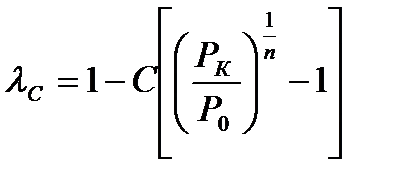

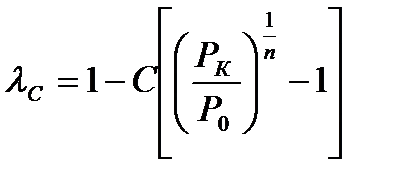

Мертвое пространство.При наличии мертвого пространства объем пара, засасываемого компрессором в единицу времени, уменьшается на количество пара, расширившегося из мертвого пространства (отрезок с1 на рис. 4.5, б). Поэтому мертвое пространство называется также вредным. Объемные потери, вызванные обратным расширением пара, учитывают объемным коэффициентом:

λс=V1/Vт (4.1)

V1-объем пара, засасываемого компрессором при наличии мертвого пространства, м3/с; Vт — теоретическая объемная подача компрессора или объем, описываемый поршнем, м3/с

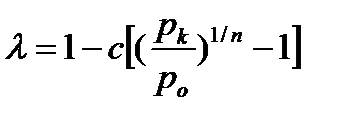

Объемный коэффициент

λс=V1/Vт (4.2)

λс=V1/Vт (4.2)

Значение n для аммиачных компрессоров принимают равным 1.1, фреоновых - 1.

Объемный коэффициент λс зависит от относительного мертвого пространства с, отношения давления рк/ра и показателя политропного расширения n. Поэтому нужно стремиться к уменьшению мертвого пространства и к снижению рк/рп.

Сопротивление при всасывании и нагнетании.Снижение давления всасывания и повышение давления нагнетания происходит вследствие того, что нужно преодолевать усилие пружин клапанов или силу инерции пластин всасывающего клапана. Уменьшение давления всасывания приводит к уменьшению плотности всасываемого пара и соответственно его массы (отрезок c2 до точки 1' - сжатие пара в цилиндре до давления кипения ро, который увеличивается с уменьшением давления всасывания и зависит от конструкции клапанов и каналов в цилиндре, см.рис. 4.5, б).

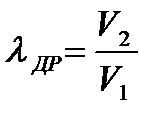

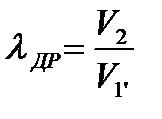

Объемные потери, вызванные сопротивлением в клапанах, учитываются коэффициентом дросселирования λдр, представляющим собой отношение:

λдр=V2/V1 (4.3)

V2 — объем пара, засасываемого компрессором при наличии мертвого пространства и сопротивления в клапанах, м3/с.

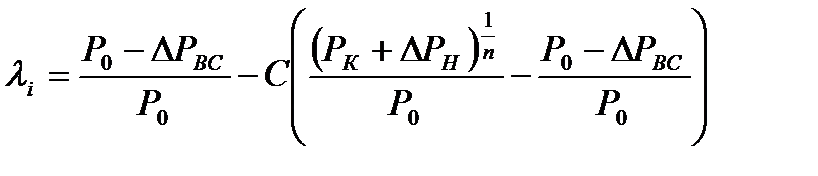

Объемные потери с1 и с2 учитываются индикаторным коэффициентом подачи λi равным произведению двух коэффициентов:

λi=λc*λдр= V2 /Vт (4.4)

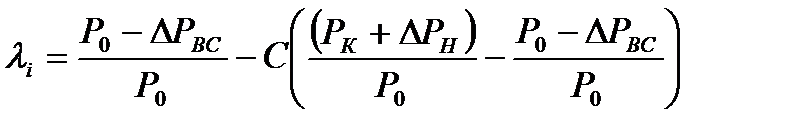

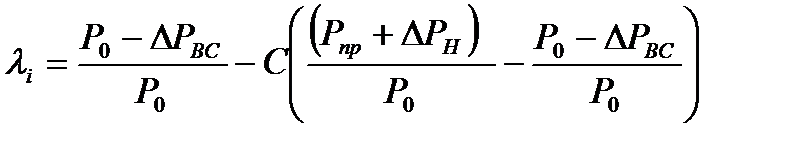

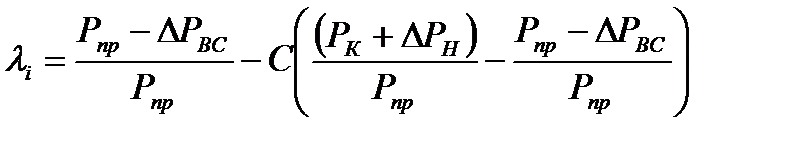

С учетом депрессии при всасывании Δрвс и нагнетании Δрн индикаторный коэффициент подачи определяют по приближенной формуле:

(4.5)

(4.5)

P0 и РК определяются по точкам.

ΔРВС и ΔРН – потери давления (ΔРВС ≈ 5 кПа; ΔРН ≈ 10 кПа)

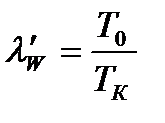

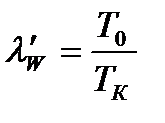

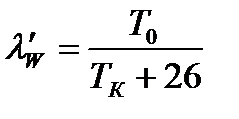

Теплообмен пара в процессе всасывания. Вдействительном процессе компрессора стенки цилиндра в процессе всасывания имеют более высокую температуру, чем всасываемый пар. Поэтому пар во время всасывания подогревается и его удельный объем увеличивается, а следовательно, уменьшается масса пара, поступающего в единицу времени в цилиндр компрессора. Потери, вызванные теплообменом, учитывают коэффициентом подогрева λw, равным отношению удельного объема пара до процесса всасывания к удельному объему пара в цилиндре после всасывания. Коэффициент подогрева нельзя определить по индикаторной диаграмме, так как он учитывает потери объема в результате изменения плотности пара. Коэффициент подогрева λw зависит от отношения давлений pк/po-чем оно больше, тем выше температура пара в конце сжатия, а следовательно, и более интенсивно происходит теплообмен.

В прямоточных компрессорах λw больше, чем в непрямоточных, так как в последних всасывание и нагнетание происходит через общую плиту сверху и теплообмен больше.

Неплотности в цилиндре компрессора.При работе компрессора неизбежны утечки пара через неплотности в поршневых кольцах, сальниках и клапанах, которые учитываются коэффициентом плотности λпл. Этот коэффициент дает некоторый запас объемной подачи компрессора. При проектировании принимают λ.пл = 0,96...0;98.

λw· λпл= λw’ (4.6)

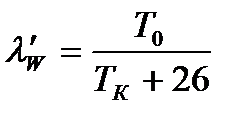

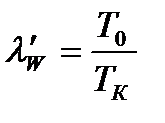

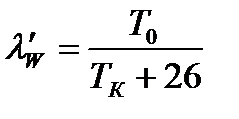

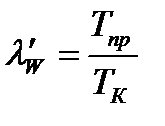

Для крупных горизонтальных и непрямоточных бескрейцкопфных компрессоров:

(4.7)

(4.7)

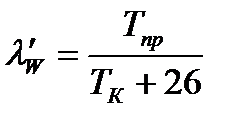

Для прямоточных бескрейцкопфных компрессоров:

(4.8)

(4.8)

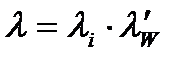

Коэффициент подачи компрессора.

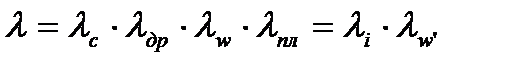

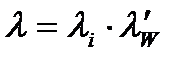

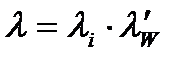

Все объемные потери действительного компрессора учитываются коэффициентом подачи λ, т. е. отношением действительной объемной подачи компрессора Vд к теоретической объемной подаче Vт :

λ= Vд/ Vт =Gд/Gт(4.9)

Объемной подачей компрессора называется объем пара, всасываемого компрессором в единицу времени (м3/с).

Массовой подачей компрессора называется масса пара с удельным объемом v1 (м3/кг), соответствующая заполнению Vд (кг/с).]

Коэффициент подачи λ определяется как произведение четырех коэффициентов:

(4.10)

(4.10)

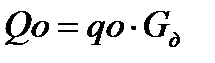

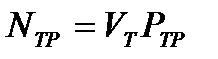

Количество теплоты, которое холодильная машина отнимает от охлаждаемой среды в единицу времени, называется холодопроизводительности:

(4.11)

(4.11)

Так как холодопроизводительность компрессора зависит от условий его работы, то для сравнения компрессоров необходимо их холодопроизводительность определять при одинаковых условиях, которые зависят от четырех сравнительных температур: кипения, конденсации, перед регулирующим вентилем и всасывания.При этих температурах определяют спецификационную холодопроизводительность компрессоров. Для одноступенчатых компрессоров применяют спецификационные температуры: to=-15 oC, tк=+30 оС, tп=+25 оС, tвс=-10 оС, называемые «стандартными».

Холодопроизводительность, определяемая при стандартных условиях, называется номинальной.

Энергетические потери и мощность компрессора

В теоретическом процессе сжатие пара в компрессоре совершается адиабатически и затрата мощности на сжатие mд (кг/с) пара (кВт):

Nт=Gд(i2-i’1)(4.12)

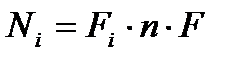

Мощность, затраченную на сжатие пара в действительном процессе, определяют по индикаторной диаграмме, называют индикаторной и обозначают Ni. Площадь индикаторной диаграммы Fi (рис. 4.5, б) выражает мощность да один оборот вала компрессора. Зная Fi, выраженную с учетом масштабов по осям координат в Дж/м2, площадь поршня F (м2) и частоту вращения вала n (с-1), можно найти индикаторную мощность:

(4.13)

(4.13)

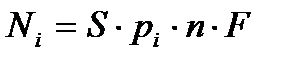

Площадь индикаторной диаграммы можно определить как произведение хода поршня S на среднее индикаторное давление рi: Fi=S*pi, тогда

(4.14)

(4.14)

В действительном процессе сжатия энергетические затраты увеличиваются в результате теплообмена пара со стенками цилиндра и сопротивления при всасывании и нагнетании.

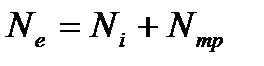

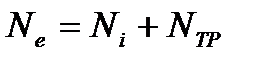

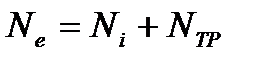

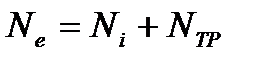

Эффективная мощность Ne, затраченная на валу компрессора, больше индикаторной на величину потерь на трение Nтр:

(4.15)

(4.15)

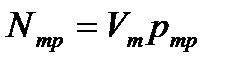

Мощность, расходуемая на трение Nтр, зависит от размеров и режима работы компрессора:

(4.15)

(4.15)

где ртр – удельное давление трения; для бескрейцкопфных прямоточных аммиачных компрессоров ртр=49÷69 кПа; для фреоновых прямоточных ртр=39÷69 кПа, непрямоточных - 19÷34 кПа.

Соотношение между теоретической мощностью и индикаторной или эффективной устанавливается с помощью энергетических коэффициентов полезного действия.

Индикаторным коэффициентом полезного действия  , называется отношение теоретической мощности к индикаторной:

, называется отношение теоретической мощности к индикаторной:

(4.16)

(4.16)

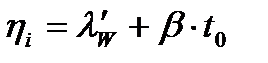

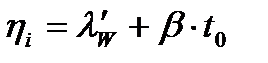

Он связан с коэффициентом невидимых потерь  , так как затраты работы на сжатие 1 кг пара возрастают с повышением температуры начала сжатия, и должен быть меньше коэффициента подогрева, так как в действительном компрессоре затрачиваемая работа возрастает от сопротивления в клапанах и утечек. Обычно

, так как затраты работы на сжатие 1 кг пара возрастают с повышением температуры начала сжатия, и должен быть меньше коэффициента подогрева, так как в действительном компрессоре затрачиваемая работа возрастает от сопротивления в клапанах и утечек. Обычно  , бывает несколько больше коэффициента подачи; его можно определить по формуле И. И. Левина

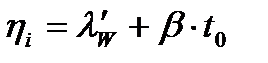

, бывает несколько больше коэффициента подачи; его можно определить по формуле И. И. Левина

(4.17)

(4.17)

где to — температура кипения с соответствующим знаком; b — эмпирический коэффициент, для аммиачных крейцкопфных машин b = 0,002, для бескрейцкопфных 0,001; для хладоновых 0,0025.

Механическим коэффициентом полезного действия  называется отношение индикаторной мощности к эффективной:

называется отношение индикаторной мощности к эффективной:

(4.18)

(4.18)

Он зависит от конструктивных особенностей, режима работы, качества монтажа и состояния компрессора.

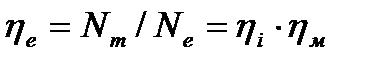

Эффективным коэффициентом полезного действия называется отношение теоретической мощности к эффективной:

(4.19)

(4.19)

Расчет одноступенчатого компрессора

Схема представлена на рисунке 2.2.

Расчет компрессора производится по следующим показателям:

- по объему, описываемому поршнем;

- по холодопроизводительности.

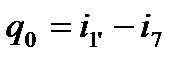

1) Удельная массовая холодопроизводительность:

(4.20)

(4.20)

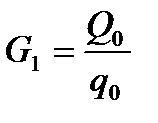

2) Действительная масса всасываемого пара:

(4.21)

(4.21)

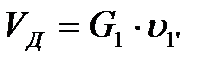

Действительная объемная подача:

(4.22)

(4.22)

- удельный объем всасываемого пара

- удельный объем всасываемого пара

3) Индикаторный коэффициент подачи:

(4.23)

(4.23)

- объемный коэффициент – учитывает объем потери, вызванной обратным расширением пара;

- объемный коэффициент – учитывает объем потери, вызванной обратным расширением пара;

- учитывает объемные потери, вызванные сопротивлением клапанов.

- учитывает объемные потери, вызванные сопротивлением клапанов.

(4.24)

(4.24)

(4.25)

(4.25)

(4.26)

(4.26)

P0 и РК определяются по точкам.

ΔРВС и ΔРН – потери давления (ΔРВС ≈ 5 кПа; ΔРН ≈ 10 кПа)

4) Коэффициент невидимых потерь – учитывает потери, вызванные теплообменом.

или

или  (4.27)

(4.27)

5) Коэффициент подачи:

(4.28)

(4.28)

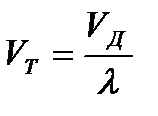

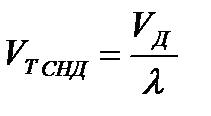

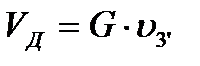

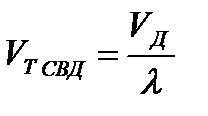

6) Теоретическая объемная подача:

(4.29)

(4.29)

VД – действительная подача

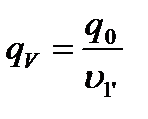

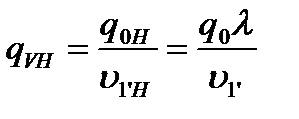

7) Удельная объемная холодопроизводительность в рабочих условиях:

(4.30)

(4.30)

8) Удельная объемная холодопроизводительность в номинальных условиях:

(4.31)

(4.31)

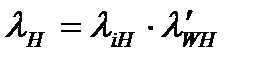

10) Коэффициент подачи в номинальных условиях:

(4.32)

(4.32)

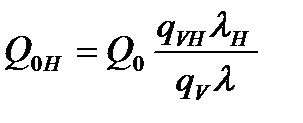

11) Номинальная холодопроизводительность:

(4.33)

(4.33)

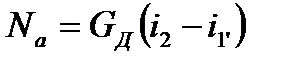

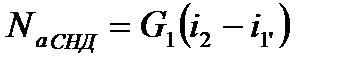

12) В теоретическом процессе сжатие пара совершается адиабатически. Затрата мощности действительной массы выражается адиабатической мощностью:

(4.34)

(4.34)

13) индикаторный коэффициент полезного действия:

(4.35)

(4.35)

β – эмпирический коэффициент.

Для аммиачных машин:

крейцпкофные β = 0,002

бескрецпкофные β = 0,001

Для хладоновых машин β = 0,0025

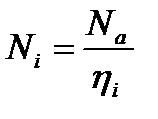

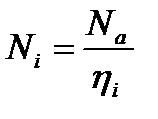

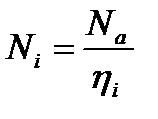

14) Индикаторная мощность:

(4.36)

(4.36)

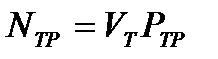

15) Мощность трения:

(4.37)

(4.37)

16) Эффективная мощность:

(4.38)

(4.38)

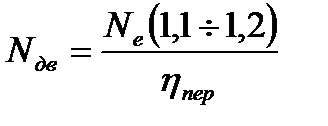

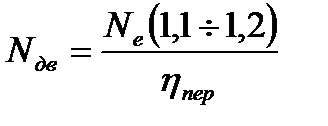

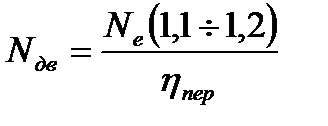

17) Мощность на валу двигателя:

(4.39)

(4.39)

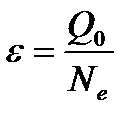

18) Эффективная удельная холодопроизводительность (холодильный коэффициент):

(4.40)

(4.40)

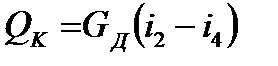

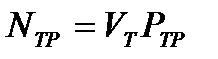

19) Тепловой поток в конденсаторе:

(4.41)

(4.41)

Компрессор подбираем по теоретической объемной подаче или номинальной производительности. Все расчеты сводятся в таблицу.

Расчет многоступенчатого компрессора

На практике наиболее распространена схема двухступенчатого сжатия с одной температурой кипения и охлаждением жидкости в змеевике промежуточного сосуда.

Для расчета и подбора компрессора задаются холодопроизводительностью Qo, условиями работы машины (температура кипения, конденсации и перегрева перед компрессором).

Для расчета определяют промежуточное давление и строят цикл двухступенчатой машины в диаграммах T-s и lgp-i, по которым находят параметры, необходимые для расчета. Схема представлена на рисунке 3.3.

Ступень низкого давления:

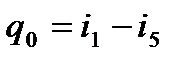

1) Удельная массовая холодопроизводительность:

(4.42)

(4.42)

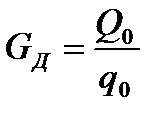

2) Действительная масса всасываемого пара:

(4.43)

(4.43)

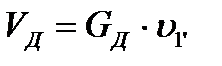

Действительная объемная подача:

(4.44)

(4.44)

- удельный объем всасываемого пара

- удельный объем всасываемого пара

3) Индикаторный коэффициент подачи:

(4.45)

(4.45)

- объемный коэффициент – учитывает объем потери, вызванной обратным расширением пара;

- объемный коэффициент – учитывает объем потери, вызванной обратным расширением пара;

- учитывает объемные потери, вызванные сопротивлением клапанов.

- учитывает объемные потери, вызванные сопротивлением клапанов.

(4.46)

(4.46)

(4.47)

(4.47)

(4.48)

(4.48)

P0 и РК определяются по точкам.

ΔРВС и ΔРН – потери давления (ΔРВС ≈ 5 кПа; ΔРН ≈ 10 кПа)

4) Коэффициент невидимых потерь – учитывает потери, вызванные теплообменом.

или

или  (4.49)

(4.49)

5) Коэффициент подачи:

(4.50)

(4.50)

6) Теоретическая объемная подача:

(4.51)

(4.51)

VД – действительная подача

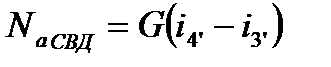

12) В теоретическом процессе сжатие пара совершается адиабатически. Затрата мощности действительной массы выражается адиабатической мощностью:

(4.52)

(4.52)

13) индикаторный коэффициент полезного действия:

(4.53)

(4.53)

β – эмпирический коэффициент.

Для аммиачных машин:

крейцпкофные β = 0,002

бескрецпкофные β = 0,001

Для хладоновых машин β = 0,0025

14) Индикаторная мощность:

(4.54)

(4.54)

15) Мощность трения:

(4.55)

(4.55)

16) Эффективная мощность:

(4.56)

(4.56)

17) Мощность на валу двигателя:

(4.57)

(4.57)

Ступень высокого давления:

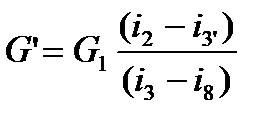

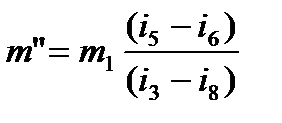

1) Количество жидкости до первого дросселирования, необходимое для промежуточного охлаждения пара:

(4.58)

(4.58)

2) Количество жидкости до первого дросселирования, необходимое для охлаждения жидкости в змеевике:

(4.59)

(4.59)

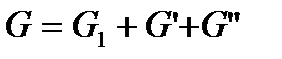

3) Количество пара, засасываемого цилиндром высокого давления:

(4.60)

(4.60)

4) Действительная масса всасываемого пара:

(4.61)

(4.61)

- удельный объем всасываемого пара

- удельный объем всасываемого пара

5) Индикаторный коэффициент подачи:

(4.62)

(4.62)

- объемный коэффициент – учитывает объем потери, вызванной обратным расширением пара;

- объемный коэффициент – учитывает объем потери, вызванной обратным расширением пара;

- учитывает объемные потери, вызванные сопротивлением клапанов.

- учитывает объемные потери, вызванные сопротивлением клапанов.

(4.63)

(4.63)

P0 и РК определяются по точкам.

ΔРВС и ΔРН – потери давления (ΔРВС ≈ 5 кПа; ΔРН ≈ 10 кПа)

6) Коэффициент невидимых потерь – учитывает потери, вызванные теплообменом.

или

или  (4.64)

(4.64)

7) Коэффициент подачи:

(4.65)

(4.65)

8) Теоретическая объемная подача:

(4.66)

(4.66)

VД – действительная подача

12) В теоретическом процессе сжатие пара совершается адиабатически. Затрата мощности действительной массы выражается адиабатической мощностью:

(4.67)

(4.67)

13) индикаторный коэффициент полезного действия:

(4.68)

(4.68)

β – эмпирический коэффициент.

Для аммиачных машин:

крейцпкофные β = 0,002

бескрецпкофные β = 0,001

Для хладоновых машин β = 0,0025

14) Индикаторная мощность:

(4.69)

(4.69)

15) Мощность трения:

(4.70)

(4.70)

16) Эффективная мощность:

(4.71)

(4.71)

17) Мощность на валу двигателя:

(4.72)

(4.72)

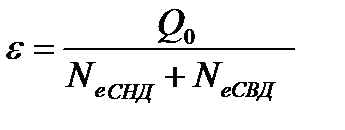

18) Эффективная удельная холодопроизводительность (холодильный коэффициент):

(4.73)

(4.73)

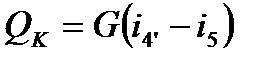

19) Тепловой поток в конденсаторе:

(4.74)

(4.74)

Компрессор подбираем по теоретической объемной подаче или номинальной производительности. Все расчеты сводятся в таблицу.

Дата добавления: 2015-07-10; просмотров: 2185;