Пример № 7

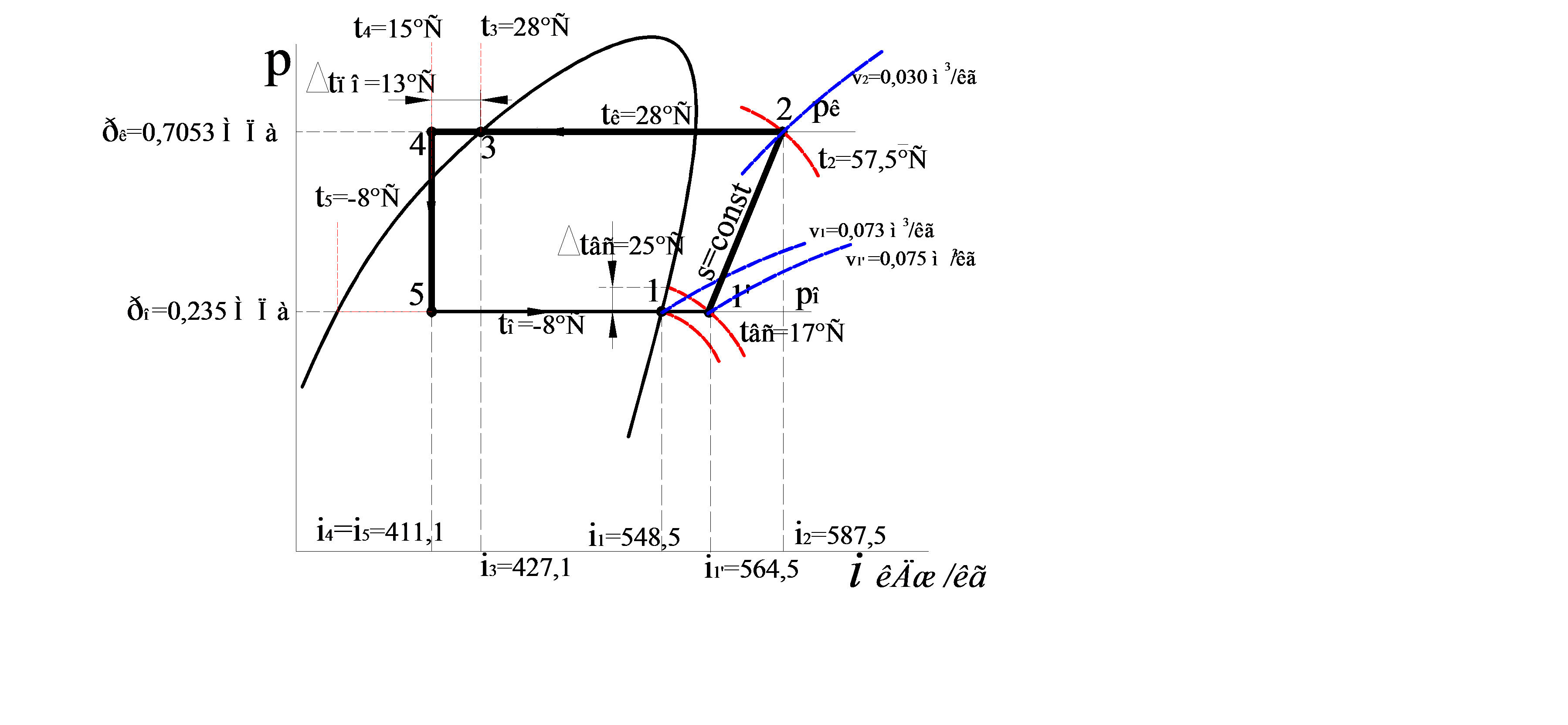

Термотрансформатор (холодильная машина) работает на холодильном агенте R12 по действительному циклу с регенеративным теплообменником. Построить цикл машины, если известно, что температура кипения tо= - 8 оС, температура конденсации tк= +28 оС, перегрев паров в регенеративном теплообменнике Δtвс=25 оС. Схема установки представлена на рисунке 2.4.

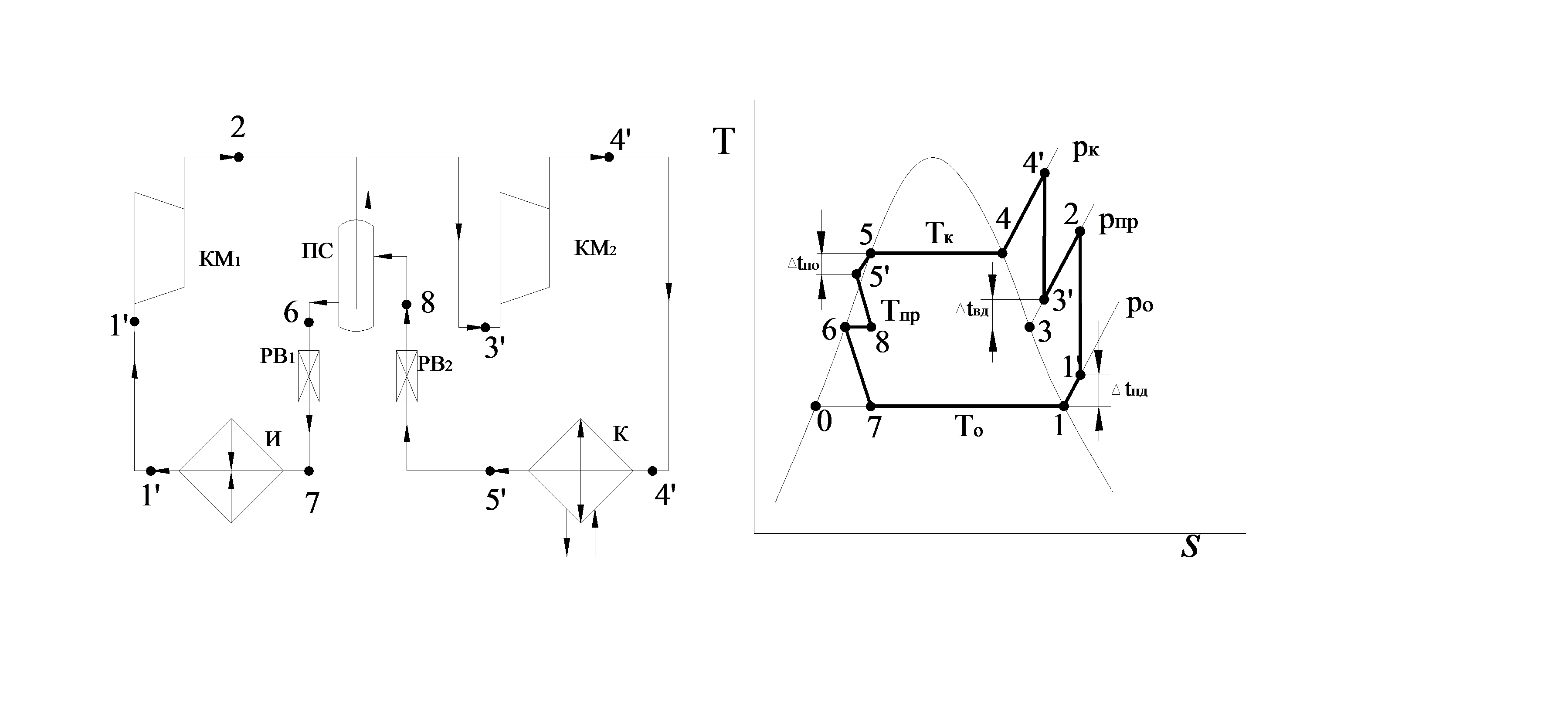

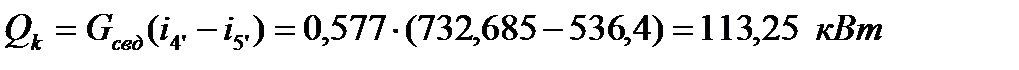

Рисунок 2.7 – Схема цикла к примеру № 7

Рисунок 2.7 – Схема цикла к примеру № 7

Положение точки 1 находим на пересечении изобары ро=0,2357 МПа, соответствующейto= - 8 оС. По приложению 5 находим i1=548,5 кДж/кг (насыщенный пар при температуре -8 оС).

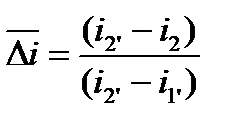

Определяем температуру паров в точке 1’:  . Точка 1’ находится на пересечении изобары ро=0,2357 МПа и изотермыt1’=17 оС. Из диаграммы видно, что i1’=564,5 кДж/кг (при р=0,2357 МПа и t=17 oC).

. Точка 1’ находится на пересечении изобары ро=0,2357 МПа и изотермыt1’=17 оС. Из диаграммы видно, что i1’=564,5 кДж/кг (при р=0,2357 МПа и t=17 oC).

Положение точки 2 находим на пересечении адиабаты (s=const), проведенной из точки 1’, с изобаройрк, соответствующей заданной температуре конденсации tк.

Находим i2=587,5 кДж/кг.

Энтальпию точки 4 находим из уравнения теплового баланса регенеративного теплообменника, пренебрегая потерями теплоты в окружающую среду:

где  - количество теплоты, отведенной от жидкого холодильного агента;

- количество теплоты, отведенной от жидкого холодильного агента;

- количество теплоты, подведенной к парам холодильного агента.

- количество теплоты, подведенной к парам холодильного агента.

Из диаграммы, а также по приложению 5 определим i3=427,1 кДж/кг (для жидкости при t=28 oC и р=0,7053 МПа).

Следовательно,

Положение точки 4 на диаграмме находим на пересечении энтальпы i4=411,1 кДж/кг и изобары рк=0,7053 МПа, соответствующей температуре tк=28 оС.

Для построенного цикла удельная массовая холодопроизводительность:

qo = i1’ – i3= i1 - i5 =564,5-427,1=137,4 кДж/кг

Удельная внутренняя работа сжатия в компрессоре:

кДж/кг

кДж/кг

Построение циклов и определение параметров точек цикла многоступенчатых парокомпрессионных термотрансформаторов

Если степень повышения давления РК/Р0 большая, то применяются многоступенчатые схемы.

Если l = РК / Р0<7-12 – применяют одноступенчатые установки.

Если l = РК / Р0=7-100 – применяют двухступенчатые установки.

Если l = РК / Р0>100 – трехступенчатые.

Применение многоступенчатых поршневых компрессионных установок при больших степенях повышения давления объясняется следующими причинами:

1. При многоступенчатом сжатии уменьшается степень повышения давления в каждой ступени, благодаря чему увеличиваются коэффициент подачи и индикаторный КПД.

2. С увеличением степени повышения давления растет температура сжимаемого агента, а с ней и удельная работа сжатия. При многоступенчатом сжатии легко применить промежуточное охлаждение между ступенями. В промежуточных холодильниках снижается температура сжимаемого агента и его удельный объем, благодаря чему снижается работа сжатия в следующей ступени.

3. Снижается расход энергии на трансформацию тепла в многоступенчатых установках по сравнению с одноступенчатыми при потребности в холоде или тепле разных параметров (температур).

В этих условиях в многоступенчатых установках снижается затрата энергии на трансформацию тепла, требующего меньшего теплоподъема, т. е. на получение холода с более высокой температурой to или на получение тепла при более низкой температуре tк. В одноступенчатой установке весь холод должен вырабатываться при минимальной температуре toили все тепло должно получаться при максимальной температуре tк.

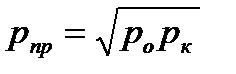

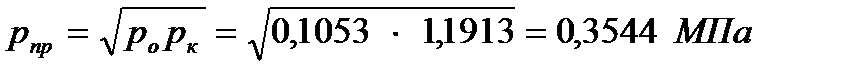

Оптимальное промежуточное давление рпр.опт между давлением СНД (ступень низкого давления) и давлением всасывания СВД (ступень высокого давления), определяется на основании минимизации энергозатрат или на основании массогабаритного критерия. При ориентировочных расчетах может быть использовано приближенное соотношение:

(3.1)

(3.1)

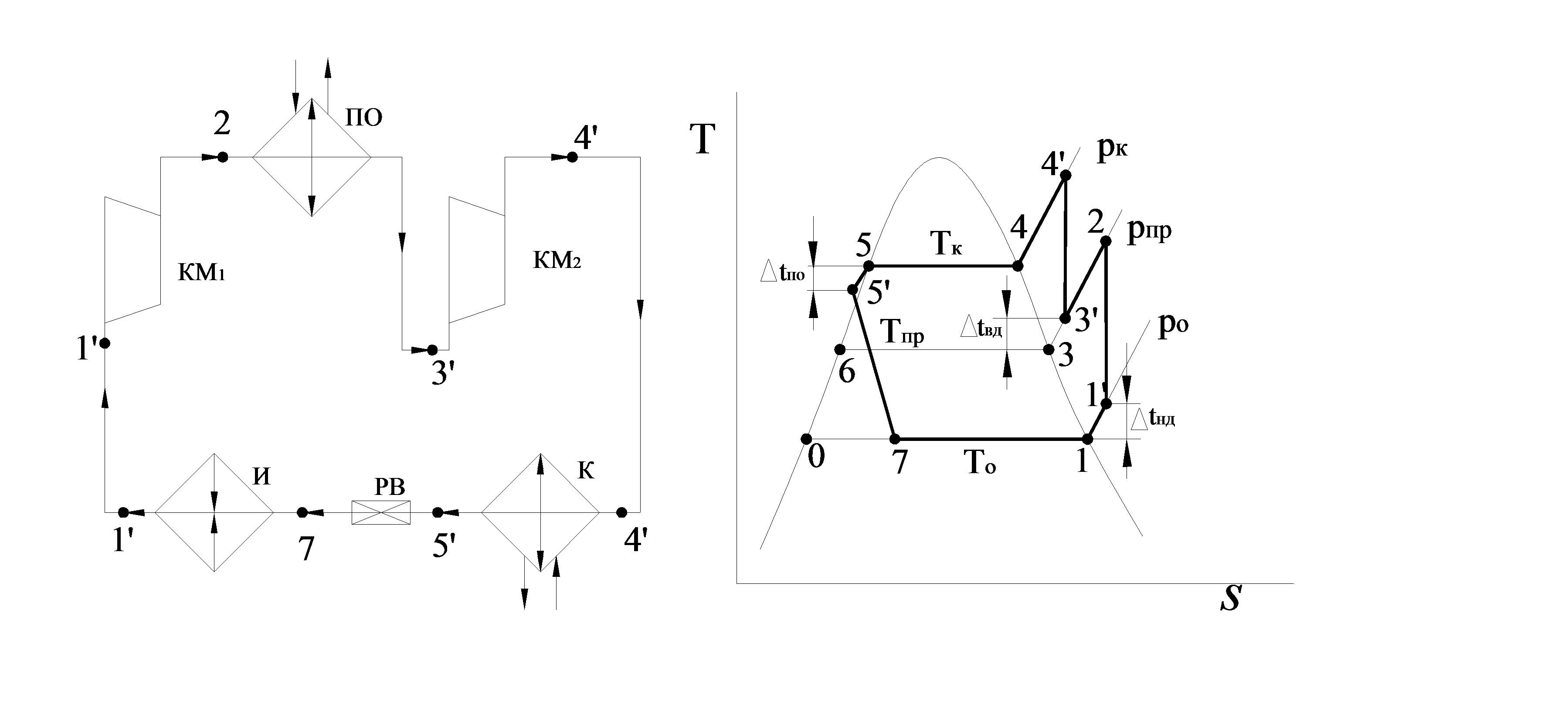

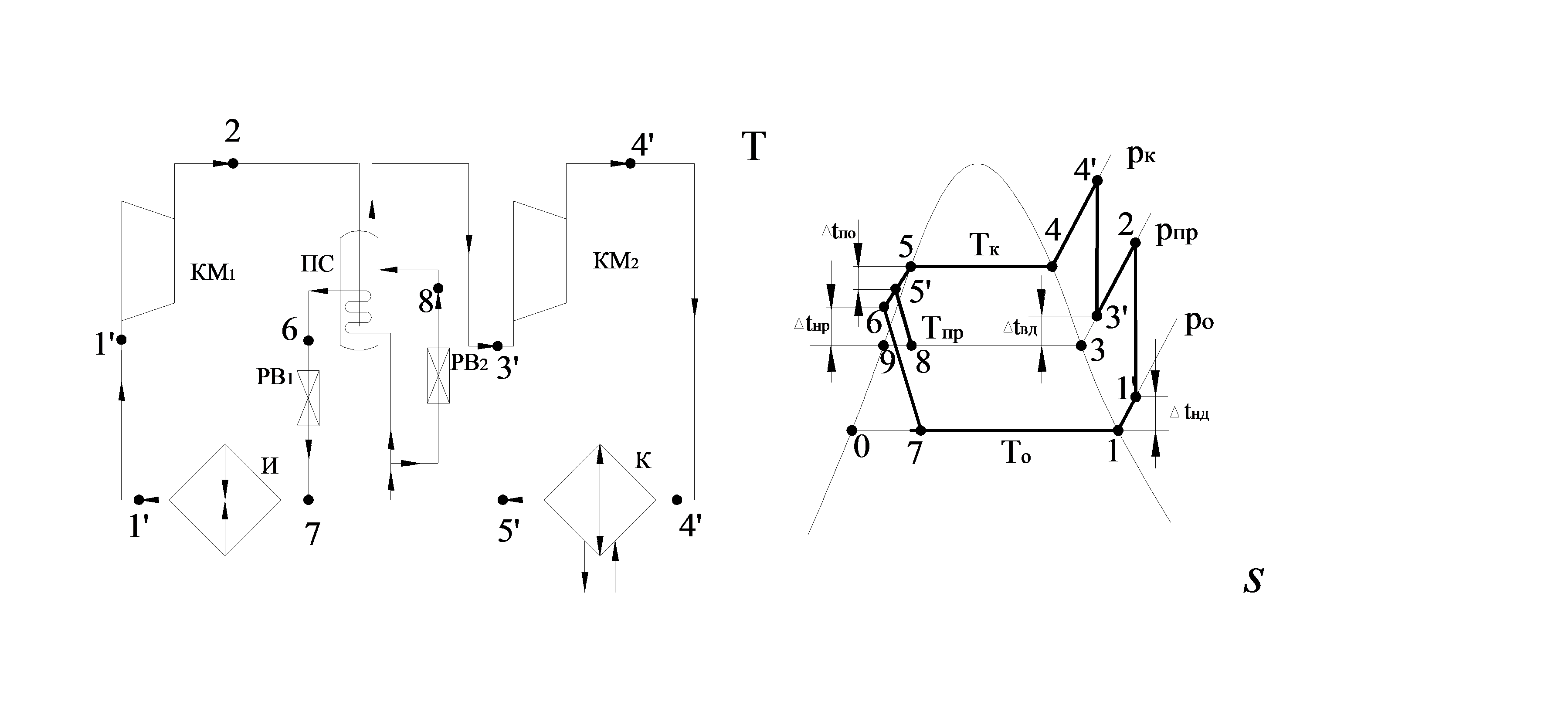

Наиболее простая схема двухступенчатой парокомпрессионной холодильной машины представляет собой комбинацию двух одноступенчатых компрессоров с промежуточным охлаждением с внешним источником холода, конденсатора, регулирующего вентиля и испарительной системы (рисунок 3.1).

Рисунок 3.1 – Схема и цикл двухступенчатой парокомпрессионной холодильной машины без промежуточного отбора пара: КМ1, КМ2 – компрессоры низкого и высокого давления соответственно; ПО – промежуточный охладитель; К – конденсатор; РВ – регулирующий вентиль; И – испаритель.

Расчет параметров цикла и основных величин многоступенчатых термотрансформаторов аналогичен расчету одноступенчатых парокомпрессионных термотрансформаторов.

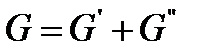

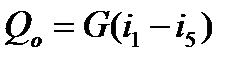

Холодопроизводительность Qo:

(3.2)

(3.2)

Где G – расход в кг/с, i – в кДж/кг.

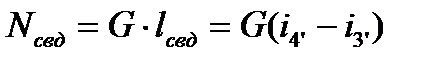

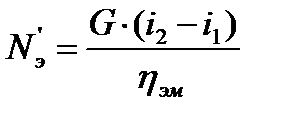

Мощности, потребляемы компрессорами СНД, СВД:

(3.3)

(3.3)

(3.4)

(3.4)

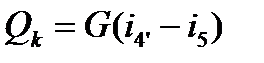

Расчетная тепловая нагрузка конденсатора:

(3.5)

(3.5)

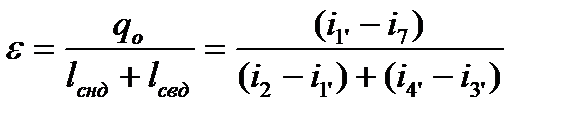

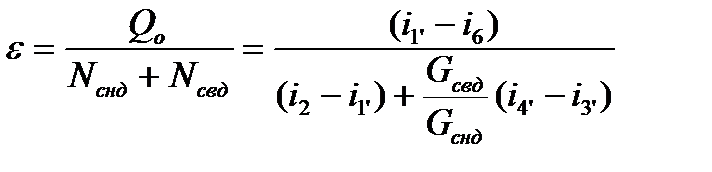

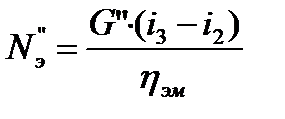

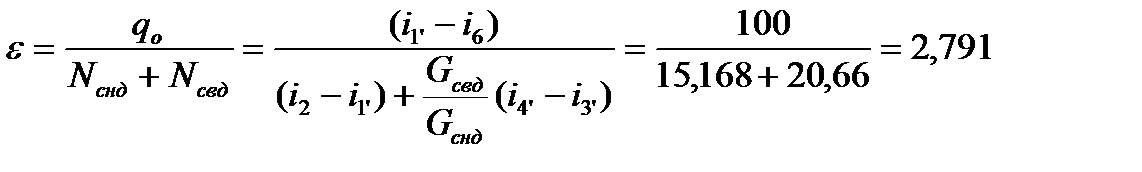

Средний холодильный коэффициент установки при расчетном режиме определяется по формуле:

(3.6)

(3.6)

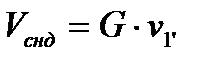

Удельный объем пара в точках 1’ и 3’ соответственно v1’ и v3’ определяют по давлениям и температурам в этих точках при известных значениях перегрева пара на входе в СНД и СВД: Δtнд и Δtвд.

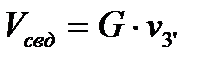

Объемные расходы пара в СНД и СВД:

(3.7)

(3.7)

(3.8)

(3.8)

Недостатком данного цикла является однократное дросселирование (процесс 5’-7), приводящее к понижению значения удельной холодопроизводительности qo из-за большого отношения степени повышения давления l. Более рациональными представляются циклы с многократным дросселированием в соответствии с количеством ступеней сжатия, позволяющие увеличить qo.

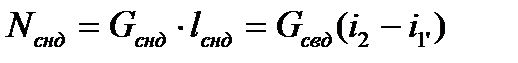

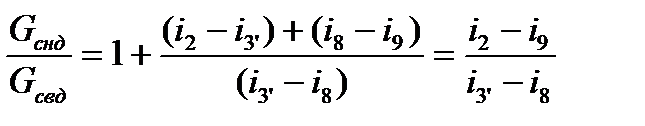

К такого рода циклам относятся циклы двухступенчатых термотрансформаторов с полным промежуточным охлаждением и двойным дросселированием (рисунок 3.2). Рабочее тело (хладагент) после сжатия в СНД поступает в промежуточный охладитель (промежуточный сосуд ПС), где температура хладагента при давлении рпр понижается до t3’, после чего охлажденные пары поступают в СВД, далее в конденсатор, и из конденсатора жидкий хладагент дросселируется в пространство ПС (процесс 5’-8). Выкипающий в ПС хладагент (процесс 8-3) отнимает теплоту от хладагента, поступившего из СНД, и в результате смешения двух потоков пара, образовавшегося в ПС и поступившего из СНД, увеличенная масса пара достигает состояния 3’ и поступает в СВД. Жидкий хладагент, имеющий состояние 6, дросселируется в испарительную систему (процесс 6-7). Хладагент, выкипающий в испарителе (процесс 7-1), отнимает теплоту от источника теплоты.

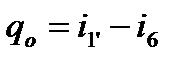

Удельная холодопроизводительность qo:

(3.9)

(3.9)

Где i – в кДж/кг.

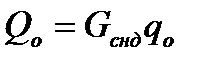

Холодопроизводительность Qo:

(3.10)

(3.10)

Где G – массовый расход пара через СНД в кг/с, i – в кДж/кг.

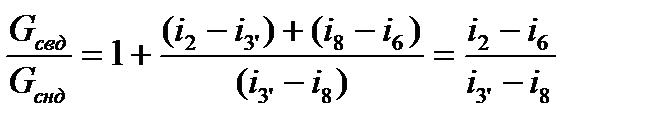

Массовый расход пара через СВД:

(3.11)

(3.11)

Рисунок 3.2 – Схема и цикл двухступенчатой парокомпрессионной холодильной машины с полным промежуточным охлаждением и двойным дросселированием: КМ1, КМ2 – компрессоры низкого и высокого давления соответственно; ПС– промежуточный сосуд; К – конденсатор; РВ – регулирующий вентиль; И – испаритель.

Рисунок 3.2 – Схема и цикл двухступенчатой парокомпрессионной холодильной машины с полным промежуточным охлаждением и двойным дросселированием: КМ1, КМ2 – компрессоры низкого и высокого давления соответственно; ПС– промежуточный сосуд; К – конденсатор; РВ – регулирующий вентиль; И – испаритель.

Мощности, потребляемы компрессорами СНД, СВД:

(3.12)

(3.12)

(3.13)

(3.13)

Расчетная тепловая нагрузка конденсатора:

(3.14)

(3.14)

Средний холодильный коэффициент установки при расчетном режиме определяется по формуле:

(3.15)

(3.15)

Объемные расходы пара в СНД и СВД:

(3.16)

(3.16)

(3.17)

(3.17)

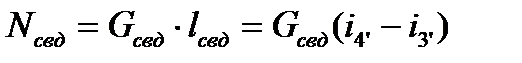

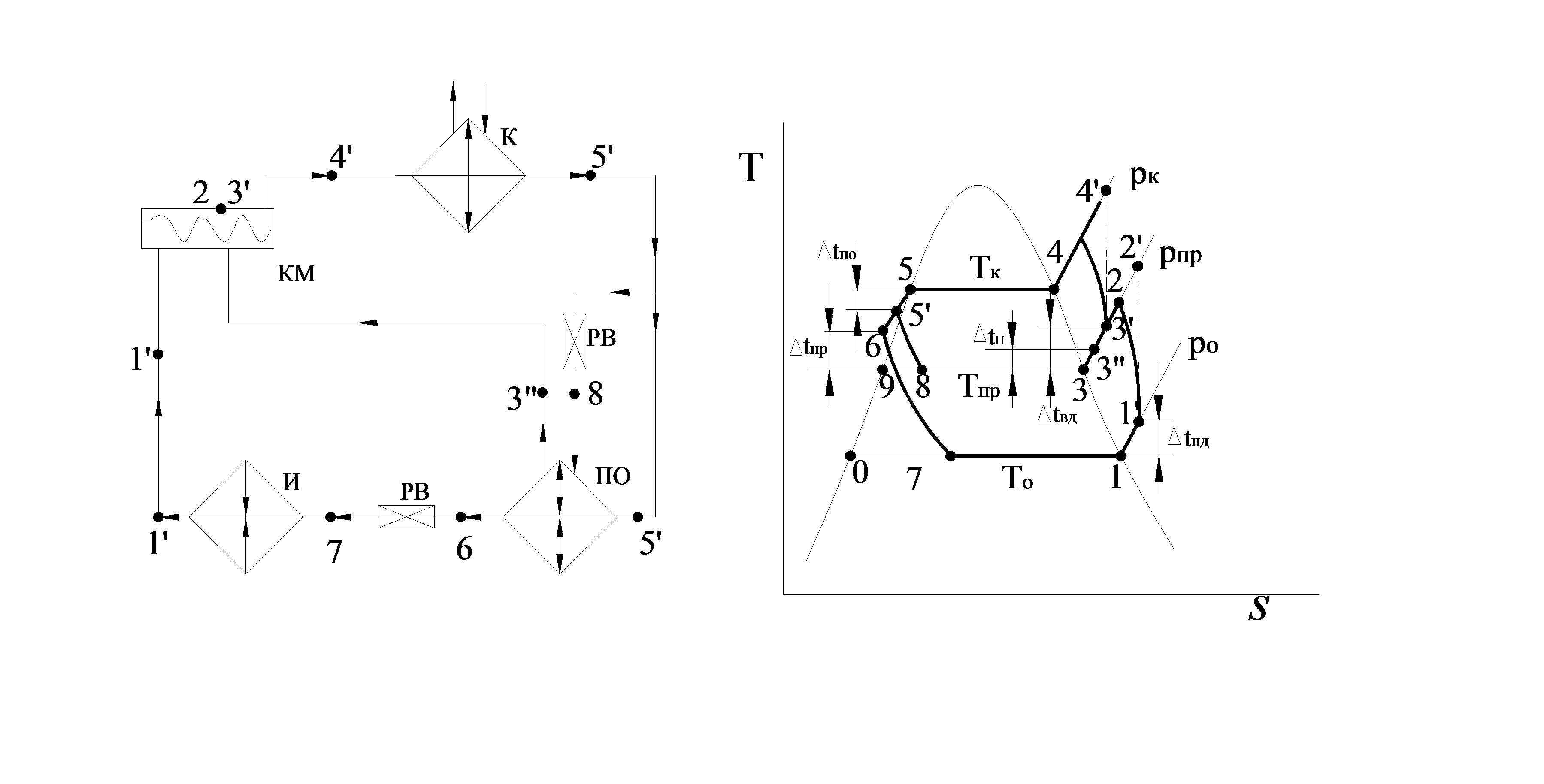

Разновидностью рассмотренного цикла является цикл двухступенчатой холодильной машины со змеевиком в промежуточном сосуде (рисунок. 3.3).

Рисунок 3.3 – Схема и цикл двухступенчатой парокомпрессионной холодильной машины с полным промежуточным охлаждением и двойным дросселированием: КМ1, КМ2 – компрессоры низкого и высокого давления соответственно; ПС– промежуточный сосуд; К – конденсатор; РВ – регулирующий вентиль; И – испаритель.

Рисунок 3.3 – Схема и цикл двухступенчатой парокомпрессионной холодильной машины с полным промежуточным охлаждением и двойным дросселированием: КМ1, КМ2 – компрессоры низкого и высокого давления соответственно; ПС– промежуточный сосуд; К – конденсатор; РВ – регулирующий вентиль; И – испаритель.

Из сравнения циклов на рис. 3.2 и 3.3 видно, что в цикле с ПС со змеевиком удельная холодопроизводительность меньше. Применение ПС со змеевиком обусловлено тем, что в этом случае обеспечивается повышенное давление жидкости хладагента на входе в распределительно-регулирующую станцию (давление конденсации), облегчается регулирование уровня жидкого хладагента в ПС, так как в него дросселируется только часть всего расхода хладагента (около 20%), необходимая для поддержания кипения хладагента в ПС, уменьшаются объем и габариты промежуточного сосуда. Остальная часть расхода хладагента в количестве Gснд переохлаждается в змеевике ПС и дросселируется в испарительную систему. Массовый расход пара через СВД в соответствии с циклом (рис 3.3) определяется по формуле:

(3.18)

(3.18)

Прочие величины определяют аналогично предыдущему циклу.

В некоторых установках с одноступенчатыми винтовыми маслозаполненными компрессорами применяют цикл термотрансформатора, принципиально повторяющий предыдущий, но с некоторыми конструктивными отличиями (рис. 3.4).

Рисунок 3.4– Схема и цикл двухступенчатой парокомпрессионной холодильной машины с винтовым маслозаполненным компрессором: КМ – винтовой компрессор; К – конденсатор; ПО– промежуточный охладитель с отбором пара; РВ – регулирующий вентиль; И – испаритель.

Рисунок 3.4– Схема и цикл двухступенчатой парокомпрессионной холодильной машины с винтовым маслозаполненным компрессором: КМ – винтовой компрессор; К – конденсатор; ПО– промежуточный охладитель с отбором пара; РВ – регулирующий вентиль; И – испаритель.

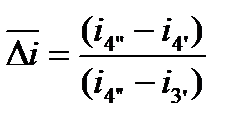

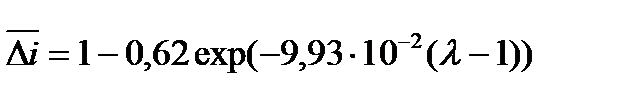

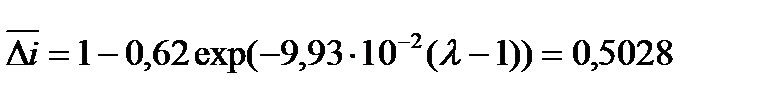

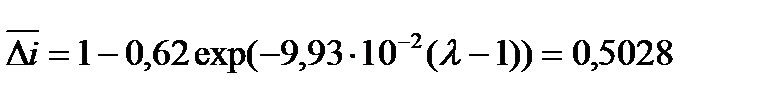

В этой схеме роль двухступенчатого компрессора играет одноступенчатый винтовой компрессор, часть длины роторов которого работает, как СНД, а другая часть, как СВД. Перегретый пар с состоянием 1’ поступает из испарительной системы в компрессор, где он сжимается до состояния 2, характеризуемого выбранным значением промежуточного давления рпр. Состояние в точке 2 отличается от состояния в точке 2’в конце адиабатического сжатия в связи с интенсивным отводом теплоты от хладагента масла, заполняющим компрессор. Энтальпия пара в точках 2 и 4 в конце сжатия в компрессоре может быть определена по эмпирической зависимости для Δi, равной

Для СНД:

(3.19)

(3.19)

Для СВД:

(3.20)

(3.20)

(3.21)

(3.21)

Где λ =рпр/po–для части компрессора, воспроизводящей процесс в ступени низкого давления, и λ =рк/рпр – для части компрессора, воспроизводящей процесс в ступени высокого давления.

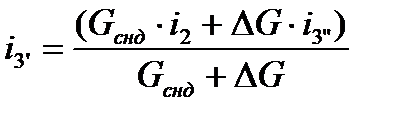

Энтальпия пара в точке 3’ определяется смешением перегретого пара, выходящего из переохладителя с состоянием 3”с перегревом Δtпи перегретого пара с состоянием 2.

(3.22)

(3.22)

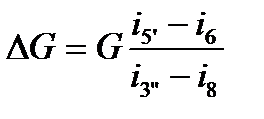

Величину ΔG(кг/c) находят по балансу теплоты, отнятой от жидкого хладагента в переохладителе и переданной выкипевшему хладагенту:

(3.23)

(3.23)

Величину Gснд определяют по заданной холодопроизводительности Qoи удельной qoхолодопроизводительности. Остальные величины находят аналогично предыдущим циклам.

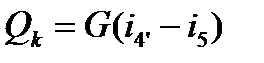

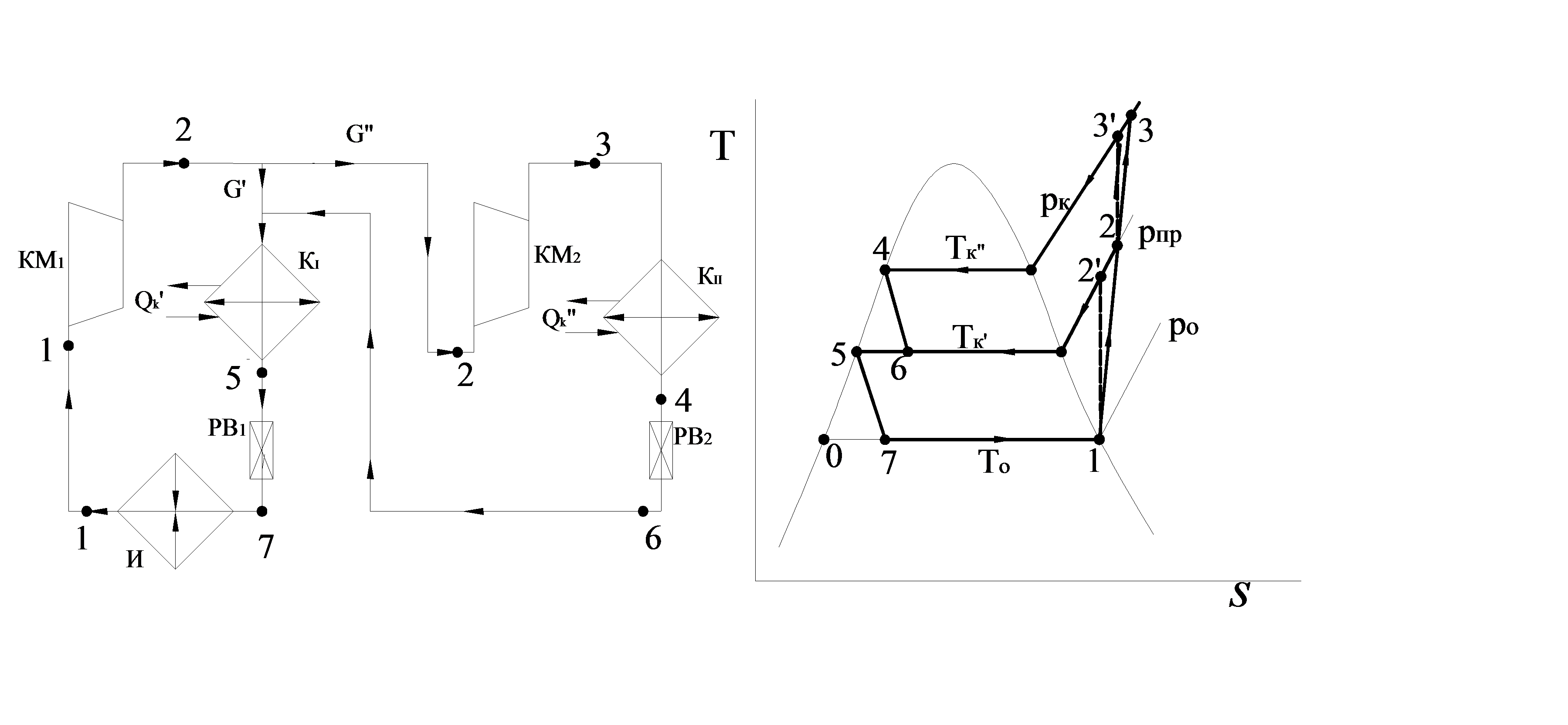

На рис. 3.5 показаны принципиальная схема и процесс в Т-s диаграмме двухступенчатой теплонасосной установки с двумя ступенями конденсации.

Тепло Qo от нижнего теплового источника вводится в установку на температурном уровне То и выводится из установки на двух разных температурных уровнях Т'к в количестве Q'к и Т"н в количестве Q"к.

Рисунок 4.4- Схема двухступенчатой компрессионной теплонасосной установки и процесс ее работы в Т-s диаграмме: КМI, КМII — компрессоры нижней и верхней ступеней; КI, КII — конденсаторы нижней и верхней ступеней; PBI, РВII — регулирующие вентили нижней и верхней ступеней; И — испаритель.

Рисунок 4.4- Схема двухступенчатой компрессионной теплонасосной установки и процесс ее работы в Т-s диаграмме: КМI, КМII — компрессоры нижней и верхней ступеней; КI, КII — конденсаторы нижней и верхней ступеней; PBI, РВII — регулирующие вентили нижней и верхней ступеней; И — испаритель.

Расчет расхода рабочего агента, производительности отдельных элементов и энергетической эффективности двухступенчатой теплонасосной установки производится по следующим формулам.

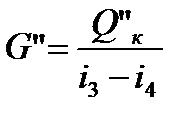

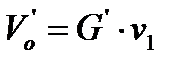

Расход холодильного агента через конденсатор и компрессор верхней ступени:

(3.24)

(3.24)

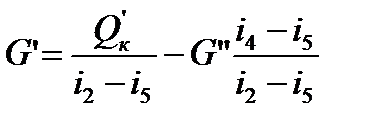

Расход холодильного агента:

(3.25)

(3.25)

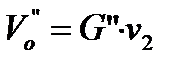

Расход холодильного агента через конденсатор и компрессор нижней ступени:

(3.26)

(3.26)

Расчетная тепловая нагрузка испарителя:

(3.27)

(3.27)

Объемная производительность компрессора нижней ступени:

(3.28)

(3.28)

Объемная производительность компрессора верхней ступени:

(3.29)

(3.29)

Электрическая мощность компрессора нижней ступени при отсутствии охлаждающей рубашки:

(3.30)

(3.30)

Электрическая мощность компрессора верхней ступени при отсутствии охлаждающей рубашки:

(3.31)

(3.31)

Средний холодильный коэффициент установки при расчетном режиме определяется по формуле:

(3.32)

(3.32)

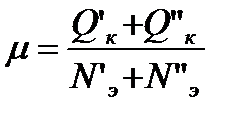

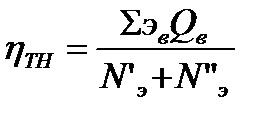

Средний КПД установки при расчетном режиме определяется по формуле:

(3.33)

(3.33)

где эв — удельный расход электрической энергии на трансформацию тепла в идеальном цикле.

В приведенных выше формулах приняты следующие размерности отдельных величин: G, V — массовый и объемный расход рабочего агента, кг/сек, м3/сек;

i — удельные энтальпии рабочего агента, кДж/кг;

N — электрическая мощность компрессоров, кВт;

Q—тепловая нагрузка аппаратов, кВт.

Пример № 8:

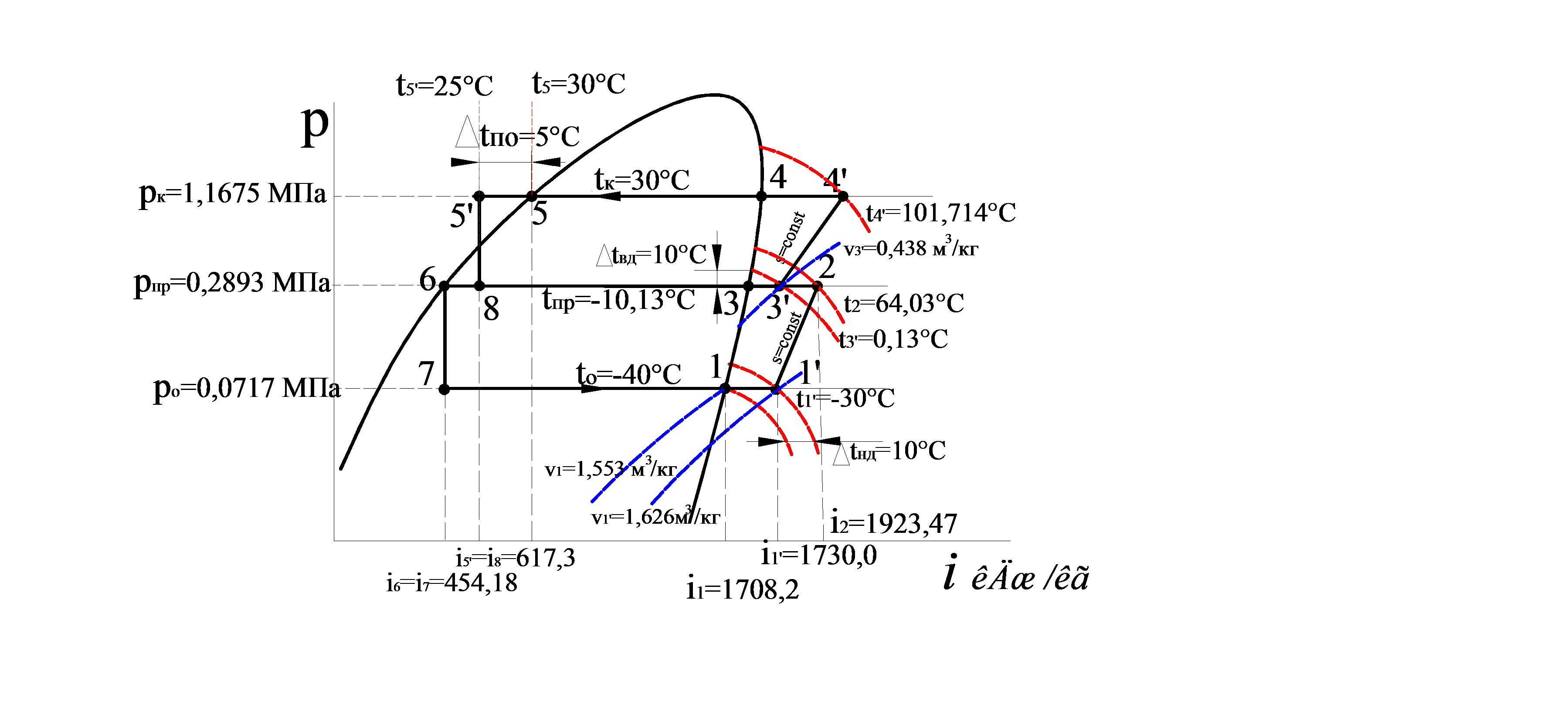

Рассчитать цикл двухступенчатой холодильной машины с промежуточным охлаждением и однократным дросселированием при следующих исходных данных: to= - 40 oC, tк=30 oC, Qo=100 кВт, рабочее тело-R717, Δtнд=10 oC, Δtвд=10 oC, Δtпо=5 oC.

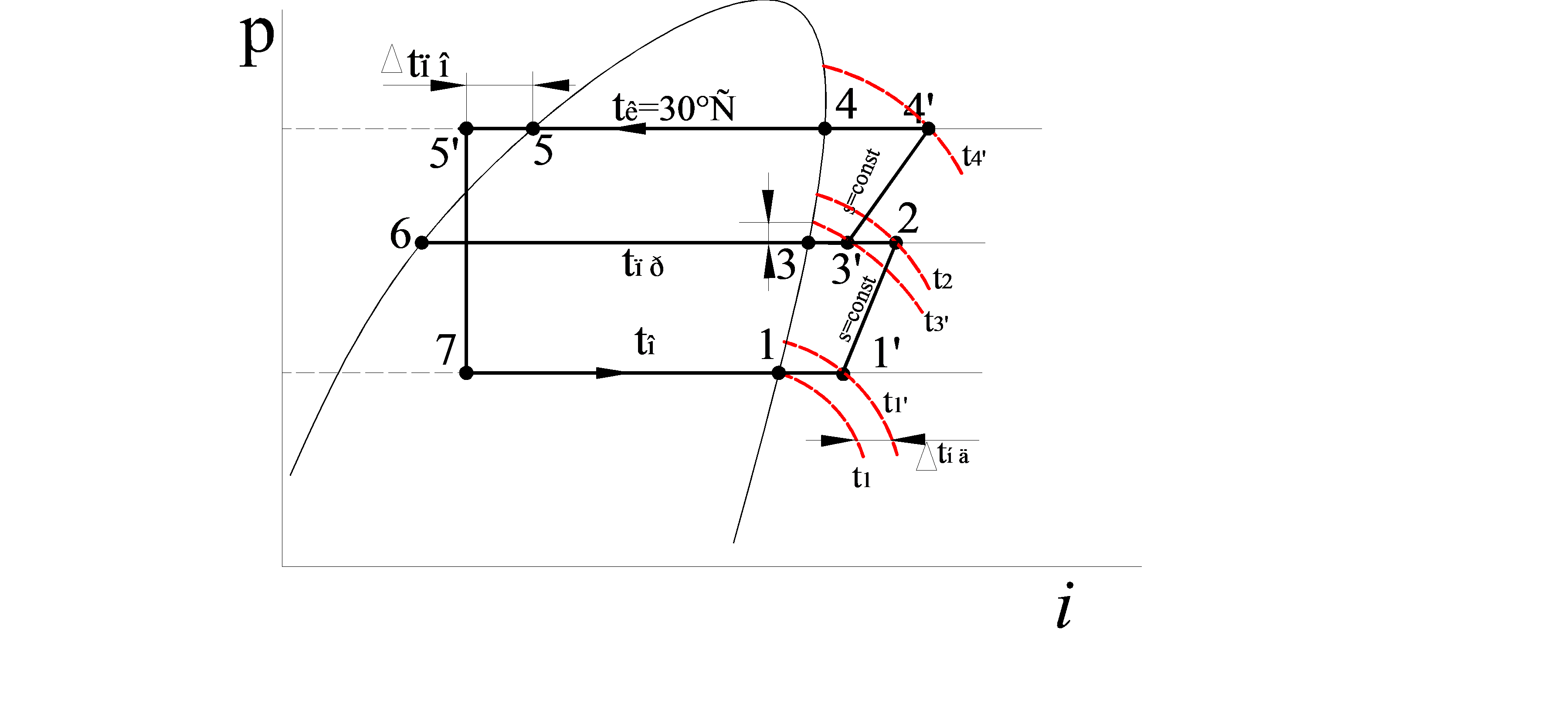

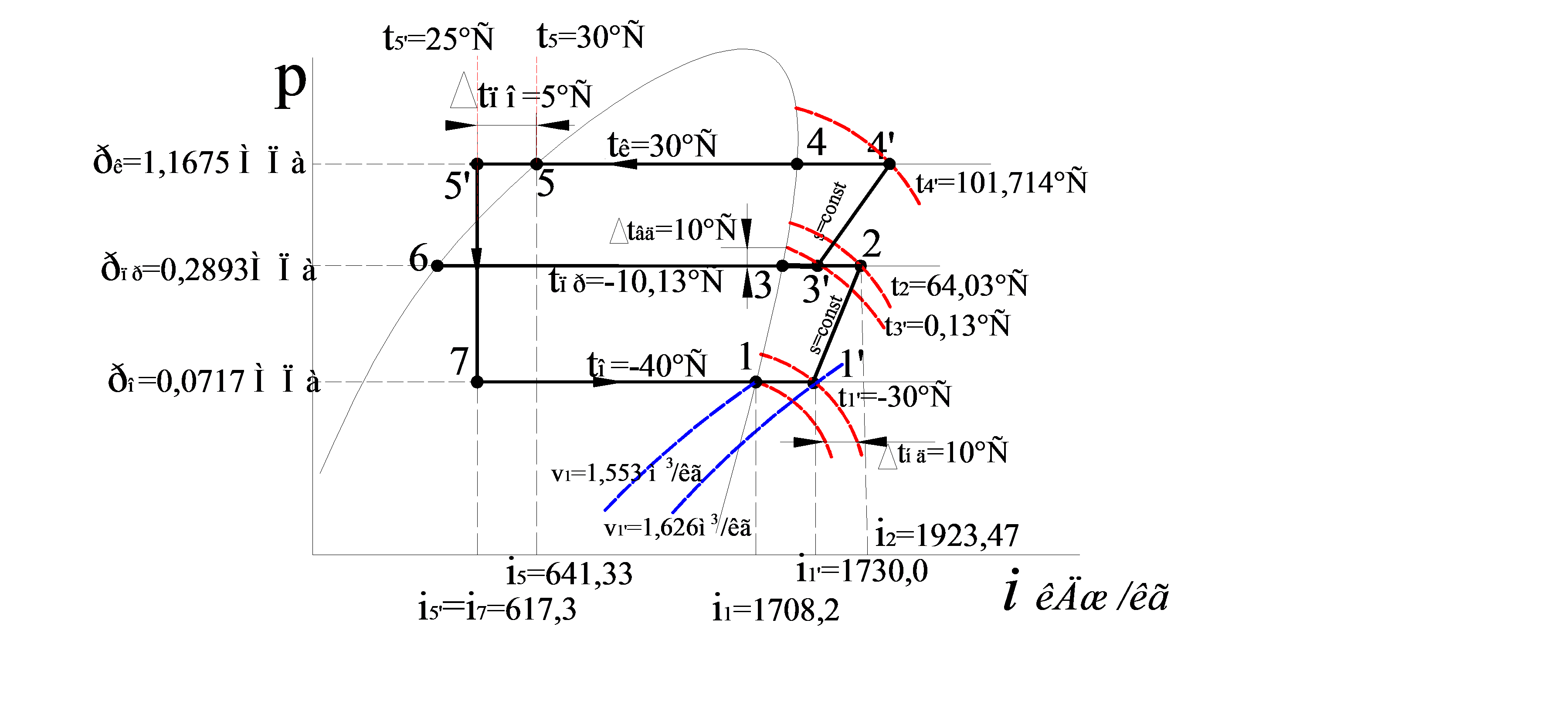

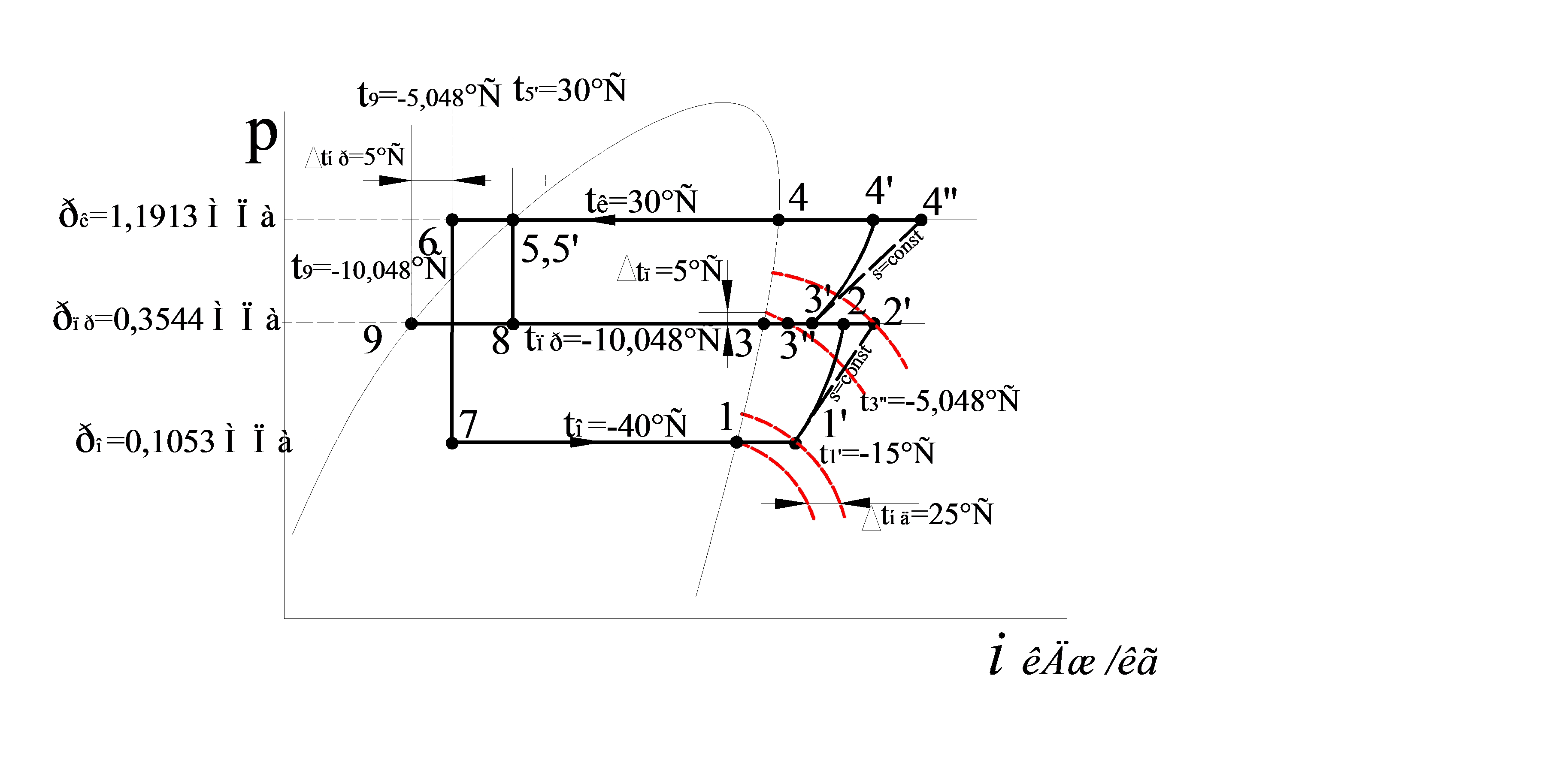

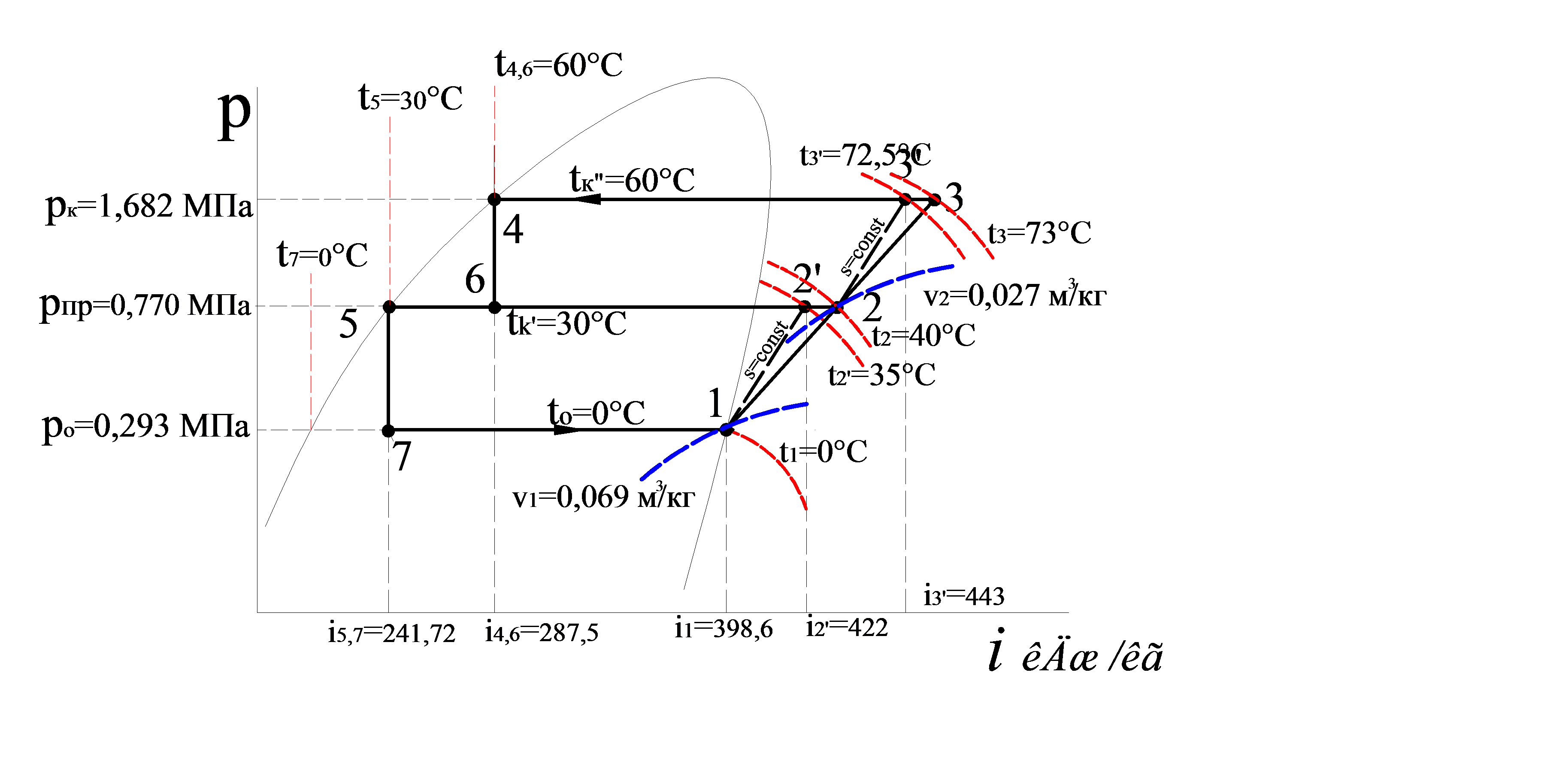

Схема представлена на рис. 3.1. Построим цикл холодильной машины в диаграмме lgp-i.

Рисунок 4.5 - Цикл двухступенчатой холодильной машины с промежуточным охлаждением и однократным дросселированием в lgp-i диаграмме

По таблицам и диаграммам состояния R717 [приложение 1, 2] определяем po и рк и рассчитываем рпр по формуле:

ро=0,0717 МПа, рк=1,1675 МПа.

tпр=-10,13 oC.

Таблица к примеру № 8 – Параметры хладагента в узловых точках теоретического цикла холодильной машины

| № узловые точки | Температура в точке, °С | Давление в точке, МПа | Энтальпия хладона i, (кДж/кг) |

| -40 | 0,0717 | 1708,2 | |

| 1’ | -30 | 0,0717 | 1730,0 |

| 64,03 | 0,2893 | 1923,47 | |

| -10,13 | 0,2893 | 1750,2 | |

| 3’ | 0,13 | 0,2893 | 1774,8 |

| 1,1675 | 1785,3 | ||

| 4’ | 101,714 | 1,1675 | 1982,43 |

| 1,1675 | 641,33 | ||

| 5’ | 1,1675 | 617,3 | |

| -10,13 | 0,2893 | 454,18 | |

| -40 | 0,0717 | 617,3 |

v1’=1,626 м3/кг; v3’=0,438 м3/кг.

Холодильный коэффициент

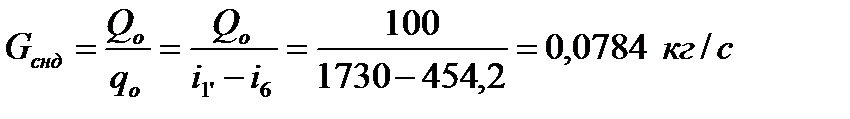

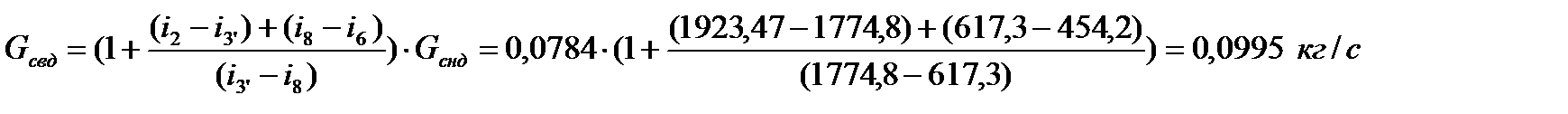

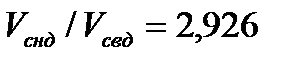

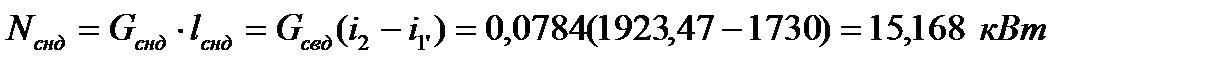

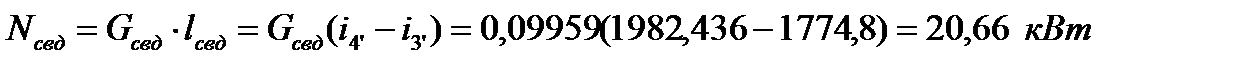

Массовый расход пара:

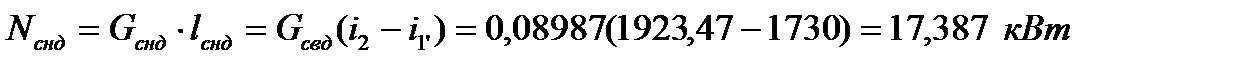

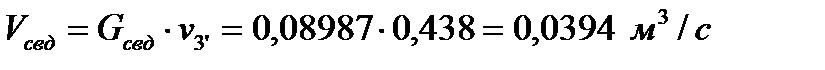

Мощности, потребляемы компрессорами СНД, СВД:

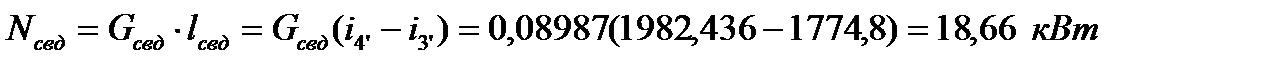

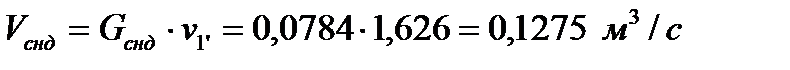

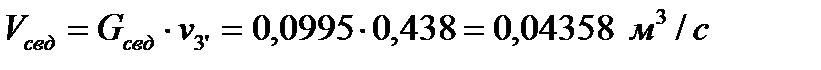

Объемные расходы пара в СНД и СВД:

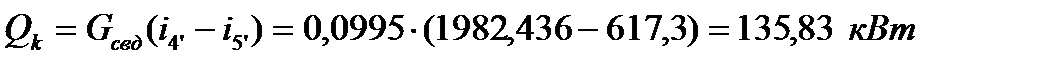

Расчетная тепловая нагрузка конденсатора

Пример № 9:

Рассчитать цикл двухступенчатой холодильной машины с полным промежуточным охлаждением и двукратным дросселированием (ПС без змеевика) при следующих исходных данных: to= - 40 oC, tк=30 oC, Qo=100 кВт, рабочее тело-R717, Δtнд=10 oC, Δtвд=10 oC, Δtпо=5 oC.Схема представлена на рис. 3.2.

Рисунок 4.6 - Цикл двухступенчатой холодильной машины с полным промежуточным охлаждением и двукратным дросселированием (ПС без змеевика) в lgp-i диаграмме

По таблицам и диаграммам состояния R717 определяем po и рк и рассчитываем рпр по формуле:

ро=0,07169 МПа, рк=1,1675 МПа.

tпр=-10,13 oC.

Таблица к примеру №9 – Параметры хладагента в узловых точках теоретического цикла холодильной машины

| № узловые точки | Температура в точке, °С | Давление в точке, МПа | Энтальпия хладона i, (кДж/кг) |

| -40 | 0,0717 | 1708,2 | |

| 1’ | -30 | 0,0717 | 1730,0 |

| 64,03 | 0,2893 | 1923,47 | |

| -10,13 | 0,2893 | 1750,2 | |

| 3’ | 0,13 | 0,2893 | 1774,8 |

| 1,1675 | 1785,3 | ||

| 4’ | 101,714 | 1,1675 | 1982,43 |

| 1,1675 | 641,33 | ||

| 5’ | 1,1675 | 617,3 | |

| -10,13 | 0,2893 | 454,18 | |

| -40 | 0,0717 | 454,18 | |

| -10,13 | 1,1675 | 617,3 |

v1’=1,626 м3/кг; v3’=0,438 м3/кг.

Холодильный коэффициент

Массовый расход пара:

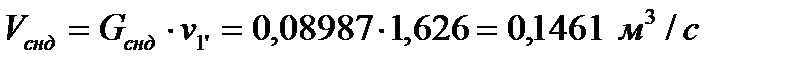

Объемные расходы пара в СНД и СВД:

Объемные расходы пара в СНД и СВД:

Мощности, потребляемы компрессорами СНД, СВД:

Расчетная тепловая нагрузка конденсатора

Как видно, из сравнения примера 8 и 9, оба цикла дают примерно одинаковые показатели, кроме тепловой нагрузки на конденсатор, которая выше для второго из рассмотренных примеров.

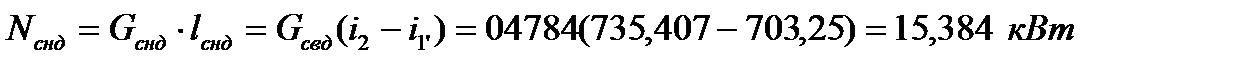

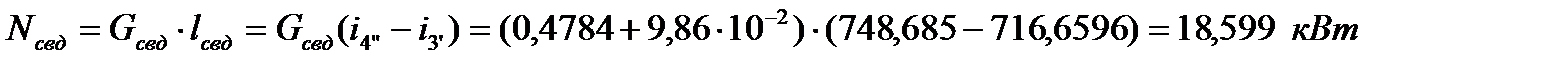

Пример № 10:

Рассчитать цикл холодильной машины с винтовым компрессором с двукратным дросселированием и неполным промежуточным охлаждением при следующих условиях: to=-40 oC, tк=30 oC, Qo=100 кВт, рабочее тело-R22, Δtнд=25 oC, Δtнр=5 oC, Δtпо=0 oC, перегрев пара в переохладителе Δtп=5 oC.Схема представлена на рис. 3.4.

Рисунок 4.7 - Цикл холодильной машины с винтовым компрессором с двукратным дросселированием и неполным промежуточным охлаждениемв lgp-i диаграмме

По таблицам и диаграммам состояния R22 определяем po и рк и рассчитываем рпр по формуле:

ро=0,1053 МПа, рк=1,1913 МПа.

tпр=-10,048oC.

Таблица к примеру № 10 – Параметры хладагента в узловых точках теоретического цикла холодильной машины

| № узловые точки | Температура в точке, °С | Давление в точке, МПа | Энтальпия хладона i, (кДж/кг) |

| -40 | 0,1053 | 687,65 | |

| 1’ | -15 | 0,1053 | 703,25 |

| Определяем по формулам | |||

| 2’ | 39,345 | 0,3544 | 735,407 |

| -10,048 | 0,3544 | 700,58 | |

| 3’ | Определяем по формулам | ||

| 3” | -5,048 | 0,3544 | 704,16 |

| 1,1913 | 713,7 | ||

| 4’ | Определяем по формулам | ||

| 4” | Определяем по формулам | ||

| 5, 5’ | 1,1913 | 536,40 | |

| -5,048 | 1,1913 | 494,2 | |

| -40 | 0,1053 | 494,2 | |

| -10,048 | 0,3544 | 536,40 | |

| -10,048 | 0,3544 | 488,40 |

v1’=0,2297 м3/к.

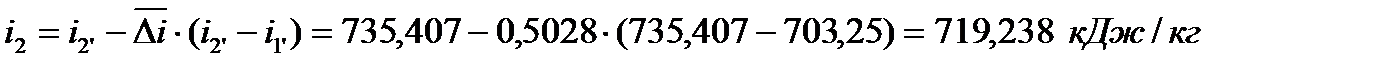

Определим энтальпию в точке 2:

λснд =рпр/po=0,3544/0,1053=3,366

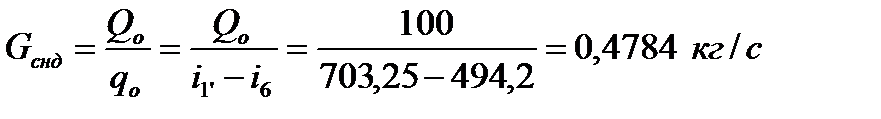

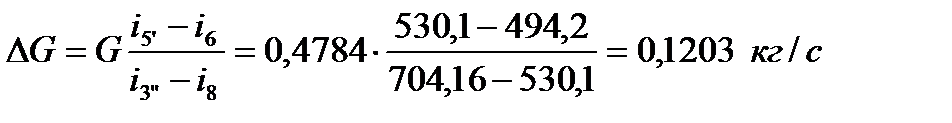

Массовый расход пара:

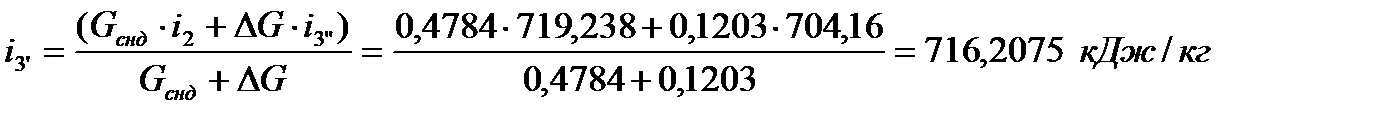

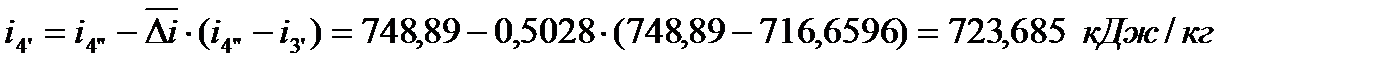

Поi3’ найдем: t3’=21,107 oC, t4”=71,26 oC, i4”=748,89 кДж/кг

Аналогично найдем i4’:

λсвд =рк/pпр=1,1913/0,3544=3,361

Мощности, потребляемы компрессорами СНД, СВД:

Расчетная тепловая нагрузка конденсатора

Как следует из полученных результатов, значение ε в этом примере превосходит значение ε в предыдущих примерах. На основании этого можно сделать вывод, что холодильные машины с винтовым компрессорами должны быть более экономичными. В действительности этого не наблюдается, поскольку из-за несовершенства рабочего процесса маслозаполненных винтовых компрессоров их мощности на 30-50% превышают мощности поршневых компрессоров. При этом в результате снятия части перегрева паров хладагента маслом, циркулирующим через винтовой компрессор, понижается тепловая нагрузка на конденсатор.

Пример № 11:

Рассчитать цикл двухступенчатой теплонасосной установки с двумя ступенями конденсации при следующих условиях: to= - 50 oC, tк’=30 oC, tк”=60 oC, Qk’ =50 кВт, Qk’ =100 кВт рабочее тело-R134а. Схема представлена на рис. 3.5.

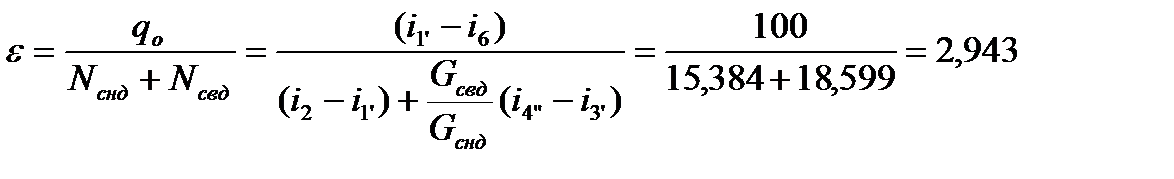

Рисунок 4.8 - Цикл двухступенчатой теплонасосной установки с двумя ступенями конденсациив lgp-i диаграмме

Рисунок 4.8 - Цикл двухступенчатой теплонасосной установки с двумя ступенями конденсациив lgp-i диаграмме

Таблица к примеру №11 – Параметры хладагента в узловых точках теоретического цикла холодильной машины

| № узловые точки | Температура в точке, °С | Давление в точке, МПа | Энтальпия хладона i, (кДж/кг) |

| 0,293 | 398,60 | ||

| 2’ | 0,770 | ||

| 0,770 | 424,57 | ||

| 3’ | 72,5 | 1,682 | |

| 1,682 | 443,28 | ||

| 1,682 | 287,5 | ||

| 0,770 | 241,72 | ||

| 0,770 | 287,5 | ||

| 0,293 | 241,72 |

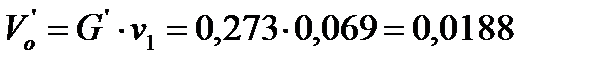

v1=0,069 кг/с

v2=0,027 кг/с

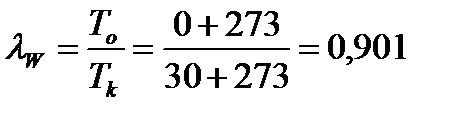

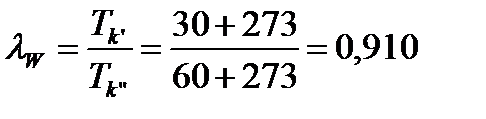

Определим удельную энтальпию в точке 2:

Индикаторный (адиабатный) КПД hi

hi = lw + bt0=0,901+0,0025*0=0,901

Примем b=0,0025 для хладоновых машин

, кДж/кг

, кДж/кг

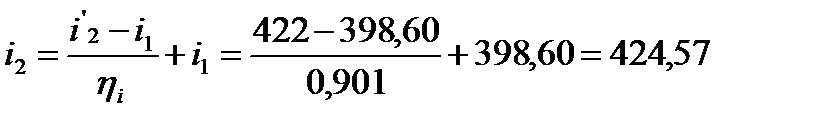

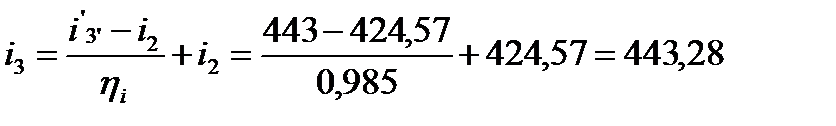

Определим удельную энтальпию в точке 3:

Индикаторный (адиабатный) КПД hi

hi = lw + btk’=0,901+0,0025*30=0,985

Примем b=0,0025 для хладоновых машин

кДж/кг

кДж/кг

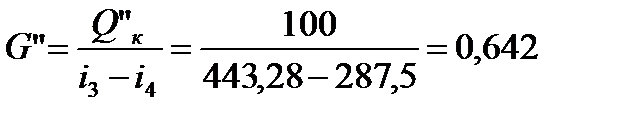

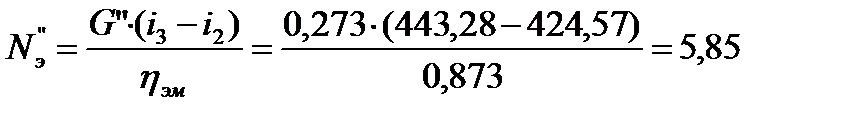

Расход холодильного агента через конденсатор и компрессор верхней ступени:

кг/c

кг/c

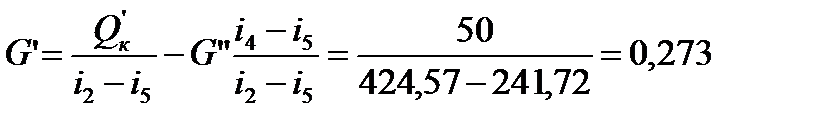

Расход холодильного агента:

кг/c

кг/c

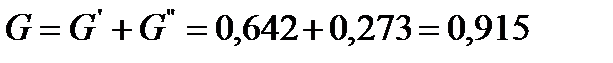

Расход холодильного агента через конденсатор и компрессор нижней ступени:

кг/c

кг/c

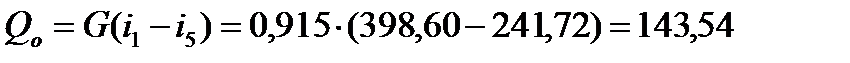

Расчетная тепловая нагрузка испарителя:

кДж/кг

кДж/кг

Объемная производительность компрессора нижней ступени:

кг

кг

Объемная производительность компрессора верхней ступени:

кг

кг

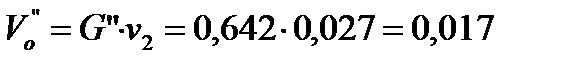

Электрическая мощность компрессора нижней ступени при отсутствии охлаждающей рубашки:

кВт

кВт

ηэм = электромеханический КПД системы компрессор-электродвигатель.

Рассчитываем электромеханический КПД ηэм по уравнению:

ηэм = ηэд · ηкм=0,9·0,97=0,873

где ηэд = КПД приводного электродвигателя, может быть (от 0,85 до 0,92), принимаем 0,9;

ηм = механический КПД компрессора на практике известно ηкм составляет от 0,93 до 0,97, принимаем 0,97.

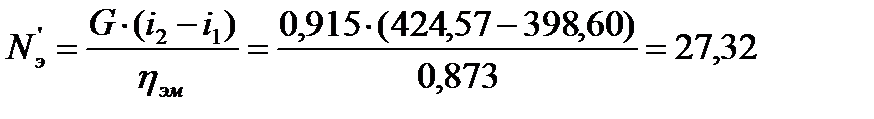

Электрическая мощность компрессора верхней ступени при отсутствии охлаждающей рубашки:

кВт

кВт

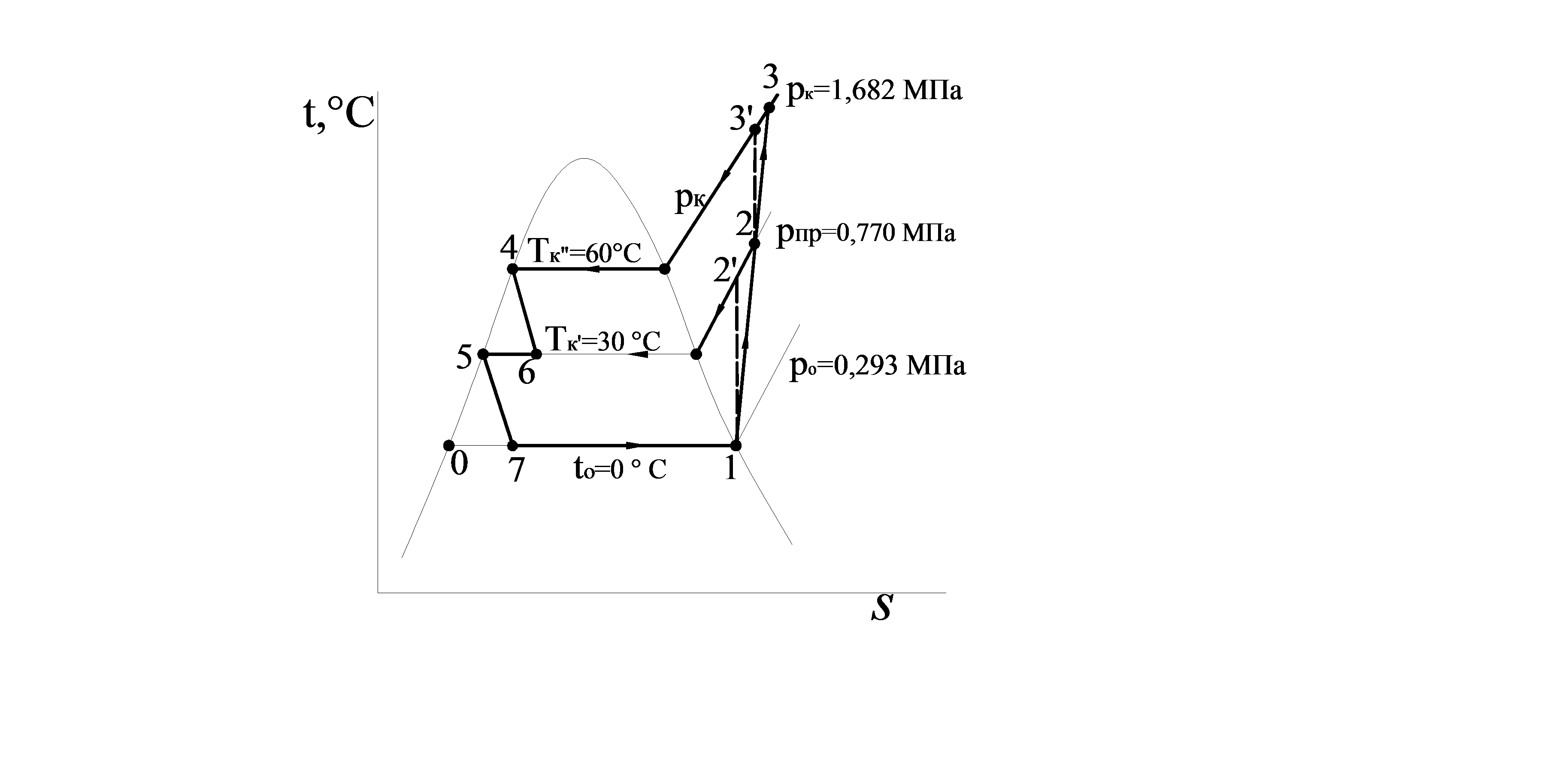

Средний холодильный коэффициент установки при расчетном режиме определяется по формуле:

Тепловой расчет и подбор одноступенчатых и многоступенчатых компрессоров для термотрансформаторов

Компрессор – основной элемент теплового насоса, предназначенный для отсасывания паров хладагента из испарителя, сжатия от давления кипения до давления конденсации и перемещения в конденсатор. Энергия, подводимая двигателем к валу компрессора, преобразуется в энергию сжатого пара, что обеспечивает осуществление цикла.

По принципу действия компрессоры делят на две 2 группы:

-компрессоры объемного сжатия, в которых пар сжимается благодаря уменьшению замкнутого объема рабочего пространства, это - поршневые, винтовые и ротационные машины;

-компрессоры динамического сжатия, в которых процесс сжатия происходит при непрерывном принудительном перемещении рабочего вещества через проточную часть компрессора (при этом кинетическая энергия потока переходит в потенциальную), это – центробежные, осевые и вихревые машины.

В зависимости от вида применяемого хладагента холодильные компрессоры делятся на аммиачные и хладоновые (R12, R22, R502 и др.).

В зависимости от температурного диапазона работы разделяют на высокотемпературные (от 10 до-15 оС), среднетемпературные (от - 10 до-30оС) и низкотемпературные (ниже -30оС).

По холодопроизводительности компрессоры, условно делят на малые (Qo < 10 кВт), средние (10-60 кВт) и крупные (> 60 кВт).

По частоте вращения вала различают компрессоры с частотой вращения 12,16,25 и 50 с-1.

По степени герметичности компрессоры классифицируют на открытые (сальниковые), полугерметичные (бессальниковые) со встроенным электродвигателем, но с отъемными крышками и герметичные со встроенным электродвигателем в заваренном кожухе без разъемов.

В зависимости от типа привода компрессоры бывают с электродвигателями, двигателями внутреннего сгорания и др.

По характеру смазочного устройства различают компрессоры принудительной смазкой и со смазкой разбрызгиванием.

Поршневые компрессоры различаются по следующим признакам:

· типу кривошипно-шатунного механизма - крейцкопфные и бескрейцкопфные;

· направлению движения паров хладагента в цилиндре - прямоточные и непрямоточные;

· числу ступеней сжатия - одно-, двух-и трехступенчатые;

· количеству цилиндров - одно- и многоцилиндровые (2, 4, 6, 8 и 16);

· расположению осей цилиндров - горизонтальные, U-, W, UU- и звездообразные

· по конструкции корпуса компрессора - блок-картерные и блок-цилиндровые;

характеру охлаждения - с водяным и воздушным охлаждением, и т. д. Наибольшее распространение получили бескрейцкопфные компрессоры.

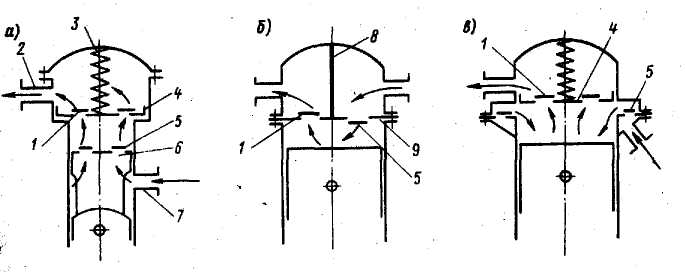

Схемы работы бескрейцкопфных компрессоров показаны на рис. 4.1. В прямоточных компрессорах (рис. 4.1, а) всасывающие клапаны 5 расположены в днище поршня 6, а нагнетательные клапаны 1- в верхней внутренней крышке безопасности (ложной крышке) 4. Всасывающий патрубок 7 компрессора сообщается с полостью поршня. Нагнетательный патрубок 2 расположен в верхней части цилиндра.

Рисунок 4.1 - Схемы работы бескрейцкопфных компрессоров

При ходе поршня вниз в рабочей полости цилиндра давление над поршнем снижается, всасывающий клапан открывается, и пар через всасывающий патрубок 7 поступает в надпоршневое пространство. При движении поршня вверх всасывающий клапан закрывается, пар сжимается и выталкивается через открытый нагнетательный клапан 1 и через патрубок 2 в конденсатор. Ложная крышка 4, прижимаемая к цилиндру буферной пружиной 3, предохраняет компрессор от гидравлического удара при попадании жидкого хладагента в цилиндр.

В прямоточных компрессорах объемные потери, вызываемые подогревом всасываемого пара, уменьшаются за счет меньшего нагрева пара, поступающего в цилиндр.

Недостатки прямоточных компрессоров - большая масса поршня, ограничивающая частоту вращения коленчатого вала, и невозможность регулирования холодопроизводительности компрессора путем принудительного открытия всасывающих клапанов.

Непрямоточные компрессоры выполняются двух видов: с расположением всасывающих и нагнетательных клапанов в клапанной плите (4.1, б) и с периферийным расположением всасывающего клапана (рис. 4.1, в).

В малых хладоновых компрессорах всасывающие 5 и нагнетательные 1 клапаны расположены в неподвижной клапанной плите 9 (см. рис. 4.1, б). Крышка цилиндров разделена перегородкой 8 на всасывающую и нагнетательную полости. При ходе поршня вниз давление в цилиндре снижается и через всасывающий клапан 5 в рабочую полость цилиндра всасывается пар из испарителя. При ходе поршня вверх всасывающий клапан закрывается, пар сжимается и через нагнетательный клапан выталкивается в конденсатор.

В непрямоточных компрессорах средней и крупной холодопроизводительности всасывающие клапаны размещены периферийно (рис. 4.1, в), что позволяет увеличить проходное сечение клапанов, (всасывающих и нагнетательных) и, следовательно, уменьшить дроссельные потери.

Поршни непрямоточных компрессоров имеют меньшую массу, что делает возможным увеличение частоты коленчатого вала.

Прямоточные и непрямоточные бескрейцкопфные компрессоры имеют следующие основные узлы и детали: картеры (блок-картеры), цилиндры (блоки цилиндров, гильзы цилиндров), поршни с поршневыми кольцами, кривошипно-шатунный механизм (шатуны, коренные и эксцентриковые валы), сальники, клапаны (всасывающие и нагнетательные), смазочное устройство, предохранительные клапаны и др.

Дата добавления: 2015-07-10; просмотров: 4924;