Классификация конденсаторов.

В качестве охлаждающих веществ для конденсаторов можно применять как жидкости (вода), так и газы (воздух). Тип охлаждающего вещества, воспринимающего теплоту конденсации, зависит в теплонасосном цикле от способа применения. Использование воздуха или других газов в качестве охлаждающих веществ для конденсаторов имеет смысл лишь тогда, когда газ, используемый для охлаждения, представляет собой вещество, к которому должна подводиться полезная теплота. При использовании жидкостей в качестве вещества, охлаждающего конденсатор, их функцией часто является лишь транспортировка полезной теплоты от конденсатора к месту ее потребления (промежуточные теплоносители).

В связи с большим различием в значениях коэффициентов теплообмена газов и жидкостей применяют различные конструкции конденсаторов с газовым и жидкостным охлаждением.

Конденсаторы с жидкостным охлаждением по конструктивному решению подразделяются на кожухотрубные, двухтрубные («труба в трубе») и змеевиково-трубные специальной конструкции.

Поскольку коэффициенты теплообмена конденсирующегося хладагента ниже коэффициента теплообмена потока жидкости или примерно равны, в качестве теплопередающего элемента также применяют гладкие трубы или трубы с увеличенной поверхностью (ребристые трубы) со стороны хладагента. Использование труб с увеличенной поверхностью со стороны жидкости имеет смысл в определенных условиях только при ее безнапорном движении.

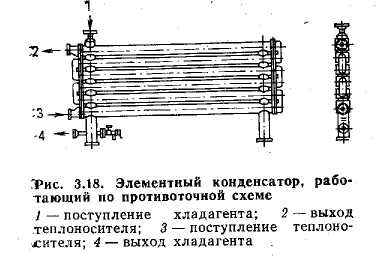

Кожухотрубную конструкцию также наиболее часто применяют и в конденсаторах. При этом охлаждающее вещество пропускается внутри труб, а хладагент конденсируется на наружной стороне труб в межтрубном пространстве (рис. 5.1). Причем пар хладагента поступает в полость кожуха сверху, сконденсировавшийся хладагент удаляется снизу. Чтобы получить возможно более высокий нагрев охлаждающего вещества, необходимо обеспечить его движение снизу вверх. Улучшенная реализация принципа противотока и более эффективное использование температуры перегретого пара хладагента, поступающего в конденсатор, могут быть достигнуты при применении так называемого элементного (многосекционного) конденсатора (рис. 5.1), где несколько кожухотрубных теплообменников с относительно не большим числом труб в каждом расположены друг над другом.

Рисунок 5.1– Элементарный конденсатор, работающий по противоточной схеме: 1 – поступление хладагента, 2 – выход теплоносителя, 3 –поступление теплоносителя, 4 – выход хладагента

Двухтрубная конструкция. Принцип работы такой конструкции показан на рис. 5.5 и 5.6. Преимущество двухтрубных теплообменников («труба в трубе») — создание полного противотока обоих веществ. При этом благодаря использованию теплоты перегрева достигается более высокая температура теплоносителя на выходе. Такую конструкцию рекомендуется применять также при работе на неазеотропных смесях в качестве хладагентов. Хладагент может подаваться как во внутреннюю трубу, так и в зазор между наружной и внутренней трубой (причем с целью повышения прочности, а для тепловых насосов и с целью повышения термодинамических характеристик, более целесообразно пропускать хладагент внутри труб).

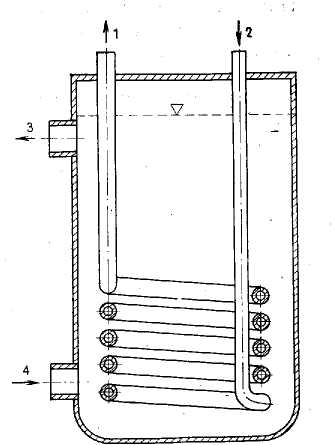

Змеевиковотрубная конструкция (рис. 5.2). Поскольку коэффициенты теплообмена конденсирующего хладагента больше, чем от потока газа, в конденсаторах с воздушным охлаждением в качестве теплопередающего элемента всегда применяют трубы с увеличенной поверхностью (пластинчатые или ребристые трубы) со стороны газа. С целью достижения большей компактности аппарата и его удешевления осуществляется принудительное движение газа или воздуха через пучки пластинчатых или ребристых труб. Чаще всего применяют змеевиково-ребристые теплообменники. Размещение теплообменника и вентилятора, подающего воздух, в теплонасосных установках зависит от условий применения.

Рисунок 5.2 - Конденсатор с жидкостным охлаждением и погружным змеевиком

1—жидкий хладагент; 2 — парообразный хладагент; 3— нагретая вода; 4 — холодная вода

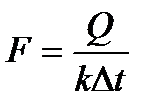

Расчет конденсаторов.Расчет конденсаторов заключается в определении площади их теплопередающей поверхности и объемного расхода воды.

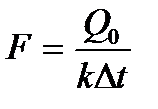

Площадь теплопередающей поверхности (м2):

(5.1)

(5.1)

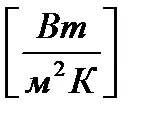

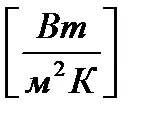

где QK — тепловой поток в конденсаторе, Вт; к — коэффициент теплопередачи, Вт/(м2К): вычисляют его по формуле или принимают по табл. 1; θm — средний логарифмический температурный напор между хладагентом и теплоносителем, К.

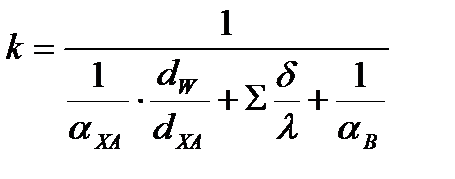

Коэффициент теплопередачи определяют по формуле:

(5.2)

(5.2)

αХА – коэффициент теплоотдачи от хладагента к стенке трубы  .

.

Аммиак 2300…5800 R717

1200…2300 R134а

1500…2900 R22

dW и dХА – диаметры трубы со стороны воды и хладагента;

αВ – коэффициент теплоотдачи от стенки трубы воде

αВ = 3500…7000– вода

αВ = 23…93 – воздух

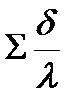

- термическое сопротивление

- термическое сопротивление

Таблица 1- Коэффициенты теплопередачи конденсаторов

| Конденсатор | к, Вт/(м2·К) | qF Вт/м2 |

| Горизонтальные кожухотрубные: | ||

| аммиачные | 700... 1050 | 4650...5250 |

| фреоновые* | 350...530 | 2300...3500 |

| Вертикальные кожухотрубные | 700...930 | 4100...4650 |

| Оросительные | 700...930 | 4100...4650 |

| Испарительные** | 470...580 | 2100...2300 |

| С воздушным охлаждением: | ||

| с принудительным движением воздуха** | 25...50 | 290...460 |

| для бытовых холодильников | 9...12 | 90... 120 |

Коэффициент теплопередачи отнесен к оребренной поверхности конденсатора *

Коэффициент теплопередачи отнесен к наружной поверхности ребер**.

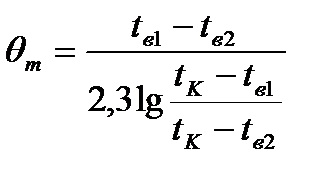

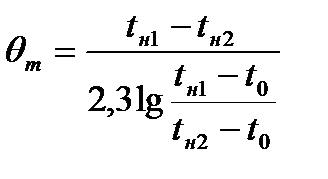

Средний логарифмический температурный напор между хладагентом и теплоносителем:

(5.3)

(5.3)

и

и  - температура воды, поступающей в конденсатор и на выходе их него.

- температура воды, поступающей в конденсатор и на выходе их него.

- температура конденсации хладагента

- температура конденсации хладагента

Зная площадь теплопередающей поверхности, можно по приложению 16-20 подобрать конденсатор.

Расход воды для проточных конденсаторов определяют из условия, что вся теплота от хладагента отводится водой и, следовательно, тепловой поток в конденсаторе:

(5.4)

(5.4)

Откуда

(5.5)

(5.5)

где mв — массовый расход воды, кг/с; cв— теплоемкость воды; cв=4,1868 кДж/(кг·К); tвl — температура воды, поступающей на конденсатор; tв2 — температура воды, выходящей из конденсатора, °С.

Нагрев воды в конденсаторе tв2 — tв1 = (3...5) °С.

Объемный расход охлаждающей воды (м3/с):

(5.6)

(5.6)

где pв =1000 кг/м3 — плотность воды.

Испаритель в тепловых насосах служит для того, чтобы при низкой температуре отбирать теплоту из окружающей среды или оттеплоносителя; при этом хладагент переходит из жидкой фазы в газообразную. В связи со значительным различием коэффициентов теплообмена потока газов и жидкостей применяются и различные конструкции испарителей для охлаждения жидкостей и газов.

Поскольку коэффициенты теплообмена испаряющихся хладагентов меньше или почти равны таким же коэффициентам для потока жидкости, в качестве элемента, передающего тепло, используют гладкую трубу или трубу с увеличенной поверхностью (оребренная труба) со стороны хладагента. Важно не забывать, что теплоноситель часто загрязняет систему и вызывает коррозию. Эти особенности оказывают серьезное влияние на выбор испарителя.

На интенсивность теплопередачи при кипении влияют следующие факторы:

1) плотность теплового потока qF, зависящая от температурного напора между теплоперёдающей поверхностью и кипящей жидкостью, физических свойств жидкости;

2) смачиваемость теплопередающей поверхности жидкостью; если кипящая жидкость хорошо смачивает поверхность, то пузырьки образуются небольшие, легко отделяются от поверхности, улучшая теплопередачу; масло, растворенное в холодильном агенте, ухудшает смачиваемость, а, следовательно, и теплоотдачу;

3) конструкция испарителя; при парообразовании внутри вертикальных труб всплывающие пузырьки пара усиливают теплообмен и способствуют подъему парожидкостной смеси; скорость подъема тем больше, чем меньше диаметр труб;

4) скорость движения хладоносителя;

5) загрязнение на обеих сторонах стенок труб смазкой, ржавчиной, инеем снижает коэффициент теплопередачи.

Испарители для охлаждения жидкостей в зависимости от конструкции можно разделить на следующие группы: кожухотрубные, типа «труба в трубе», змеевиковые, регисторные, пластинчатые.

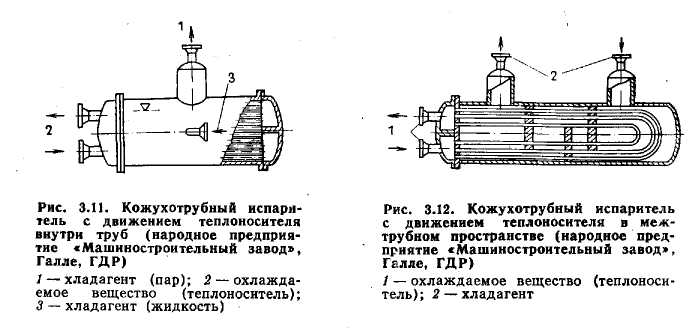

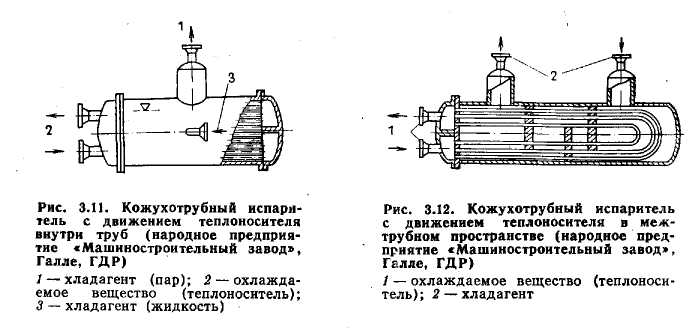

Кожухотрубная конструкция.Кожухотрубная конструкция наиболее широко применяется в испарителях для охлаждения жидкостей. Охлаждаемая жидкость может проходить как внутри труб (рис. 5.3), так и между ними (рис. 54).

Рисунок 5.3 - Кожухотрубный испаритель с движением теплоносителя внутри труб: 1 – хладагент (пар), 2 - охлаждаемое вещество (теплоноситель), 3 – хладагент (жидкость)

Рисунок 5.4 - Кожухотрубный испаритель с движением теплоносителя в межтрубном пространстве: 1 - охлаждаемое вещество (теплоноситель), 2 – хладагент

При движении охлаждаемой жидкости по трубам пространство внутри обечайки заполняется на 2/3 диаметра хладагентом. Уровень жидкого хладагента обычно регулируется поплавковым вентилем. При таком принципе работы, если применяются малорастворимые хладагенты, требуются специальные меры по отводу масла из испарителя в компрессор. Очистка внутренней поверхности труб, заполненных охлаждаемой жидкостью, может осуществляться как химическими, так и механическими средствами после съема обеих водяных крышек. Предотвращению излишней загрязненности способствует высокая скорость движения жидкости. Максимально допустимая скорость зависит от материала внутренних труб и ограничена максимальным заданным падением давления жидкости в испарителе.

В случае использования стальных внутренних труб для повышения коррозионной стойкости и уменьшения прилипания загрязнений рекомендуется покрывать внутреннюю поверхность труб тонким слоем пластмассы (дуропласта). Некоторое снижение коэффициента теплопередачи, вызванное пластмассовым покрытием, возможно лишь в начальном периоде эксплуатации, так как через определенный промежуток времени теплообменники с пластмассовым покрытием начинают обладать более высоким коэффициентом теплопередачи, чем обычные, благодаря меньшему слою загрязнений.

В испарителях с межтрубным движением теплоносителя внутрь труб с помощью термостатических регулирующих вентилей впрыскивается лишь столько жидкого хладагента, сколько необходимо, чтобы на выходе из испарителя образовался чуть перегретый пар. Возврат масла из испарителя в компрессор обычно не представляет проблемы, так как скорость пара хладагента после полного испарения столь высока, что он сам захватывает масло и отводит его назад к компрессору. Другое преимущество такой технологии состоит в том, что испаритель заполнен жидким хладагентом в меньшем количестве, чем при эксплуатации испарителей затопленного типа.

Тогда как химический способ пригоден для очистки наружной поверхности труб испарителя любой конструкции, загрязняемых охлаждаемой жидкостью, механический способ очистки требует такой конструкции теплообменного аппарата, в котором пучок труб можно вынимать.

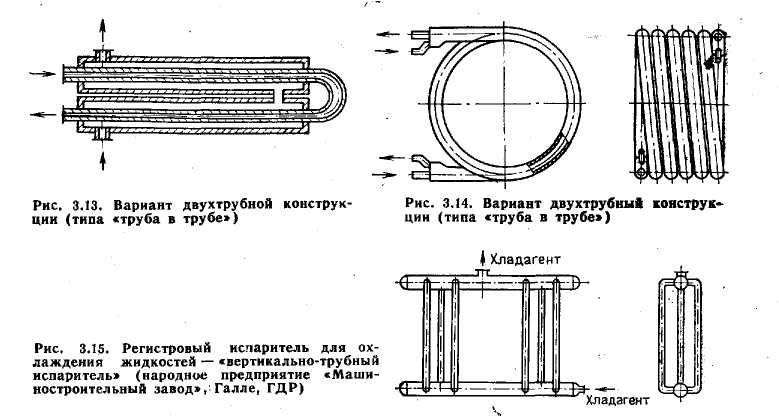

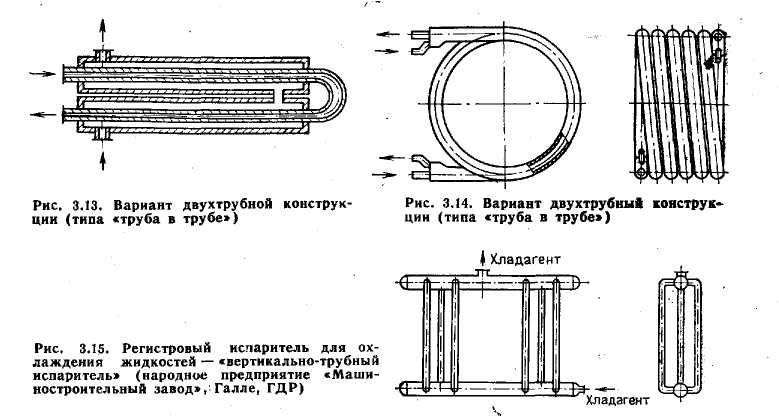

Двухтрубная конструкция («Труба в трубе») применяется в основном для малых производительностей (< 40 кВт). Преимущество такой конструкции состоит в том, что обе жидкости, участвующие в теплопередаче, получают встречное направление, точно соответствующее противотоку. Это имеет значение при использовании неазетропных смесей хладагента в холодильных установках, так как испарение смесей происходит не при постоянной, а при возрастающей вдоль направления: потока температуре. Возможные конструкции двухтрубных теплообменников показаны на рис. 5.5 и 5.6. Наиболее распространена в теплонасосных установках конструкция, показанная на рис. 5.6. В испарителях этого типа хладагент обычно проходит во внутренней трубе.

Рисунок 5.5 - Вариант двухтрубной конструкции (типа «труба в трубе)»

Рисунок 5.6 - Вариант двухтрубной конструкции (типа «труба в трубе)»

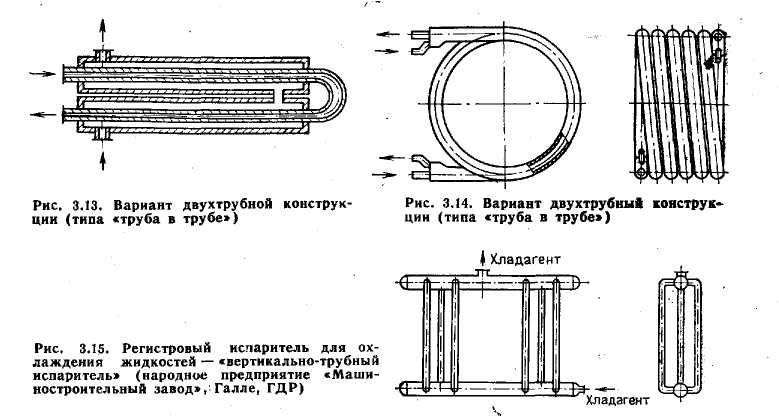

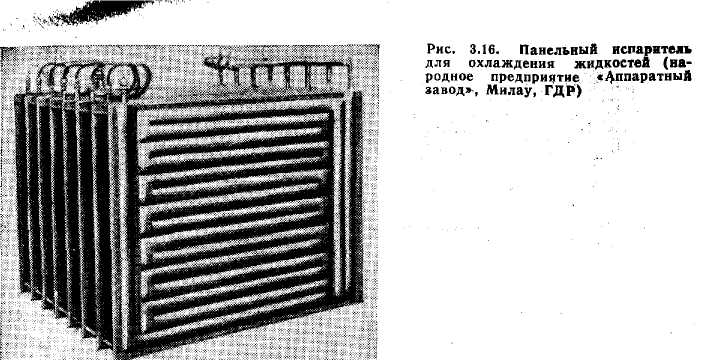

Змеевиковые, регисторные, пластинчатые конструкции. Хладагент, предназначенный для испарения, подается внутрь змеевика, регистра или пластин. Такие конструкции применяют в тех случаях, когда испарители встроены в круглые или многоугольные резервуары, где протекает охлаждаемая жидкость.

Регисторные конструкции (рис. 5.7) пригодны только при использовании хладагентов, не растворяющих масло, и при внутреннем испарении (кожухотрубная конструкция с испарением в межтрубном пространстве); змеевиковые конструкции позволяют осуществлять полное испарение. Преимущество описанного размещения испарителей заключается в возможности удобной очистки, особенно при применении пластинчатых испарителей (рис. 5.8).

Рисунок 5.7- Регистровый испаритель для охлаждения жидкостей «вертикально-трубный испаритель»

Рисунок 5.8– Панельный испаритель для охлаждения жидкостей

Наибольшее распространение получили змеевиково-трубные конструкции.

Тепловой расчет и подбор испарителя

При расчете определяют площадь теплопередающей поверхности и объемный расход хладагента.

Площадь передающей поверхности:

(5.7)

(5.7)

где Qо- холодопроизводительность (для тепловых насосов тепло-производительность), Вт; k – коэффициент теплопередачи испарителя, Вт/(м2·К), принимаем по таблице 1; θm – средний логарифмический напор между теплопередающими средами, оС

Таблица 2 - Коэффициенты теплопередачи испарителей

k, Вт/(м2 • К) qf, Вт/м2

Панельные 580—700 2900—3500

Кожухотрубные аммиачные* 465—525 2320—2620

Фреоновые* 230—350 1150—1750

* Относится к наружной поверхности.

В кожухотрубных и кожухозмеевиковых испарителях θm (°С) определяют по формуле среднего логарифмического температурного напора:

(5.8)

(5.8)

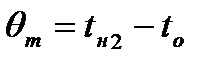

в панельных и вообще во всех испарителях с мешалкой

(5.9)

(5.9)

где tн1 — температура рассола, входящего в испаритель, °С; tн2 — температура рассола, выходящего из испарителя; t0 — температура кипения хладагента, °С.

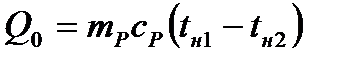

Расход циркулирующего рассола определяют из условия:

(5.10)

(5.10)

где ср — теплоемкость рассола при рабочей температуре рассола, кДж/(кг • К); mp — массовый расход рассола, кг/с;

(5.11)

(5.11)

Объемный расход циркулирующего рассола (м3/с)

(5.12)

(5.12)

где рр — плотность рассола, кг/м3; ср и рр — определяют по приложениям 23-26 в зависимости от концентрации и рабочей температуры рассола.

По площади теплопередающей поверхности подбирают испаритель (приложение 21, 22), а по объемному расходу рассола - рассольный насос по приложению 27.

Переохладитель представляет собой противоточный теплообменный аппарат из двойных труб («труба в трубе»), в котором хладагент охлаждается ниже температуры конденсации за счет охлаждающей воды, движущейся противотоком по внутренним трубкам. Переохлаждение жидкости перед регулирующим клапаном увеличивает холодопроизводительность машины. Переохладители, как самостоятельные аппараты, применяют в основном в стационарных аммиачных холодильных установках.

Переохлаждение жидкого хладона осуществляется в регенеративных теплообменниках за счет перегрева паров, идущих из испарителя в компрессор. Перегрев пара улучшает объемные и энергетические характеристики работы хладоновой холодильной машины.

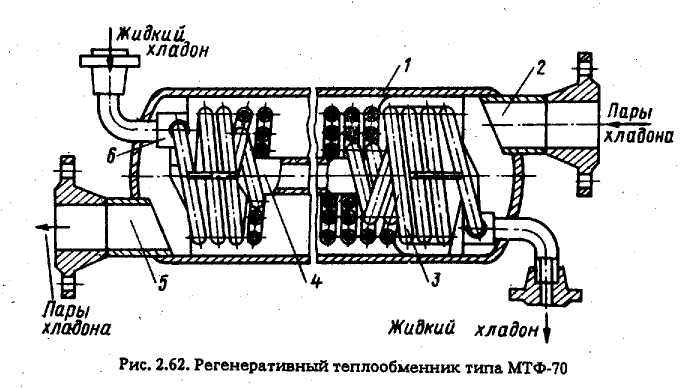

По конструктивному исполнению теплообменники делят на двухтрубные и кожухозмеевиковые.

Двухтрубные («труба в трубе»), змеевиковые и прямые теплообменники изготовляют из медных труб. Пар движется в межтрубном пространстве, а жидкость - по внутренней трубе.

В кожухозмеевиковом теплообменнике (рис. 5.9) жидкость проходит по внутреннему тройному змеевику 3, а пар хладона из испарителя поступает по трубе 2 в кожух 1 и проходит по межзмеевиковому пространству противотоком. Пар, омывая змеевики и переохлаждая жидкий хладон, перегревается и по трубе 5 поступает в компрессор. На входе и выходе жидкости из кожуха установлены коллекторы 6, к которым присоединены жидкостные патрубки теплообменника. Для увеличения скорости обдува змеевиков внутри наименьшего змеевика установлен вытеснитель 4.

Рисунок 5.9 – Регенеративный теплообменник типа МТФ-70

Дата добавления: 2015-07-10; просмотров: 3259;