Водно-химические режимы и нормы качества пара и питательной воды.

Водно-химический режим, рекомендованный для котла, должен обеспечить получение необходимой чистоты пара перед турбиной, ограничение допустимой скорости образования отложений на внутренних поверхностях оборудования и снижение интенсивности коррозионных процессов по пароводяному тракту. Решение этих задач определяется типом оборудования, параметрами водного теплоносителя, материалом оборудования, количеством и составом примесей и т.п.

Необходимая чистота пара определяется предотвращением заноса примесями проточной части турбины. Паровая турбина чувствительна к отложениям примесей: достаточно 3…4 кг отложений на лопатках, чтобы турбина 300 МВт снизила свою мощность и экономичность. С увеличением давления перед турбиной уменьшается проходное сечение лопаточного аппарата и, следовательно, возрастает влияние солевого заноса на ее работу. Поэтому с ростом давления перегретого пара возрастают требования к его чистоте.

В (таб.12.1) представлены нормы качества пара для барабанных котлов и котлов сверхкритического давления (по "Правилам технической эксплуатации электрических станций и сетей"). Нормирование качества пара ведется по натрию, так как соединения натрия составляют значительную долю примесей пара, и кремнекислоте, растворимость которой в паре с ростом давления существенно возрастает, и она в турбине образует трудносмываемые отложения.

В барабанных котлах нормам (таб.12.1) должен соответствовать не только перегретый, но и насыщенный пар, поскольку возможно выпадение примесей в поверхностях пароперегревателя.

Концентрация примесей в насыщенном паре определяется уносом влаги ω, %, и растворимостью в паре, характеризуемой коэффициентом распределения Кp.

Концентрацию примеси в паре Сp, уходящем из барабана котла, можно существенно снизить по сравнению с C`п, если обеспечить промывку влажного пара на специальном устройстве.

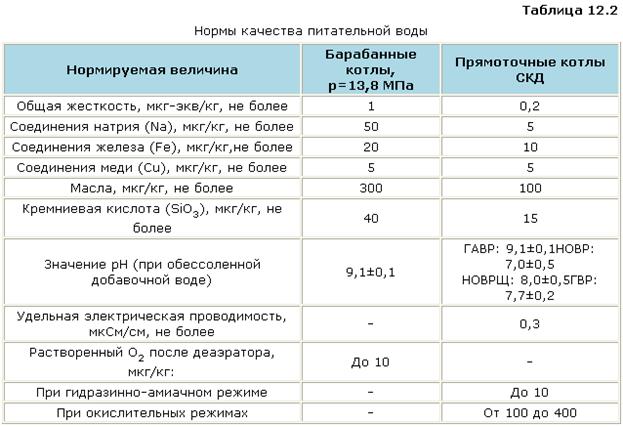

Таким образом, в барабанном котле качество пара зависит не только от качества питательной воды, но и других факторов. Поэтому нормы качества питательной воды для этих котлов устанавливаются менее жесткие (таб.12.2), использовать блочные обессоливающие установки (БОУ) экономически невыгодно.

В прямоточных котлах примеси питательной воды переходят в пар или образуют внутритрубные отложения, что отрицательно сказывается на работе котла. Качество питательной воды прямоточных котлов должно быть высокое (таб.12.2). Добавочная вода проходит химическое обессоливание. В блоках СКД организуется 100%-ная конденсатоочистка в БОУ для удаления механических примесей (нерастворенных продуктов коррозии конструкционных материалов), коллоидно-дисперсных и растворенных веществ, попадающих в конденсат за счет присосов в конденсаторе.

Ограничение образования отложений в барабанном котле происходит за счет снижения Ск.в (продувка, ступенчатое испарение), а в прямоточном котле докритического давления может быть выделена переходная зона для отложения в ней большинства примесей. Во всех случаях устанавливаются предельные концентрации примесей в питательной воде и проводится коррекция химического состава воды для уменьшения количества отложений и увеличения их теплопроводности.

Полностью избежать отложений в поверхностях котла не удается, поэтому для их удаления проводятся периодически химические промывки котла или его отдельных поверхностей.

Снижение интенсивности коррозионных процессов обеспечивается путем ввода в конденсат и питательную воду реагентов, влияющих на скорость коррозии, создающих на поверхности металла защитные пленки с высокой теплопроводностью.

В барабанных котлах нормирование жесткости питательной воды (соединений Са и Mg) вызвано тем, что соли жесткости приводят к образованию на стенках труб отложений, большого количества шлама в объеме воды и малотеплопроводных отложений, которые могут прикипать к поверхности труб. Ограничение концентрации угольной кислоты и кислорода определяется их влиянием на коррозию пароводяного тракта.

Для связывания кислорода, присутствующего в питательной воде за счет присосов в вакуумной части конденсатного тракта и неполностью удаленного при деаэрации, производится обработка турбинного конденсата гидразином N2H4. Поддержание гидразина в пределах 20…60 мкг/кг перед котлом обеспечивает подавление кислородной коррозии.

Связывание остаточных после деаэратора концентраций углекислоты производится аммиачной обработкой питательной воды. Аммиак NH3 нейтрализует угольную кислоту и повышает рН до значений слабощелочной среды.

Чрезмерное количество аммиака (свыше 1000 мкг/кг) приводит к аммиачной коррозии латунных трубок конденсатора и ПНД.

Примеси железа и меди образуют малотеплопроводные отложения на теплонапряженных поверхностях нагрева, приводящие к пережогу труб. С ростом давления в котле интенсивность образования железооксидных отложений увеличивается (уменьшается растворимость, увеличиваются тепловые потоки).

Содержание масел в питательной воде ограничивается в связи с резким увеличением термического сопротивления экранных труб при образовании маслянистой пленки на поверхности металла.

В прямоточных котлах СКД качество питательной воды должно быть равным или близким к качеству пара.

Растворимость соединений меди, натрия и кремнекислоты в водном теплоносителе СКД достаточно велика, и эти соединения проходят котел транзитом. Допустимые концентрации Сu, Na и SiO2 в питательной воде вызваны надежной работой турбины.

Снижение допустимых концентраций соединений железа и солей жесткости в питательной воде направлено на уменьшение скорости роста малотеплопроводных отложений в радиационных поверхностях нагрева, особенно в котлах, сжигающих мазут.

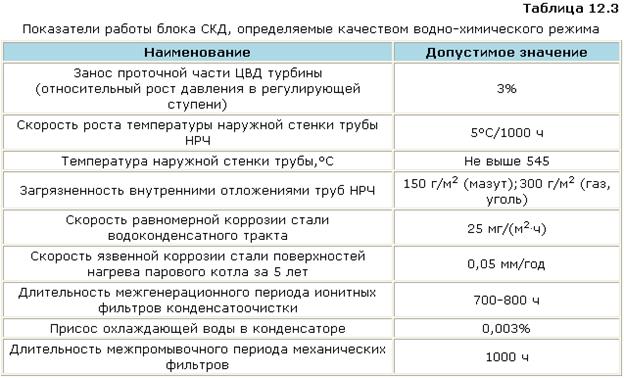

В (таб.12.3) приведены допустимые значения ряда показателей работы блока СКД, определяемые применением водно-химических режимов. Показатели оцениваются при сжигании мазута через 7000 ч, а при сжигании газа и твердых топлив - через 24 000 ч эксплуатации.

Дата добавления: 2015-07-10; просмотров: 3284;