Вопрос №31.Виды питателей роторных снегоочистителей.

Питатель роторного снегоочистителя предназначен для отделения снега от массива (разработки снежного забоя) и подачи снежной массы в метательный аппарат - ротор. Питатель выполняется в виде двух расположенных один над другим шнеков (рис. 24) или одной фрезы. Шнеки изготовляют однозаходными полностенными, а фрезу - ленточной безбарабанной и многозаходной. Шнек и фреза являются винтовыми питателями. Они отличаются величиной соотношения шага винтовой линии и диаметра, а также углом подъема винтовой линии, частотой вращения и конструктивными элементами. Рабочий процесс взаимодействия шнека или фрезы со снегом зависит от конструкции рабочего органа.

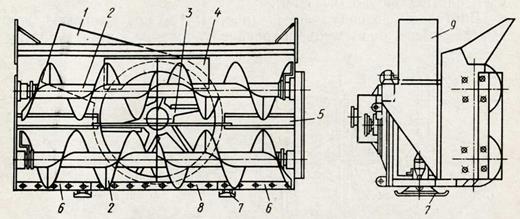

Рис. 24. Рабочий орган шнекороторного снегоочистителя:

1,9 — выбросной патрубок; 2 — шнек; 3 — ротор; 4 — верхний соединитель-лист; 5 — рассекатель; 6, 8 — ножи; 7 — лыжи

Шнек имеет шаг винтовой линии, равный его диаметру. При этом обеспечивается угол подъема винтовой линии наружной кромки фрезы -18°. Время контакта массы снега, вырезанного из забоя, с винтовой лопастью в этих условиях больше времени одного оборота шнека. Снег транспортируется вдоль оси вращения шнеков. В зоне разгрузочного отверстия снег не получает скорости, направленной в сторону ротора, что необходимо для его заброса в полость ротора. Шнеки обычно располагаются один над другим. Снег с верхнего шнека падает на нижний. Верхний шнек оказывается недогруженным, а нижний перегружен. Нижний шнек не успевает опорожниться и многократно перебрасывает снег с одной половины на другую, перемешивая и перемалывая его.

У ленточной фрезы шаг винтовой линии больше диаметра, что обеспечивает угол 25-30° подъема винтовой линии. При таком соотношении время контакта массы снега, вырезанной из забоя, с винтовой лопастью значительно меньше времени одного оборота. Снег транспортируется по плавной траектории из забоя в полость ротора.

При проектировании шнека или фрезы возникает необходимость в реализации двух противоречивых требований. Во-первых, необходимо уменьшить сопротивление резанию: вдавливание режущей кромки винтовой лопасти в забой и отделение стружки от массива. Во-вторых, обеспечить эффективную и наименее энергоемкую разгрузку винтовой лопасти в зоне ротора.

Разделение зоны действия верхнего и нижнего шнеков позволяет существенно увеличить эффективность шнекового рабочего органа и повысить его режущую способность. Рабочее оборудование снегоочистителя состоит из расположенных один над другим однозаходных полностенных вращающихся шнеков и ротора с поворотным кожухом, объединенных общей рамой. Режущая кромка шнеков для разработки прочного снега снабжена выступами, выполненными заподлицо с винтовой поверхностью шнеков. Верхний и нижний шнеки разделены конусными рассекателями, располагающимися симметрично по обе стороны ротора. Рассекатели состоят из плоского конусного ножа для разделения снежного пласта и конусного ограничителя, препятствующего в зоне транспортирования вырезанной снежной массы пересыпанию ее с верхнего шнека на нижний. Задняя кромка конусных рассекателей не пересекает входного отверстия ротора. Передняя кромка рассекателей заходит в зону ротора на одну треть его диаметра. В этом случае рассекатель не встречает большого лобового сопротивления и способствует более равномерному заполнению ротора.

Установка двух-, трехленточных шнеков также повышает эффективность рабочего оборудования. Это важно для заполнения снегом высокопроизводительных метателей с низкой окружной скоростью (глубоких роторов), обеспечивающих невысокую дальность отбрасывания. Скоростная очистка магистральных автодорог эффективно осуществляется рабочим органом в виде трехзаходного ленточного шнека. Последний имеет переменный угол подъема режущей кромки, изменяющийся от 12° на периферии до 24° в зоне ротора. Шнек плавно разгоняет снежную массу и забрасывает ее в ротор без излишнего перемешивания, перемалывания и уплотнения. Подача лопасти при внедрении в забой за один оборот у трехзаходного шнека существенно меньше, чем у однозаходного. Режущая способность шнека повышается. Однако технология изготовления оборудования усложняется. Это препятствует его широкому использованию.

Шнекороторные рабочие органы оснащают питателями, которые выполняют в виде двухзаходных ленточных шнеков. Экспериментально установлено, что для обеспечения разгрузки в зоне ротора снежная масса должна заполнять не более половины радиуса шнека. Это позволяет выполнить рабочую поверхность шнека в виде ленточной лопасти. Для повышения режущей способности, прочности и динамической устойчивости шнека в целом устанавливают симметрично вторую лопасть.

Материалоемкость двухзаходного ленточного и однозаходного полностенного шнеков практически одинакова. Уменьшение удельных нагрузок позволяет каждую лопасть двухзаходного шнека изготовлять более тонкой.

В существующих конструкциях шнеки приводятся во вращение Цепной передачей, расположенной сбоку рабочего органа. Крутящий момент от двигателя передается к входному валу коническо-цилинд-рического редуктора. На одном из выходных валов редуктора закреплен ротор. От другого вала посредством карданной передачи приводится во вращение ведущая звездочка цепной передачи шнекового рабочего органа. Система имеет существенные недостатки: несимметричность рабочего органа, которая приводит к уводу машины в забое в сторону; малая надежность и большие габариты цепной передачи, переменные динамические нагрузки и высокая частота вращения звездочек; наличие дополнительной карданной передачи; наличие громоздкой металлоконструкции для крепления опор карданной и цепной передач; большое лобовое сопротивление; повышенная материалоемкость вала шнека для обеспечения его прочности при большом пролете между опорами.

Центральный привод шнеков от вала ротора зубчатой передачи указанных недостатков не имеет. Оборудование обладает высокой надежностью. Разделение каждого шнека на две половины позволило сократить удельную материалоемкость. Оснащение шнеков автоматическим предохранительным устройством позволило исключить трудоемкую операцию по замене срезных пальцев в традиционных рабочих органах. Центральный привод фрезы от вала ротора широко используется при создании фрезерно-роторных рабочих органов.

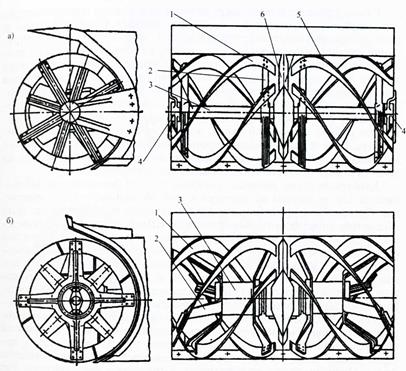

Фрезерные питатели бывают двух типов: с опорами вала фрезы по бокам и в центре рабочего органа (рис. 25) и с опорами только в центре. Отсутствие боковых опор позволяет разрабатывать забой торцовыми гранями и обеспечивает маневренность машины в плотном снегу. Такая конструкция не требует специального обеспечения соосности правой и левой полуфрез. Лопасть фрезы должна обеспечивать: вырезание стружки снега из забоя, транспортирование снега в полость ротора, а также передавать без остаточных деформаций возникающие динамические нагрузки до предохранительного устройства. Поэтому лопасти, ширина которых не должна превышать 120-150 мм при толщине 10—12 мм, делают повышенной жесткости. Их закрепляют по бокам к коническим опорам, обладающим высокой прочностью для передачи нагрузок на вал. Демпфирование лопасти путем установки между лопастью и опорой (спицей, конусом) резиновых амортизаторов нерационально. Нарушается процесс резания снега лопастью (изменяется угол резания). Зазор между лопастью и кожухом фрезы также изменяется, что ухудшает условия транспортирования вырезанной массы снега. Возникают также трудности при обеспечении прочности и жесткости амортизаторов в условиях температурных перепадов и повышенной динамики колебательного процесса. Рациональной является конструкция в виде жесткой системы (лопасть—спица—вал) с быстродействующим предохранительным устройством.

Рис. 25. Установка фрезерных рабочих органов:

а — с опорами вала в центре и с боков; 6 - без боковых опор:

1 - лопасть; 2 - спица; 3 - вал; 4 - опора; 5 - кожух; 6 - привод

Дата добавления: 2015-08-11; просмотров: 2471;