Паровой котел. Общее устройство и определения. 4 страница

2.4.2. Воздухоподогреватели.

Воздухоподогреватели по конструкции выполняются трубчатыми (рекуперативные) и пластинчатыми (регенеративные).

Рекуперативные воздухоподогреватели имеют неподвижную трубчатую поверхность нагрева, через которую непрерывно передается теплота от продуктов сгорания к нагреваемому воздуху.

В регенеративных воздухоподогревателях пластинчатая поверхность нагрева вращается и омывается попеременно продуктами сгорания и воздухом, вначале нагреваясь и затем охлаждаясь, отдавая теплоту нагреваемому воздуху.

Воздухоподогреватель работает с наименьшим температурным напором между греющими продуктами сгорания и нагреваемым воздухом и имеет низкий коэффициент теплопередачи по сравнению с другими поверхностями котла. Поэтому поверхность нагрева воздухоподогревателя превышает суммарную поверхность нагрева всех элементов водопарового тракта и для котла мощного блока достигает десятков и сотен тысяч квадратных метров.

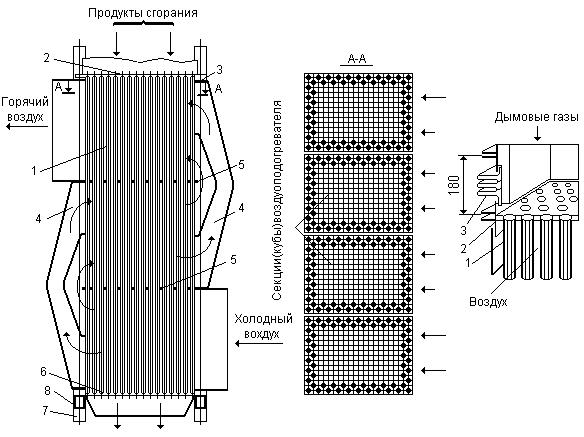

Трубчатый воздухоподогреватель (ТВП) имеет вертикально расположенную трубную систему (рис. 2.13), выполненную из стальных труб наружным диаметром 30…40 мм при толщине стенки 1,2…1,5 мм. Трубы прямые вертикальные, концами приварены к трубным доскам и расположены в шахматном порядке.

Внутри труб движутся продукты сгорания (продольное омывание), теплота которых передается воздуху, движущемуся между трубами (поперечное смывание). Для образования перекрестного тока воздуха трубная система по высоте делится на несколько ходов промежуточными перегородками - досками; в местах поворота

Рис. 2.13. Конструкция трубчатого воздухоподогревателя: 1 - стальные трубы; 2, 6 - верхняя и нижняя трубные доски; 3 - компенсатор тепловых расширений; 4 - воздухоперепускной короб; 5 - промежуточная трубная доска; 7 - опорные колонны; 8 - горизонтальные балки.

установлены воздушные перепускные короба. Воздухоподогреватель с боков имеет наружные стальные плотные стенки. Нижняя трубная доска опирается на металлическую раму, связанную с каркасом котла.

Трубы расширяются при нагревании, при этом верхняя трубная доска имеет возможность перемещений и в то же время обеспечивается плотность газохода за счет установки линзового компенсатора по всему ее периметру (рис. 2.13).

Трубчатый воздухоподогреватель выполняется в виде отдельных кубов (секций), удобных для монтажа и транспорта, которые заполняют все сечение газохода. Трубные доски секций между собой уплотняются линзовыми компенсаторами.

Воздух в воздухоподогреватель обычно подается одним потоком по его широкой стороне (см. рис. 2.13). Такая схема называется однопоточной.

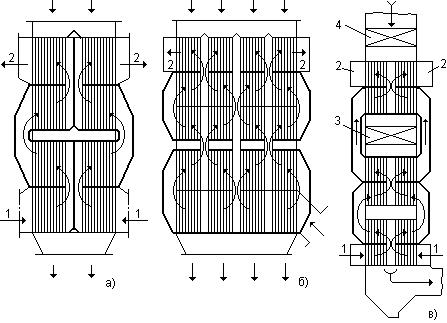

Двухпоточная по воздуху схема (рис. 2.14, а) позволяет уменьшить высоту хода, увеличить число ходов и соответственно повысить температурный напор. При большой мощности котла переходят к многопоточной схеме движения воздуха (рис. 2.14, б). Из-за невысокого коэффициента теплопередачи 15…20 Вт/(м2 К) и низкого температурного напора между газами и нагреваемым воздухом (50…80°С) трубчатый воздухоподогреватель имеет большую теплообменную поверхность и габариты, особенно при большой тепловой мощности котла.

При последовательном размещении вдоль газового тракта экономайзера и воздухоподогревателя - одноступенчатой компоновке поверхностей в конвективной шахте, возникает ограничение температуры подогрева воздуха.

Рис. 2.14. Компоновки трубчатых воздухоподогревателей с различным подводом воздуха: а - двухпоточная; б - четырехпоточная; в - двухпоточная и двухступенчатая; 1 - вход холодного воздуха; 2 - выход горячего воздуха; 3, 4 - первая и вторая ступени экономайзера.

Поскольку масса и теплоемкость воздуха меньше, чем эти показатели в газовом потоке, повышение температуры воздуха происходит в большей мере, чем снижение температуры газов, и перепад температур между газами и воздухом по мере нагрева воздуха снижается. Предельная температура подогрева воздуха в воздухоподогревателе соответствует достижению минимального перепада температур газ-воздух Δt = 30°С и составляет 250…320 °С (значения 300…320°С относятся к газоплотным котлам и топливам, имеющим ΔtВХ = θУХ - t'В.П≈ 100°С).

Для подогрева воздуха до более высокой температуры (350…450°С) трубчатые воздухоподогреватели выполняются двухступенчатыми, с расположением второй ступени воздухоподогревателя выше поверхности экономайзера в зоне более высоких температур газов (рис. 2.14, в). Этим достигается значительное увеличение начального перепада температур газ - воздух, что обеспечивает дальнейший нагрев воздуха и способствует снижению габаритов второй ступени воздухоподогревателя.

Трубчатые воздухоподогреватели выполняются из углеродистой стали, для которой максимально допустимая температура металла не превышает 500°С, что при температуре подогрева воздуха до 400°С соответствует температуре продуктов сгорания не более 600°С. Обычно температура продуктов сгорания за пароперегревателем высокого давления выше, а поэтому для защиты металла второй ступени воздухоподогревателя, если в схеме котла нет промежуточного перегревателя, располагают вторую ступень экономайзера.

Трубчатые воздухоподогреватели просты по конструкции, надежны в работе, значительно более плотны в сравнении с воздухоподогревателями других систем. Однако в большей мере подвергаются коррозии при конденсации влаги и паров H2SO4, в результате чего в трубках образуются сквозные отверстия и воздух перетекает на газовую сторону, увеличивая потери теплоты с уходящими газами и затраты на перекачку увеличенного объема продуктов сгорания.

Защита труб от коррозии достигается подогревом поступающего холодного воздуха в паровых калориферах (при подогреве воздуха свыше 50°С) либо путем рециркуляции части горячего воздуха на вход в трубчатый воздухоподогреватель (при нагреве до 50°С). Однако при этом снижается экономичность работы котла, так как одновременно происходит повышение температуры уходящих газов и рост потери теплоты.

В последнем случае ограничиваются частичными мерами снижения скорости коррозии (обеспечение так называемой допустимой скорости коррозии), а первый ход воздуха отделяют от других, чтобы в случаях коррозии нижнего трубного пакета иметь минимальную замену металла трубчатого воздухоподогревателя.

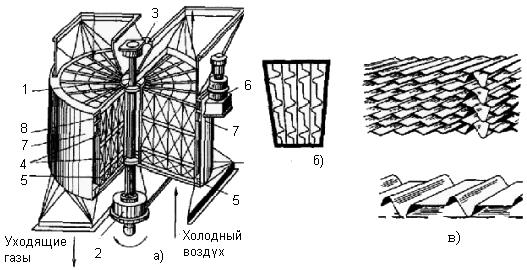

Пластинчатый воздухоподогреватель - регенеративный вращающийся воздухоподогреватель (РВП), в котором поверхность теплообмена во вращающемся корпусе (роторе) попеременно находится в газовом потоке, нагреваясь от высокотемпературных газов, а затем поступает в холодный воздушный поток и греет воздух, отдавая избыточную теплоту. Поверхностью теплообмена служат тонкие гофрированные и плоские стальные листы (пластины) образующие каналы малого эквивалентного диаметра (dЭ = 8…9 мм) для прохода продуктов сгорания и воздуха (рис. 2.15).

Рис. 2.15. Конструктивное выполнение РВП: а - общий вид аппарата; б - вид сверху на секцию холодной части; в - листы набивки горячей и холодной частей; 1 - вал; 2, 3 - нижняя и верхняя опоры; 4 - секции горячей части ротора, 5 - то же холодной части; 6 - электропривод; 7 - наружная металлическая обшивка (кожух); 8 - периферийное уплотнение ротора РВП

Пластины объединяются в секции и заполняют цилиндрический пустотелый ротор, который по сечению разделен глухими радиальными перегородками на изолированные друг от друга сектора. Ротор воздухоподогревателя медленно вращается с частотой 1,5 …2,2 об/мин, его вал имеет привод от электродвигателя через шестеренчатую передачу. Диаметр ротора РВП в зависимости от типоразмера составляет от 5,4 до 9,8 м, а высота от 1,4 до 2,4 м.

Применение волнистых (гофрированных) листов-пластин обеспечивает интенсификацию конвективного теплообмена и тем самым более быстрый нагрев пластин и затем более глубокое их охлаждение, хотя удельное аэродинамическое сопротивление такой поверхности увеличивается. Поверхность нагрева пластин, располагаемая в 1 м3 объема, составляет 300…340 м2/м3, в то время как в трубчатых воздухоподогревателях этот показатель составляет около 50 м2/м3.

Регенеративные воздухоподогреватели конструктивно сложнее, но они компактны, требуют меньшего расхода металла, имеют невысокое общее аэродинамическое сопротивление.

При значительном перепаде давлений между воздушным и газовым потоками и невозможности полной их герметизации в условиях вращающегося ротора имеют место перетоки воздуха по радиусу ротора на газовую сторону, а также потери воздуха по периферии воздушной части ротора и одновременно присосы окружающего воздуха в газовый поток по периферии ротора в газовой его части (в условиях, когда газовый поток находится под разрежением). Утечки воздуха и присосы его в газовый поток примерно равны и их можно условно также рассматривать как перетоки.

Суммарные нормированные перетоки воздуха в регенеративных воздухоподогревателях составляют до 20% при номинальной нагрузке и заметно возрастают при снижении ее. Перетоки воздуха приводят к перегрузке дымососов и дутьевых вентиляторов (на входе в РВП расход воздуха больше, чем необходимо для котла), снижается тепловая эффективность работы и несколько увеличивается температура газов на выходе.

Защита от перетоков достигается уплотнениями, устанавливаемыми в верхней и нижней частях ротора. Уплотнения различают: периферийное кольцевое на внешней поверхности ротора, внутреннее кольцевое вокруг вала РВП и радиальное, разделяющее воздушный и газовый потоки.

Для уменьшения отрицательного эффекта присосов и утечки воздуха на крупных РВП применяется отсос воздуха из общего корпуса РВП. При этом в корпусе устанавливается пониженное давление и доля присоса воздуха в продукты сгорания может быть сведена к минимуму. Для исключения перегрузки дутьевого вентилятора отсос из корпуса направляется в короб воздуха после РВП.

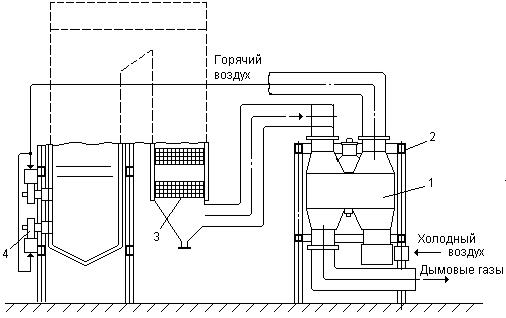

В отличие от трубчатого регенеративный воздухоподогреватель располагается вне пределов конвективной шахты (рис. 2.16).

Рис. 2.16. Установка регенеративного вращающегося воздухоподогревателя на котле: 1 - регенеративный вращающийся воздухоподогреватель; 2 - каркас корпуса воздухоподогревателя; 3 - экономайзер парового котла; 4 - горелка топки котла

Предварительный подогрев воздуха до 70…100°С перед его поступленим в воздухоподогреватель котла (трубчатый или регенеративный) обеспечивается в паровом калорифере, который выполняется в виде трубчатого теплообменника. Внутри вертикальных труб движется слабоперегретый пар с температурой около 120°С. Пар конденсируется на стенках труб и отдает теплоту конденсации потоку холодного воздуха, омывающему трубы снаружи перекрестным потоком.

Для усиления теплообмена трубы с воздушной стороны имеют оребрение (кольцевое или прутковое). По принципу работы паровой калорифер близок к трубчатому воздухоподогревателю, в котором газовая теплоотдающая среда заменена конденсирующимся паром.

Предварительный подогрев воздуха необходим при сжигании в котле сернистых твердых топлив и мазута для снижения низкотемпературной коррозии металла воздухоподогревателя (см. §7.6). Подогрев воздуха в паровых калориферах осуществляется также в зимнее время при использовании малосернистых или бессернистых топлив (природный газ), чтобы обеспечить температуру металла воздухоподогревателя не ниже 50°С для исключения конденсации водяных паров из газового потока.

3.Котельное топливо и его технические характеристики.

3.1. Виды и состав топлив.

Отечественная энергетика развивается за счет строительства электростанций на органическом и ядерном топливах.

Органическим топливом называют природные горючие вещества, способные активно вступать в реакцию с кислородом и обладающие значительным удельным тепловыделением (на единицу массы или объема), которые экономически целесообразно сжигать с целью получения тепловой энергии.

Топливо, используемое паровыми и водогрейными котлами тепловых электростанций, а также промышленными котельными, называют котельным топливом. Топливо для ТЭС часто называют энергетическим. Учитывая мощность электростанций, запасы этих топлив должны быть значительны и относительно легко доступны для массового использования. Кроме того, энергетическое топливо не должно являться ценным сырьем для других отраслей промышленности.

В качестве топлив для электростанций широко используются: из твердых топлив - каменные и бурые угли и отходы их переработки, антрацит и полуантрацит; из жидких - мазут; из газовых - природный и попутный газы. В меньшей мере, в силу ограниченности запасов или производства, сжигаются на ТЭС торф и горючие сланцы, стабилизированная нефть и горючие газы промышленности (доменный, коксовый), хотя в отдельных районах страны они могут составлять заметную часть топливного баланса.

Твердое и жидкое органическое топливо. Эти виды топлив состоят из сложных органических соединений, образованных в основном пятью химическими элементами - углеродом С, водородом Н, серой S, кислородом О и азотом N. В состав топлива входят также влага W и негорючие твердые (минеральные) вещества, которые после сгорания образуют сухой остаток - золу А. Влага и зола составляют внешний балласт топлива, а кислород и азот - внутренний его балласт. Расчеты по сжиганию топлива выполняются на основании его элементного состава, т.е. содержания в топливе (по массе в процентах) химических элементов, а также содержания влаги и золы, которые определяются в лабораторных условиях.

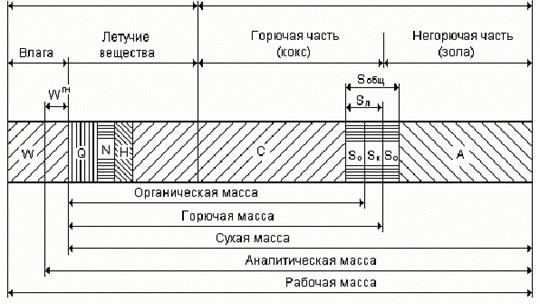

По составу исходной массы топлива (при разном его состоянии) выделено несколько видов так называемых расчетных масс (рис. 3.1).

Рис.3.1. Классификация состава твердого топлива

Основной является рабочая масса топлива, представляющая процентное содержание химических элементов и негорючих веществ в натуральном топливе, поступающем на электростанцию

| СР + HР+ОР + NР + SР + AР + WР = 100%. | (3.1) |

Поскольку содержание внешнего балласта (AР + WР) подвержено изменениям в зависимости от условий хранения и способа добычи топлива, то установить глубину химических преобразований в топливе, т.е. вид этого топлива (бурый, каменный уголь, полуантрацит, антрацит), можно по процентному содержанию элементов в безводном и беззольном составе топлива. Такими массами являются условно горючая и органическая.

Понятие горючей массы топлива является условным, так как содержащийся в топливе азот не горит, а кислород является окислителем и частично находится в соединении с горючими компонентами:

| СГ + HГ+OГ +NГ +SГ = 100%. | (3.2) |

Горючими элементами топлива являются углерод С, водород Н, сера S. Наибольшей теплотой сгорания на единицу массы обладает водород (120,5 МДж/кг), но его в составе топлив немного. Основным горючим элементом является углерод (34,1 МДж/кг). Сера является вредной примесью: выделяет при сгорании мало теплоты (9,3 МДж/кг), но образующиеся оксиды серы приводят к развитию сернокислотной коррозии металла котла. По составу горючей массы прослеживается увеличение доли углерода и уменьшение кислорода по мере старения топлива.

Разделение топлив на виды определяется по теплоте горения горючей массы и по объему выхода из нее летучих веществ при нагреве до 850°С.

Органическая масса топлива характеризует состав исходного вещества, из которого образовалось это топливо, отличается от условно горючей исключением из последней колчеданной серы SК (в форме пирита FeS2), попавшей в исходную залежь топлива из внешней окружающей породы. Сухая и аналитическая массы топлива используются при лабораторных анализах.

При необходимости пересчета состава топлива с одной массы в другую следует выделить, чем (по составу) отличаются эти массы и в какой из них процентное содержание компонентов будет больше. Так, горючая масса по составу отличается от рабочей на значение внешнего балласта, и все компоненты горючей массы на долю этого балласта будут больше (в процентах), чем в рабочей, и наоборот (см. пример 3.3.1).

Природный газ. Механическую смесь различных горючих и негорючих газов представляет собой природный газ. Основными составляющими природного газа являются:

метан СН4= 86…95%,

тяжелые углеводороды СmНn = 4…9%,

азот N2 = 1…5%.

Процентный состав природного газа выражается уравнением

| СН4 + SCmHn + N2 + СО2 + H2S + ... = 100%, | (3.3) |

в котором все составляющие выражены в процентах по объему.

Балластом в природных газовых топливах являются в основном азот и диоксид углерода, содержание которых не превышает нескольких процентов. На предприятиях состав сжигаемого газа определяется экспериментально газоанализаторами. В табл. 3.1 приведена общая структура используемых в энергетике котельных топлив.

Таблица 3.1

| Характеристика структуры котельных топлив | ||

| Вид топлива | Горючая часть (Г) | Балласт(Б) |

| Твердое | Органические соединения, содержащие С, Н, Sорг, а также пирит FeS2, Г = 25…68% | Влага Н2О, Минеральные соединения SiC2, Al2O3, СаО, NaO, СаСО3 и др., Б=32…75% |

| Жидкое | Углеводороды типа СmНn Твердые полукоксовые частицы, Г =95…96% | Влага Н2О, Минеральные примеси типа SiO2, Аl2O3, Б=3,0…3,5% |

| Газовое (природный газ) | Горючие газы СН4,CnH2n+2, Н2S, Г= 91…99,5% | Негорючие газы СO2, N2, O2, Б=0,5…9,0% |

3.2. Теплота сгорания топлива.

Теплота сгорания топлива - количество теплоты, выделяемое при полном сгорании единицы массы (кДж/кг) или объема (кДж/м3) топлива. Различают высшую и низшую теплоту сгорания.

Высшая теплота сгорания QВ - полное количество теплоты, которое выделяется при сгорании 1 кг твердого или жидкого топлива (или 1 м3 газового топлива) при условии, что образующиеся при сгорании водяные пары конденсируются и возвращается их теплота конденсации QКОН.

В паровых котлах продукты сгорания не охлаждаются до температуры конденсации паров. В этих условиях теплота конденсации теряется и общее используемое тепловыделение будет меньше. Количество теплоты, которое выделяется при полном сгорании 1 кг твердого или жидкого (или 1 м3 газового) топлива за вычетом теплоты конденсации водяных паров, называют низшей теплотой сгорания QН.

Высшая теплота сгорания связана с низшей теплотой сгорания топлива соотношением

| QВ = QН + QКОН | (3.4) |

В общем случае теплота конденсации влаги, кДж/кг,

| (3.5) |

где Н и W - содержание водорода и влаги в топливе, %; 2500 - теплота конденсации 1 кг влаги при давлении водяных паров в топочной камере, кДж/кг.

Масса получающейся влаги при окислении водорода кислородом в 9 раз больше массы водорода, что отражено в формуле (3.5) произведением 9Н.

При увеличении влажности топлива и содержания в нем водорода QВ и QН различаются в большей степени. Значение высшей теплоты сгорания получено для топлива при его определении в лабораторных условиях. При тепловых расчетах за основу принимается низшая теплота сгорания.

Для определения низшей теплоты сгорания преобразуем формулы (3.4) и (3.5) и получим для рабочей массы

| (3.6) |

В горючей массе топлива также будет иметь место различие между высшей и низшей теплотой сгорания, но только за счет влаги, образующейся при горении водорода H

| (3.7) |

Связь между низшей теплотой сгорания рабочей и условно горючей массой топлива выражается следующей формулой

| (3.8) |

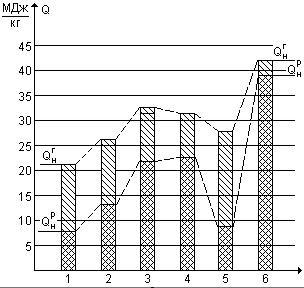

На рис. 3.2 показано соотношение средних значений QРН и QГН для различных групп топлива. Различие между ними тем меньше, чем меньше в топливе внешнего балласта.

| Рис.3.2. Соотношение средних значений низшей теплоты сгорания рабочей и горючей масс различных групп топлив: 1 - торф; 2 - бурый уголь; 3 - каменный уголь; 4 - антрациты, полуантрациты; 5 - горючие сланцы; 6 - мазут. Влажность натурального топлива может изменяться при его транспорте и хранении, может меняться и зольность топлива в зависимости от способа добычи и мощности пласта угля. Теплоту сгорания топлива при изменении его влажности от WР1 до WР2 и зольности от AР1 до AР2 можно получить, если известна его теплота сгорания QР1 в первом случае: |

| (3.9) |

Средний состав и низшая теплота сгорания всех известных месторождений топлив определены и сведены в таблицы расчетных характеристик топлив.

Объемная теплота сгорания газового топлива определяется как сумма теплот сгорания, входящих в его состав различных горючих газов с учетом их процентного содержания. Объемная теплота сгорания QСН, кДж/м3, относится к 1 м3 сухого газа и определяется по формуле

| (3.10) |

Здесь СН4, С2Н6, - содержание горючих газов в топливе, % по объему; QCH4 ,QC2H6 - объемная теплота сгорания соответствующих газов, кДж/м3. Теплоту сгорания газового топлива определяют в газовом калориметре.

Увеличение теплоты сгорания определяется ростом доли горючих элементов (газов) в составе топлива и, прежде всего, массовой долей углерода и водорода в топливе. Так, теплота сгорания 1 кг мазута значительно превышает аналогичный показатель лучшего твердого топлива, так как в мазуте выше содержание углерода (83,0% против 63,3%) и водорода (10,4% против 4,4%). Можно пересчитать с учетом плотности природного газа его теплоту сгорания QcН, кДж/м3, на единицу массы QСН.М, кДж/кг, тогда

| (3.11) |

где ρГ - плотность сухого газа, кг/м3; dг. - влагосодержание газа, г/м3. В результате окажется, что значение QСН.М газа будет выше, чем мазута, и это прежде всего определяется большим содержанием водорода в массе природного газа (около 25% против 10…11% в мазуте).

Паровые котлы одинаковой паропроизводительности и тепловой мощности могут потреблять существенно разное количество топлива, так как его теплота сгорания у разных видов топлив меняется в широких пределах. Для сравнения экономичности работы электростанций, упрощения расчетов при попеременном сжигании разных топлив (твердое - газ, мазут - газ и т.п.) введено понятие условного топлива, имеющего теплоту сгорания QУ.Т = 29 310 кДж/кг (7000 ккал/кг). Потребление разных видов топлив электростанциями пересчитывается на условное топливо на основании баланса тепловыделения BнQнp = BУ.ТQУ.Ттогда

| (3.12) |

где ВУ.Т, ВН - расход соответственно условного и натурального топлива, кг/с. Отношение QРН/QУ.Т называют тепловым эквивалентом топлива. На основе тепловых эквивалентов можно пересчитать в условное топливо потребление природного и других горючих газов электростанций.

Дата добавления: 2015-07-10; просмотров: 1513;