Паровой котел. Общее устройство и определения. 2 страница

Подготовка твердого топлива происходит в две стадии: сначала дробление кусков топлива в дробилках до максимального размера частиц 15…25 мм (дробленка), а затем размол в углеразмольных мельницах до мельчайшей угольной пыли (пылеприготовление). Последняя стадия происходит для данного котла непосредственно в котельном отделении, и оборудование пылеприготовления включается в состав котельной установки.

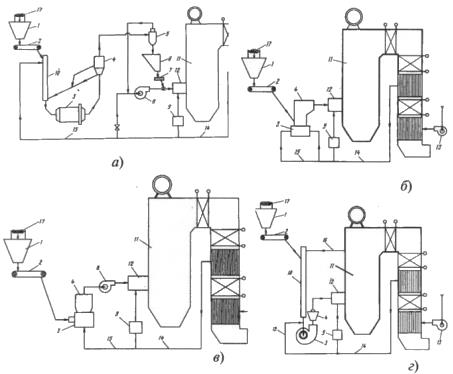

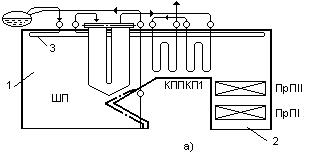

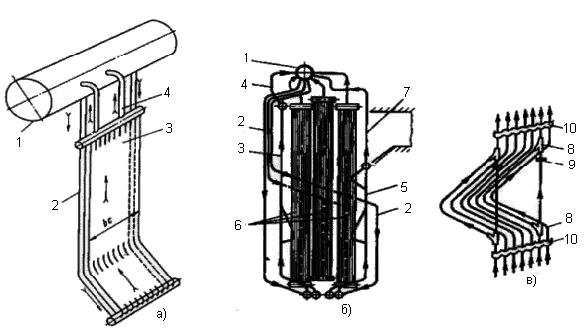

На рис. 1.9 показаны наиболее характерные варианты схем пылеприготовления с различными углеразмольными мельницами.

Наиболее универсальной, применимой для всех видов топлив и всего диапазона их твердости при размоле (размолоспособности), является схема с шаровой барабанной мельницей (ШБМ), в которой размол топлива происходит при ее вращении за счет массы металлических шаров. Поскольку ШБМ не экономична при частичной загрузке топливом, в схеме предусмотрено отделение готовой пыли в циклоне и хранение ее в специальном бункере пыли, после которого питатели пыли (регуляторы расхода) обеспечивают подачу необходимого количества пыли в горелки котла в соответствии с его тепловой мощностью.

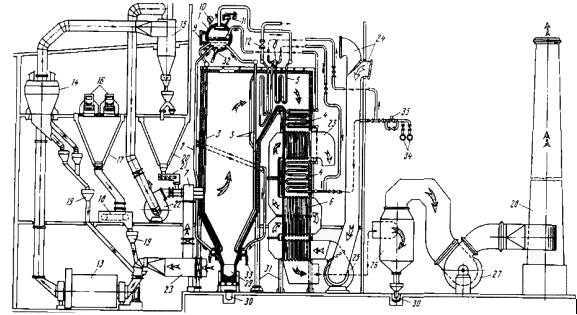

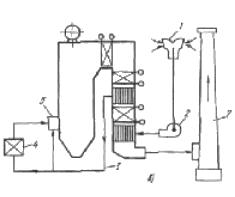

Указанная схема более полно представлена на рис. 1.8.

Рис.1.8. Котельная установка с барабанным паровым котлом при сжигании твердого топлива: 1 - барабан; 2 - опускные трубы из барабана; 3 - экранные подъемные трубы; 4 - экономайзер; 5 - пароперегреватель; 6 - воздухоподогреватель; 7 - горелочное устройство; 8 - пароохладитель; 9 - указатель уровня воды; 10 - манометр; 11 - предохранительный клапан; 12 - главная паровая задвижка; 13 - углеразмольная шаровая барабанная мельница; 14 - сепаратор пыли; 15 - пылевой циклон; 16 - транспортер сырого угля; 17 - бункер сырого угля; 18 - питатель сырого угля; 19 - клапан для пропуска угля или пыли; 20 - бункер пыли; 21 - регулятор подачи пыли; 22 - мельничный вентилятор; 23 - короб горячего воздуха; 24 - воздухозаборник; 25 - дутьевой вентилятор; 26 - скруберный золоуловитель; 27 - дымосос; 28 - дымовая труба; 29 - шлакоприемник; 30- канал шлако- или золоудаления; 31 - колонны каркаса котла; 32 - непрерывная продувка из барабана; 33 - продувка нижних коллекторов поверхностей нагрева; 34 - трубопровод питательной воды; 35 - питательный регулирующий клапан

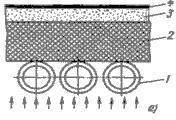

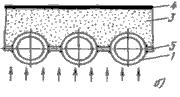

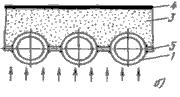

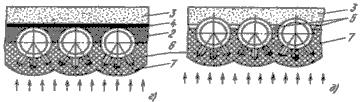

Рис. 1.9. Варианты схем пылеприготовления: а - с шаровой барабанной мельницей; б - с молотковой мельницей и инерционным сепаратором; в - с валковой среднеходовой мельницей; г - с мельницей-вентилятором; 1 - бункер сырого топлива (дробленки); 2 - питатель сырого угля; 3 - углеразмольная мельница; 4 - сепаратор пыли; 5 - циклон (пылеотделитель); 6 - бункер пыли; 7 - питатель пыли; 8 - мельничный вентилятор; 9 - короб - распределитель горячего воздуха; 10 - шахта предварительной сушки топлива; 11 - барабанный паровой котел; 12 - горелка котла; 13 - дутьевой вентилятор; 14 - тракт горячего воздуха; 15 - тракт первичного горячего воздуха; 16 - отбор топочных газов на сушку топлива; 17 - транспортер подачи сырого топлива со склада

После отвода основного потока горячего воздуха в горелки 7 оставшаяся часть горячего воздуха (первичный воздух) направляется в углеразмольную шаровую барабанную мельницу 13. В нее из питателя 18 поступает сырое топливо (дробленка). В мельнице в процессе размола происходит испарение влаги из топлива, и затем пыль выносится увлажненным воздухом из мельницы и поступает в сепаратор 14, где отделяются и возвращаются назад в мельницу грубые фракции пыли.

В циклоне 15 пыль отделяется от транспортирующего агента и поступает в бункер пыли 20, а влажный воздух с температурой 70…130°С и остатками тонкой пыли (8…10%) нагнетается мельничным вентилятором 22 в пылепроводы к горелкам, куда из питателя 21 поступает пыль для сжигания в топке.

Молотковая мельница (ММ) размалывает топливо билами при большой скорости вращения ротора мельницы. Рациональным является использование в ней бурых и каменных углей средней и малой твердости при допустимом для сжигания грубом размоле топлива (более крупные частицы пыли). Готовая пыль после сепаратора непосредственно поступает в горелки (так называемая схема с прямым вдуванием пыли в топку котла), регулирование расхода пыли здесь обеспечивает питатель сырого угля на вход в молотковую мельницу.

Валковая среднеходная мельница (СМ) обеспечивает размол топлива за счет раздавливания кусков топлива валками на вращающемся плоском столе. Ее применение рационально для достаточно сухих каменных углей с незначительным вкраплением твердых фракций.

Схема пылеприготовления также предусматривает прямое вдувание пыли в топку, но для создания небходимого напора аэропыли в вихревой горелке после сепаратора предусматривается установка мельничного вентилятора.

Для размола сильновлажных и мягких бурых углей применяется мельница - вентилятор (М - В), которая имеет на одной оси размольную часть, подобную молотковой мельнице, и вентилятор, который создает разрежение на входе в сушильную шахту для подвода горячих топочных газов (800…1000°С) и напор в пылепроводе для подачи топлива в горелки. Остальная часть схемы подобна предыдущим.

Мазут хранится на электростанции в больших мазутных баках, откуда подается в главный корпус к паровым котлам после ряда операций его подготовки.

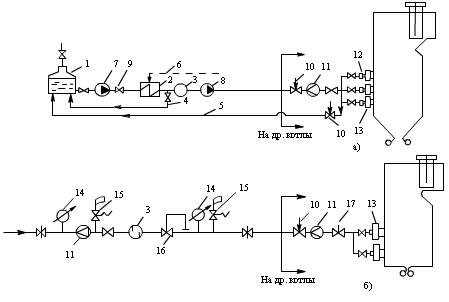

Приготовление мазута к сжиганию (рис. 1.10, а) состоит в удалении из него мелких твердых фракций и волокон (фильтрация), нагреве его в паровых теплообменниках до температуры 100…150 °С, при которой мазут легко течет и распыливается затем до мельчайших капель в горелке. Транспорт мазута из баков - хранилищ к горелкам парового котла обеспечивается двумя группами мазутных насосов, поднимающих давление до 4 МПа. Первая группа насосов прокачивает мазут через установки его нагрева и очистки, вторая - подает мазут по трубопроводу в котельное отделение. Для поддержания текучести мазута (tм = 70…80°С) в баки - хранилища постоянно поступает нагретый мазут, а также возвращается избыточный мазут от котлов.

Рис. 1.10. Технологическая схема подготовки к сжиганию жидкого и газового топлива: а - подготовка жидкого топлива (мазута); 1 - мазутохранилище; 2 - паровой теплообменник; 3 - фильтр; 4, 5 - линии рециркуляции мазута; 6 - подвод пара к теплообменнику; 7, 8 - насосы первой и второй ступеней давления; 9 - обратный клапан; 10 - регулятор расхода; 11 - измеритель расхода; 12 - ствол мазутной форсунки; 13 - горелка; б - подготовка газового топлива; дополнительные обозначения: 14 - измеритель давления газа; 15 - предохранительный клапан; 16 - регулятор давления "после себя"; 17 - быстродействующий клапан

Подготовка к сжиганию природного газа требует наименьшего оборудования и затрат. Газ поступает в газорегуляторный пункт (рис. 1.10, б), где проходит фильтрацию, затем его давление снижается от давления в центральной магистрали (5…7,5 МПа), из которой получает газ электростанция, до необходимого давления в газопроводах котельного отделения (0,15…0,2 МПа) в дроссельных регуляторах давления. Для гарантии поддержания заданного давления газа на электростанции за регулятором устанавливают предохранительные клапаны, сбрасывающие при избытке давления часть газа в атмосферу. Во избежание прекращения подачи газа на станцию при выходе из строя регулятора основная магистраль имеет вторую (байпасную) с таким же набором аппаратуры.

Учитывая высокую взрывоопасность смеси газа с воздухом газопроводы к каждому котлу оснащены быстродействующими импульсными клапанами, мгновенно отсекающими подачу газа в аварийной ситуации, а также продувочными линиями (свечами), позволяющими удалить газ из газопровода при его отключении.

1.3.2. Работа газовоздушного тракта котла.

Газовоздушный тракт - единая система воздушных коробов и газоходов, обеспечивающая подачу воздуха через воздухоподогреватель и горелки в топку, движение образующихся продуктов сгорания (газов) по газоходам котла и удаление охлажденных газов в дымовую трубу. Движение воздуха и газов в зависимости от мощности и размеров котла может быть организовано за счет естественной тяги или принудительной тяги.

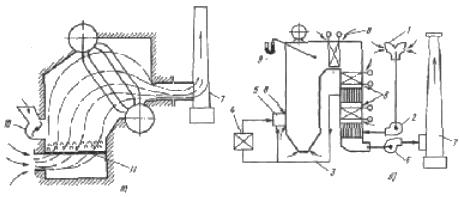

В котлах малой паропроизводительности без организации подогрева воздуха для горения при относительно короткой длине газоходов (рис. 1.11, а) возникает небольшое сопротивление при движении газов, которое преодолевается за счет естественной тяги дымовой трубы.

Естественная тяга или самотяга Нсам, Па, определяется разностью давлений гидростатических столбов атмосферного воздуха снаружи и нагретой газовой среды внутри трубы:

| HСАМ = hТР(ρВ - ρГ)g, | (1.3) |

где hТР - высота дымовой трубы, м: ρВ, ρГ - плотность холодного воздуха (при 20…30°С) и газов (при температуре на выходе из котла), кг/м3; g - ускорение под действием сил земного притяжения, м/с2. В среднем для трубы высотой 100 м самотяга Нсам = 350…400 Па или 35…40 кгс/м2 (35…40 мм вод.ст.).

В котлах большой мощности увеличиваются трубные поверхности в газовом потоке, появляется подогрев воздуха за счет теплоты газов, газоходы значительно удлиняются и имеют как подъемные, так и опускные участки, где необходимо преодолевать собственную самотягу газов, направленную вверх. Дополнительно

| |

| Рис. 1.11 Варианты работы газовоздушных трактов котлов: а - работа при естественной тяге; б - работа по схеме уравновешенной тяги; в - работа под наддувом; 1 - забор холодного воздуха; 2 - дутьевой вентилятор; 3 - короб горячего воздуха; 4 - система пылеприготовления; 5 - горелочное устройство; 6 - дымосос; 7 - дымовая труба; 8 - места присосов холодного воздуха; 9 - измерение разряжения на выходе из топки; 10 - топливозабрасыватель. |

необходимо иметь запас напора для регулирования расходов. В этом случае сопротивление газовоздушного тракта становится большим и не может быть преодолено за счет тяги дымовой трубы, поэтому организуется принудительное движение воздуха и газов.

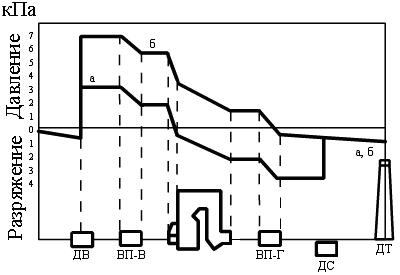

Совместная работа воздушного и газового трактов котла может быть организована двумя способами. По первому способу (рис. 1.11, б) газовоздушный тракт котла включает в себя дутьевые вентиляторы для подачи под давлением 2,5…5 кПа атмосферного воздуха через воздухоподогреватели к горелкам и части горячего воздуха в углеразмольные мельницы. Сопротивление газового тракта котла, а также аппаратов золоулавливания и газоходов до дымовой трубы преодолевается дымососами, имеющими напор 2,0…3,5 кПа. В этом случае весь воздушный тракт на участке вентилятор - топка находится под давлением выше атмосферного (рис. 1.12, а). Продукты сгорания удаляются из котла дымососами, в связи с чем топка и все газоходы находятся под разрежением. Такую схему тяги и дутья называют уравновешенной. Контрольным фактором, обеспечивающим согласование работы дутьевых вентиляторов и дымососов, является давление газов на выходе из топочной камеры. Здесь устанавливается и автоматически поддерживается небольшое разрежение (давление ниже атмосферного), составляющее 30…50 Па (3…5 мм вод.ст.). Дутьевой вентилятор подает столько воздуха, сколько необходимо для полного сжигания топлива, а регулирующие устройства дымососов изменяют производительность так, чтобы вверху топки постоянно сохранять указанное небольшое разряжение.

В газовый тракт при давлении ниже атмосферного (см. рис. 1.12, а) через неплотности его ограждений присасывается окружающий воздух, что увеличивает объем перекачиваемых дымососами газов. В среднем доля присосов воздуха ΔVПРС составляет около 20…30 % объема газов VГ, образующихся в топке при горении топлива.

Рис. 1.12. Распределение давления в газовоздушном тракте котельной установки при уравновешенной тяге (а) и наддуве (б): ДВ - дутьевой вентилятор; ВП-В - воздухоподогреватель (воздушная сторона); ВП-Г - воздухоподогреватель (газовая сторона); ДС - дымосос; ДТ - дымовая труба

Транспорт воздуха до топки и продуктов сгорания до выхода в атмосферу можно также обеспечить специальными высоконапорными дутьевыми вентиляторами без применения дымососов (рис. 1.11, в). В этом случае топка и газоходы будут находиться под некоторым избыточным давлением - наддувом.

Для наглядности на рис. 1.12 показано сопоставление распределения давления в газовоздушном тракте котельной установки, работающей с уравновешенной тягой и под наддувом. Как видно, весь газовый тракт котла при наддуве находится под избыточным давлением в сравнении с атмосферным (рис. 1.12, б) и, чтобы исключить проникновение токсичных газов из газового тракта в котельное отделение, необходимо обеспечить полную газоплотность всех стен газоходов котла.

В газоплотном тракте исключены присосы воздуха. При наддуве напор, который создает высоконапорный дутьевой вентилятор, меньшем, чем сумма напоров дутьевого вентилятора и дымососа в уравновешенной схеме, так как с уменьшением объема газов при отсутствии присосов в газовом тракте снижается сопротивление тракта. Это приводит к экономии энергии на привод тягодутьевых машин. К тому же высоконапорный дутьевой вентилятор перекачивает холодный воздух, а дымососы - достаточно горячие газы с увеличенным удельным объемом, что дополнительно снижает затраты энергии на перекачку.

При длительной эксплуатации такого котла в разных его местах за счет термических напряжений происходит разгерметизация тракта, исключение которой требует больших постоянных затрат. Поэтому в эксплуатации используются газоплотные по конструкции поверхности котла в сочетании с работой по уравновешенной тяге, что также заметно снижает затраты энергии на тягодутьевые машины за счет исключения присосов. В то же время исключается проникновение вредных для здоровья людей газов в помещение электростанции.

По выходе из поверхностей котла газовый поток (при сжигании твердого топлива) поступает на золоулавливающие устройства, где происходит удаление из потока газов 96…99% мелких твердых частиц золы. Для этих целей используются центробежные скрубберы и батарейные циклоны (удаление частиц на 80…90%), электрофильтры (с эффективностью 98…99,5%).

Примеры

Пример 1. Два паровых котла - прямоточный и барабанный с естественной циркуляцией (ЕЦ) - имеют одинаковую тепловую мощность и давление перегретого пара Рп.п = 13,8 МПа. Будет ли одинаковым давление питательной воды на входе в указанные котлы?

Решение

1. Перепад давления в водопаровом тракте котла с естественной циркуляцией определяется потерями давления в экономайзерном и пароперегревательном тракте

|

Тогда давление питательной воды

|

2. Перепад давления в тракте прямоточного котла дополняется сопротивлением топочных экранов

|

Давление питательной воды рпрП.В = 13,8 + 3,86 = 17,66 МПа. Давление питательного насоса прямоточного котла должно быть больше, чем на барабанном котле.

Пример 2. Испытаниями установлено, что в контуре естественной циркуляции котла, работающего при давлении в барабане рБ = 15,5 МПа имеет место кратность циркуляции kЦ = 12. Какова движущая сила естественной циркуляции в контуре, если высота паросодержащей части подъемных труб НП = 25 м?

Решение

1. Поскольку кратность циркуляции характеризует долю массового паросодержания на выходе из труб контура, то массовое паросодержание составит х"= 1/kЦ = 0,083, а среднее значение по высоте трубы

|

2. С учетом того, что удельный объем пара при расчетном давлении много больше удельного объема испаряющейся воды, пар займет значительную часть сечения трубы, что отражает истинное паросодержание в сечении трубы (рис. 1.13). Тогда средняя плотность пароводяной смеси в трубе будет составлять

|

Здесь ρ', ρ" - удельная плотность воды и пара на линии насыщения при давлении 15,5 МПа, кг/м3.

3. Движущий напор естественной циркуляции по (1.1):

SДВ = 25(598,8 - 499) · 9,81 = 24476 Па = 0,0245 МПа.

Пример З. Для котла с принудительной циркуляцией, работающего при давлении рП.П = 13,8 МПа, сравнить затраты электрической мощности на привод питательного насоса и насоса принудительной циркуляции (НПЦ) при кратности циркуляции kЦ = 6.

Решение 1.

Мощность, потребляемая насосом, МВт,

|

где GВ - массовый расход воды, кг/с;VВ - удельный объем воды, м3/кг; Δpн - давление, развиваемое насосом, МПа; ηн = 0,85 - КПД насоса и электропривода.

Для питательного насоса Δpн = 16,28 - 0,7 = 15,58 МПа, где 0,7 МПа - давление воды перед насосом. Удельный объем воды при температуре 120°С VВ = 1,06·10-3 м3/кг. Для насоса принудительной циркуляции ΔpПЦ = 0,2 МПа, удельный объем кипящей воды при давлении 15,5 МПа V' = 1,67·10-3 м3/кг, расход воды GпцВ = 6GВ.

2. При равенстве КПД насосов (принимаем) отношение мощностей привода питательного насоса и насоса принудительной циркуляции

|

Таким образом, затраты энергии на насос принудительной циркуляции составляют 12% от потребления энергии питательным насосом. При обычной для котла с естественной циркуляцией кратности kЦ = 20 на насос с принудительной циркуляцией тратилось бы 40% энергии от питательного насоса.

2. Поверхности нагрева паровых котлов.

2.1. Тепловосприятие поверхностей нагрева.

Парообразующие поверхности паровых котлов различных систем заметно отличаются друг от друга, но всегда располагаются в основном в топочной камере и воспринимают теплоту радиацией. В зависимости от вида сжигаемого топлива топочные экраны воспринимают 40…50% полного количества теплоты, отдаваемой рабочей среде в котле в целом. В поверхностях нагрева горизонтального газохода это тепловосприятие составляет 20…25%, а на поверхности конвективной шахты приходится 30…40% теплоты.

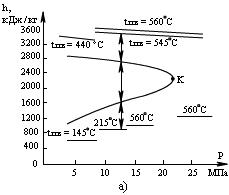

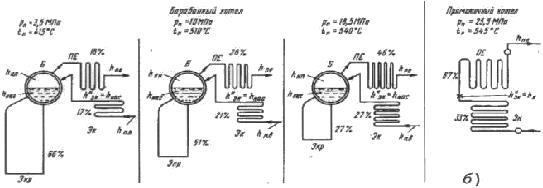

На рис. 2.1 а, б показаны доли тепловосприятия в поверхностях котла, приходящиеся на нагрев воды, парообразование и перегрев пара при разных давлениях в котле с учетом температур перегретого пара и питательной воды.

Так, при среднем давлении (4 МПа) теплоты, получаемой экранами радиационным теплообменом в топке, недостаточно для покрытия полной его потребности на парообразование (62%), в связи с чем часть теплоты, затрачиваемой на испарение воды, передается в экономайзере и в конвективных котельных пучках труб на выходе из топки. Поэтому в барабанных котлах среднего давления обычно экономайзер становится кипящим, в нем питательная вода не только подогревается до температуры насыщения, но и частично превращается в пар. Для этих котлов характерны конвективные испарительные поверхности, образованные из трех-четырех рядов труб на выходе из топки с собственным нижним коллектором, питаемым водой из барабана, а также разводка труб заднего экрана в два-три ряда в зоне пересечения ими горизонтального газохода (фестон).

| Рис. 2.1. Распределение доли теплоты на подогрев, испарение и перегрев в котлах при разных давлениях и температуре пара на выходе: а - h - p - диаграмма нагрева воды (ΔhВ), ее испарения (ΔhИСП) и перегрева пара (ΔhПЕ); б - доли тепловосприятия поверхностей котла; Б - барабан; ЭКР - топочные экраны и доля испарения воды в экранах топки; ЭК - экономайзер и доля подогрева воды до насыщения в поверхности экономайзера; ПЕ - пароперегреватель и доля перегрева пара в поверхности пароперегревателя; hНАС, hН.П. - соответственно энтальпии насыщения воды и насыщенного пара в барабане; hП.В, hПЕ - энтальпии питательной воды на входе в котел и перегретого пара. |

|

В барабанных котлах высокого давления (10 МПа и выше) доля теплоты, используемая на парообразование, в значительной мере снижается (рис. 2.1 а, б), и тепловосприятие экранов в топочной камере становится достаточным для получения требуемого количества пара, в связи с чем экономайзер выполняет только свою основную функцию: подогревает поступающую питательную воду.

При сверхвысоком (18,5 МПа) и особенно при сверхкритическом давлении расширяется область подогрева воды, поэтому не только в конвективных пакетах экономайзера, но и в нижней части топочных экранов происходит нагрев воды до зоны фазового перехода (радиационный экономайзер), а далее расположены поверхности, в которых происходит фазовый переход от состояния воды к состоянию пара и начальный перегрев пара (средняя и верхняя радиационные части экранов топки).

При высоком и сверхкритическом давлениях пароперегревательные поверхности потребляют значительную долю тепловосприятия и не могут разместиться только в горизонтальном газоходе котла (тепловосприятие поверхностей здесь не превышает 20-22 %), поэтому часть поверхности пароперегревателя занимает верх топки (потолок, настенные панели), а выходной конвективный пакет часто находится в верхней части конвективной шахты (см. рис. 2.11, в).

| Рис. 2.11а. Компоновка пароперегревателей в барабанном котле высокого давления: 1 - топочная камера; 2 - конвективная шахта. |

В паровых котлах СКД заметно увеличивается доля тепловосприятия пароперегревательных поверхностей, при этом значительная часть этих поверхностей располагается на стенах топки, в зоне высоких тепловых потоков, что ставит специальные задачи по защите металла труб от перегрева.

На тепловосприятие конвективного экономайзера и воздухоподогревателя в конвективной шахте приходится около 30…35% общего тепловосприятия поверхностей котла. Воздухоподогреватель получает в конвективной шахте необходимое количество теплоты для доведения воздуха до заданной температуры, а на долю экономайзера отводят оставшуюся часть.

2.2. Конструкции топочных экранов.

Как указано выше, топочные экраны получают до 50% всего тепловосприятия рабочей среды в котле и находятся в зоне наиболее высоких температур газов, требуют тщательного конструктивного выполнения для обеспечения надежной работы металла труб.

По конструкции различают экраны гладкотрубные, в которых трубы расположены вдоль стены топки с небольшим зазором 4…6 мм (рис. 2.2, а),

| Рис. 2.2a. Топка с гладкотрубными экранами: 1 - труба; 2 - огнеупорный бетон; 3 - тепловая изоляция; 4 - уплотнительный слой (обмазка, металлический лист); |

и газоплотные, которые могут быть выполнены двух типов: либо из таких же гладких труб, но с вваренными между ними проставками шириной 6-12 мм (рис. 2.2, б),

| Рис. 2.2б. Топочный гладкотрубный экран экран с вварными проставками (мембранный): 1 - труба; 3 - тепловая изоляция; 4 - уплотнительный слой (обмазка, металлический лист); 5 - металлическая проставка; |

либо с применением плавниковых труб, сваренных между собой (рис. 2.2, в).

| Рис. 2.2в. Газоплотный экран из плавниковых труб: 1' - плавниковая труба |

Экраны из таких сваренных между собой панелей образуют монолитную цельносварную газоплотную конструкцию, их называют мембранными. Для создания в топке зоны устойчивого воспламенения малореакционных топлив, требующих высокой температуры для их интенсивного горения, экраны всех типов на соответствующих участках покрывают огнеупорной массой с закреплением ее на приваренных к трубам шипах. Такие экраны называются футерованными экранами (рис. 2.2, г, д).

Рис. 2.2. Типы экранирования топки:

г - футерованный гладкотрубный экран; д - футерованный мембранный экран; 3 - тепловая изоляция; 4 - уплотнительный слой (обмазка, металлический лист); 5 - металлическая проставка; 6 - приварные шипы; 7 - огнеупорная масса

Гладкотрубные экраны применяются в паровых котлах всех систем, работающих под разрежением газового тракта. При естественной циркуляции в целях повышения надежности движения рабочей среды в трубах топочные экраны располагаются почти исключительно вертикально и в отдельных случаях круто наклонно. Парообразующие поверхности нагрева прямоточных котлов и котлов с многократной принудительной циркуляцией можно ориентировать в пространстве любым способом, выполняя топочные экраны вертикальными, горизонтальными и подъемно-опускными, поскольку здесь есть возможность организации движения пароводяной смеси со скоростью, предотвращающей нарушение гидравлических режимов.

2.2.1. Вертикальные топочные экраны котлов с естественной циркуляцией.

Обычно топочные экраны выполняются в виде нескольких вертикальных панелей (секций) шириной bC, которые полностью закрывают все стены топки и имеют только подъемное движение рабочей среды (рис. 2.3, а).

Рис. 2.3. Схемы экранов пылеугольного котла с естественной циркуляцией: а - секция фронтового экрана; б - циркуляция в экранных секциях топки; в - выполнение нижнего выступа из экранных труб; 1 - барабан; 2 - необогреваемые опускные трубы; 3 - фронтовой экран; 4 - отводящие трубы; 5 - задний экран; 6 - секции бокового экрана; 7 - разреженные отводящие трубы заднего экрана; 8 - развилка труб (тройник); 9 - дроссельная шайба в трубе (показана условно); 10 - скоба (гребенка) для крепления труб секции

Трубы имеют наружный диаметр 83-76-60 мм с толщиной стенки 3,5…5 мм, причем для котлов высокого давления (10 и 14 МПа) используются трубы меньшего диаметра, но с увеличенной толщиной стенки (до 5 мм). Экранные трубы секции, как правило, объединяются нижним и верхним коллекторами и отводящими трубами большего диаметра, чем экранные (рис. 2.3, б). Сечение опускных и отводящих труб составляет 30…50 % сечения подъемных труб каждой секции.

Экранные трубы заднего экрана в отличие от других экранов должны пересечь газовое окно на выходе из топки в горизонтальный газоход. Для обеспечения достаточного прохода газов между трубами в зоне газового окна расположены разреженные отводящие трубы, либо трубы заднего экрана разведённые в 3…4 ряда (эта конструкция получила название фестон).

Для обеспечения необходимой аэродинамики газов в топочном объеме в ряде конструкций экранов топки выполняются выступы экранных секций внутрь объема топки: нижние симметричные выступы на 1/4 глубины топки с каждой стороны для выделения зоны горения и создания области жидкого шлакообразования и верхний выступ заднего экрана на 1/3 глубины топки для создания равномерного расхода газов по высоте выходного газового окна (рис. 2.3, в).

Плотность экранирования стен характеризуется отношением шага труб к диаметру sЭ = sЭ/d и составляет sЭ = 1,07…1,1.

Экранные секции закрепляются вверху, верхний коллектор опирается на горизонтальные балки потолочного перекрытия каркаса котла. Тепловое расширение экранной секции предусмотрено вниз. Нижние коллекторы имеют свободу

вертикальных перемещений в пределах расчетного теплового расширения экрана (60-100 мм).

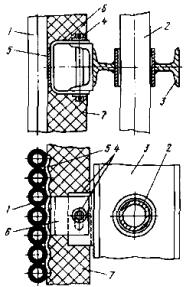

Для повышения прочности экрана (за счет разности давления в топке и снаружи стена топки воспринимает давление 5…10 т) и исключения вибрации при пульсирующем давлении в топке экраны укрепляют установленными по горизонтали двутаврами - поясами жесткости (рис. 2.4).

| Рис. 2.4. Установка пояса жесткости экранных труб: 1 - труба экрана; 2 - опускная труба; 3 - двутавр пояса жесткости; 4 - соединение пояса жесткости с секцией труб; 5 - крепежная профильная лента секции труб; 6 - соединительная скоба; 7 - обмуровка и тепловая изоляция Двутавры связаны с трубами экрана и охватывают по периметру всю топку через 3-4 м высоты, перемещаются вместе с трубами при тепловом расширении. В котлах большой мощности в отдельных случаях по середине топки установлен двухсветный экран (рис. 2.5, а), разделяющий топку на две полутопки. |

Дата добавления: 2015-07-10; просмотров: 2612;